准备买新能源汽车时你的主要顾虑是什么?我们除了关注行驶里程,充电是否方便外,还有个很大的顾虑,便是冬天的时候汽车电池衰减严重,有效行驶里程骤降,因此,新能源汽车的热管理非常重要。

新能源汽车相对于燃油车,其动力系统由发动机换成了电池,变速箱变成了电机电控,其热管理系统也发生了较大变化。

传统燃油车发动机工作时候会发热,因此热管理方向主要是冷却。动力电池工作温度范围一般为-20℃~60℃,工作的最佳温度在15 ~ 40 ℃ 范围内。在温度低于10℃后,电池活性下降,出现电池容量的急剧衰减。当温度下降至 10 ℃时,电池放电容量为常温下的93%;当温度降至-20℃时,电池放电容量仅为常温下的43%。因此新能源电池热管理方向除了冷却,还有加热。

内燃机汽车可以利用发动机的余热进行采暖,但是纯电动汽车的空调系统能量均来自动力电池。有研究指出,空调系统的能效水平直接影响电动车整车经济性和续驶里程,电动车运行空调加热和冷却装置后,其最大续驶里程下降约40%。

另外,在新能源车高电压电流运行环境、智能驾驶技术日益复杂背景下,电机电控及电子功率件等耐受温度低的部件对散热要求高,也需额外添设冷却装置。

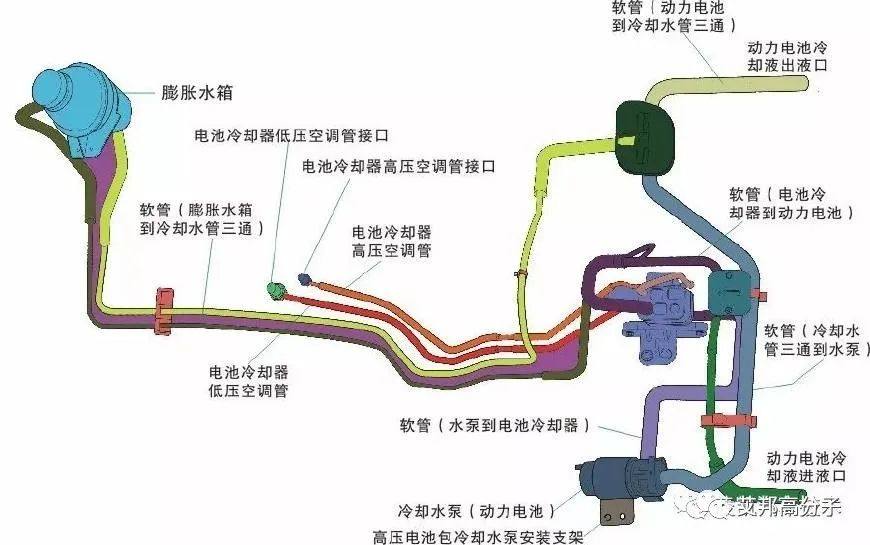

新能源汽车电池热管理系统较传统发动机多出制热需求,新能源空调系统以电动压缩机替代普通压缩机制冷,以诸如PTC加热器或热泵等电热器替代发动机余热制热。在新能源汽车新增的电池冷却/加热、热泵系统以及其他电气化升级带动下,热管理零部件随之发生变化。

在热管理中,应用的零部件分为阀类、换热器类、泵类、压缩机类、传感器类、管路等。与传统燃油车相比,新能源汽车热管理系统新增了电动压缩机、电子膨胀阀、电池冷却器、PTC加热器部件,系统集成度及复杂度更高,合计单车配套价值量有望达7000 元。

|

2020年

|

2021年

|

2025年

|

|

国内

|

全球

|

国内

|

全球

|

国内

|

全球

|

|

电动压缩机

|

24

|

59

|

29

|

77

|

69

|

204

|

|

PTC加热器

|

7

|

18

|

9

|

24

|

22

|

64

|

|

电子膨胀阀

|

6

|

14

|

7

|

18

|

16

|

49

|

|

电池冷却器

|

2

|

4

|

2

|

6

|

5

|

15

|

|

电子水泵

|

13

|

33

|

6

|

43

|

39

|

115

|

空调系统的采暖模式对冬季电动汽车的续驶里程具有重要的影响,目前电动车主要采用构造简单、成本低廉的PTC加热器作为补充。

但是,PTC加热方案采暖能耗高、对于续驶里程的影响较大,由此便加速了热泵系统的发展。热泵空调系统主要由电动压缩机、车外换热器、车内换热器、四通换向阀、电子膨胀阀等构件组成,当然为了提高热泵系统的性能,可能还需要添加储液干燥器、换热器风扇等辅助部件。热泵系统采暖模式热效率是PTC加热模式的2倍。但是当环境温度低于-5 ℃时,热泵空调系统会失效。

动力电池的工作温度是决定性能、安全及电池寿命的关键因素。温度过低可能会导致电池容量和功率的急剧衰减,甚至出现电池短路。温度过高可能导致电池出现分解、腐蚀、起火甚至爆炸。

从安全角度考虑,温度过高,会加快电池副反应的进行,当温度接近60℃时电池内部材料/活性物质就会分解,进而出现“热失控”,致使温度骤升,甚至可达400~1000 ℃,进而导致起火爆炸。如果温度过低,电池充电倍率需维持在较低充电倍率,否则将导致电池析锂而造成内短路起火。

温度对电池寿命的影响也是不可忽视的。低温充电易发的电池析锂将导致电池循环寿命急速衰减至几十次,高温则很大程度上影响电池的日历寿命和循环寿命。研究发现,温度在23℃时,80%剩余容量的电池日历寿命大约在6238天,然而当温度升高至35℃时,此日历寿命大约为1790天,当温度至55℃时,此日历寿命仅为272天。

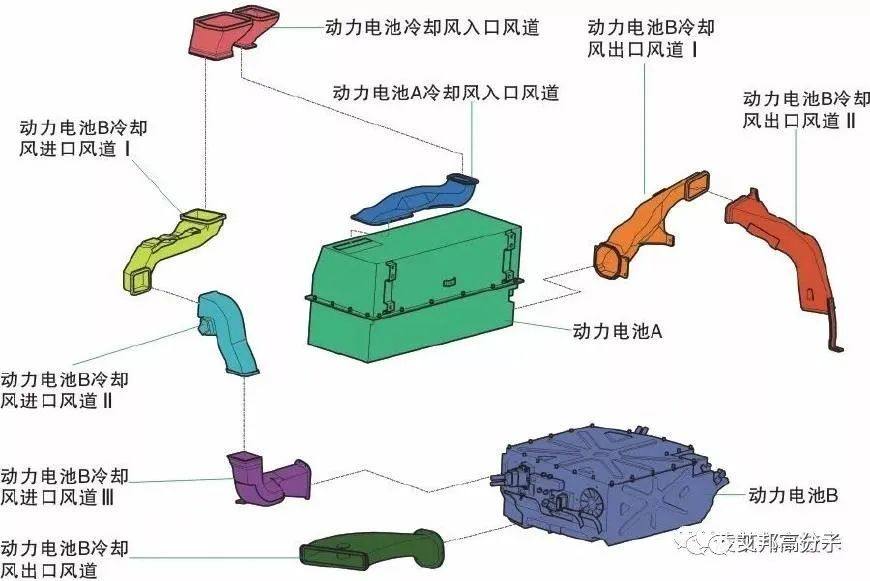

目前电池热管理根据传导介质,可分为风冷(主动式和被动式)、液冷和相变材料(PCM)3 大技术路径。

风冷相对简单,具有经济性,但冷却效率较低,适用于初期发展的LFP电池和小型车领域。

液冷效果优于风冷,液体冷却介质具有比热容大、换热系数的高的特点,是目前乘用车优化的主要方案。其缺点是成本较高、封装要求严格、有液体泄露的风险和结构复杂,成本较高。

相变材料兼具换热效率及成本优势,且维护成本低,技术未完全成熟,是未来最有潜力的电池热管理发展方向。

随着消费体验需求提升,驾驶舱热管理技术也变得尤为重要。制冷方式上,以电动压缩机替代普通压缩机制冷。制热方式上,需借助 PTC加热,未来制热效率更高的热泵系统是趋势。根据国金证券研究:预计到 2025年热泵空调市场国内可达 70.6亿元,全球可提升至147.1亿元。电动车用热泵对于汽车零部件企业是一个全新的增量市场。

在新能源车高电压电流运行环境、智能驾驶等日益复杂背景下,电机电控及电子功率件等耐受温度低的部件对散热要求高,需额外添设冷却装置。

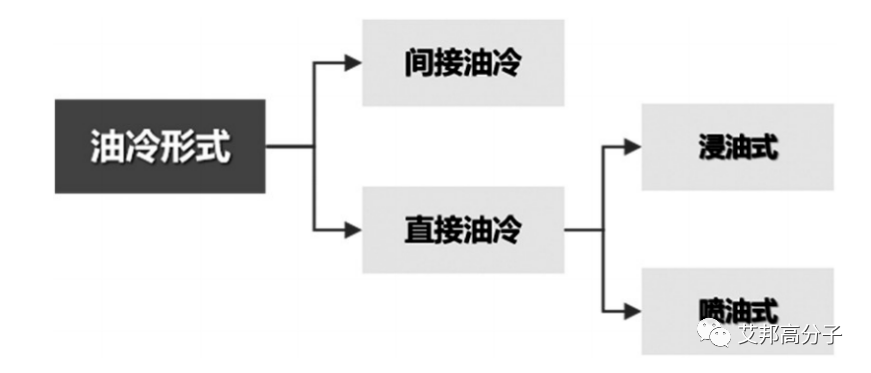

驱动电机技术向高转矩密度和高功率密度方向发展,温度过高会引发电机故障,出现安全隐患。高效的散热能力可以提高电机的持续功率和持续转矩。伴随着电驱动系统二合一、三合一、多合一的集成化发展,对系统的散热能力也提出了更高要求。电磁负荷及电机单机容量的持续提升,使得其冷却方案由低成本、低冷却效果的风冷向液冷(包括水冷和油冷)过渡。

油冷一般采用机油(润滑油),机油在低温下不易结冰,高温下不易沸腾;对端部裸露面积更大的扁线绕组电机的冷却效果更明显,能够主动冷却到内部转子部件;有利于电机与变速箱的集成。

温度过高会影响其疲劳老化寿命,工作温度每上升 10 ℃ ,加速疲劳老化寿命减少50%,通常需铺设冷却管路并入电动车整车热平衡体系。随着全速自适应巡航、全自动泊车等ADAS功能日益丰富,其域控制器集成度提升,自动驾驶芯片功耗增大,热管理需求将从目前的自然散热方案进化,出现散热风扇和液冷散热。

目前涉及新能源汽车热管理领域的厂商可主要分为两大阵营:一类是国际巨头,主要是传统车热管理业务的延伸,如电装、法雷奥等;另一类是零部件供应商的业务升级,随着电动化进程加快,抓住新生零部件机会,如三花智控、银轮股份等。

对于国际巨头来讲,主要集中于系统化的产品供应,占据中高端市场,而且布局产品较丰富,基本涉及热管理全线产品,在技术积累方面具备优势。国内企业则集中于单一部件布局。

目前,热管理主流布局方向是绑定热管理供应商定制化方案,因此传统热管理供应商巨头凭借技术积累和客户优势,切入电动车热管理领域。

日本电装主要业务涉及动力系统、汽车电子及电气化系统、热管理系统(主要为空调系统及压缩机等)等,2019年业务总营收466 亿美元,其中热管理系统营收占比为26.2%,占据全球热管理市场份额的26.5%。

法国法雷奥业务涉及舒适及驾驶辅助、动力总成、热管理系统、能见度系统等,2019年新能源汽车热管理系统实现营收 51亿美元(同比增长 0.3%), 占公司总营收23.7%。占全球热管理市场份额的 10.3%。

德国马勒布局发动机活塞、滤清器、汽车空调系统三大主线,2018年热管理系统实现营收55亿美元,占比41.9%(同比上升 6.9%),占全球热管理市场份额的11.9%。

韩国翰昂主要涉足汽车暖风空调系统、动力传动系统、冷却系统、电池热管理系统、热泵系统、压缩机、管路、 泵、阀门及换热管等热管理全线产品,2019年实现营收61亿美元,占全球热管理市场份额的 10.2%。

对比来看,本土汽车热管理龙头企业全球热管理市场份额分别为:银轮股份4.2%,奥特佳 3.5%,三花智控 1.78%,相较海外巨头依然存在较大差距。

然而,国内企业对于单一零部件产品技术已达较高水平,在中低端市场中占据优势,并且各有专攻。银轮股份、三花智控、奥特佳、松芝空调、腾龙股份分别主打换热器、电子膨胀阀、压缩机、空调总成、空调管路产品。还有一些国内新兴热管理类零部件企业也在崛起,如浙江清优、祥博传热等。

(1)国内市场大,多绑定国内整车厂,国内市场占据优势;

(2)产品具备价格优势,同类产品较外资价格更便宜;

随着新能源汽车产业化的加速推进,其热管理系统市场也将继续增大,未来热管理系统将向标准化、模块化方向发展。相对应的,其使用的高分子材料也会增多,并提出新的性能需求。下篇文章,我们将分析热管理系统主要用到的高分子材料,欢迎关注。

参考素材:新能源汽车热管理技术发展趋势分析,朱培培等;网络资料。

艾邦建有新能源汽车材料技术交流群,长城、一汽、长安、东风、大陆、敏实、库尔兹、日写、东丽、科思创、巴斯夫、LG、帝斯曼、朗盛等企业均已加入,欢迎产业链上下游的朋友入群探讨,共谋进步。

2022年新能源汽车电池系统高分子材料论坛

2022年3月17日

常州

|

序号

|

暂定议题

|

|

1

|

动力电池包箱体轻量化设计与选材

|

|

2

|

SMC/碳纤维环氧树脂复合材料实现电池箱的轻量化

|

|

3

|

聚丙烯铝塑膜在软包电池中的应用

|

|

4

|

动力电池模组的设计及选材

|

|

5

|

锂离子电池热管理系统及选材

|

|

6

|

导热硅胶在锂电池散热系统中的应用

|

|

7

|

电动汽车电气系统(接插件、线路等)材料解决方案

|

|

8

|

充电桩、充电枪用高分子材料解决方案

|

|

9

|

BMS系统用高分子材料

|

|

10

|

电机用高分子材料

|

|

11

|

氢燃料电池的高分子材料解决方案

|

|

12

|

阻燃PA、PC、PBT、PPS、PP等塑料在电池包系统的应用

|

|

13

|

锂电池隔膜用高分子材料(PP、PE等)

|

|

14

|

聚偏氟乙烯(PVDF)在锂电池中的应用

|

|

15

|

锂离子电池负极粘结剂用丁苯橡胶

|

原文始发于微信公众号(艾邦高分子):新能源汽车热管理系统的变化和竞争格局

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。