目前用于汽车的管路材料可以分为三大类,分别是金属、橡胶和尼龙塑料。

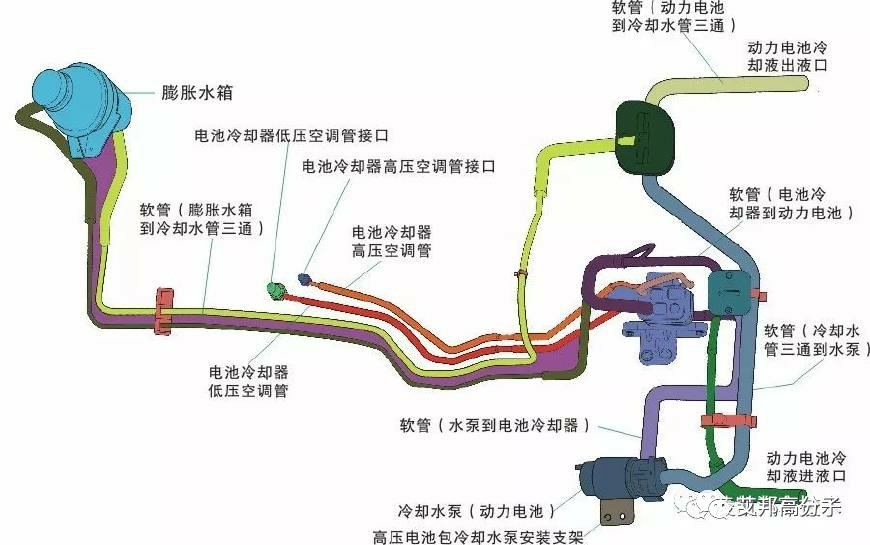

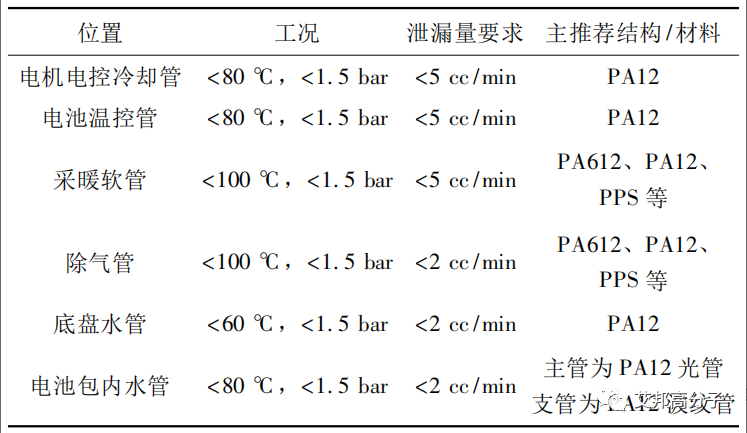

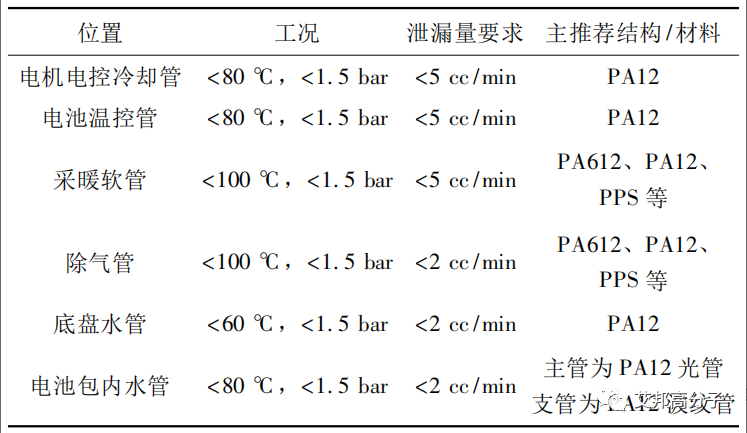

新能源汽车冷却系统按照冷却介质可分为气冷、液冷和相变材料。液冷是目前新能源汽车冷却的主要方式,包括水冷和油冷。冷却液管路作为新能源汽车上的重要零部件,需要满足耐水解、耐油、耐高温、轻量化等多种要求。对新能源汽车来说,金属铝冷却管路特点是散热效率高、重量较轻,成本高,发展方向是在PTC、水泵、chiller集成式铝冷却管路上。橡胶软管因为环境适应性较差或者冷却效率低应用较少,如硅胶管冷却效率较低、重量偏高、易老化。尼龙管等由于重量轻,加工工艺简单,已逐渐成为冷却润滑管路的主要使用材料。另外,热塑性弹性体TPV兼具橡胶和塑料的特性,在冷却管路上也越发受到关注。本文主要对新能源汽车冷却液管路主要发展方向的尼龙管路和弹性体管路方案进行介绍。欢迎加入艾邦新能源汽车材料技术群:应用于冷却液管路的尼龙主要有脂肪族和芳香族的尼龙。脂肪族以PA11、PA12、PA612为为代表,芳香族以 PA9T、PA11T为代表。由于聚酰胺材料中含有酰胺基 (-NHCO-), 而汽车用冷却液成份为聚乙二醇和水,在这样的介质中,酰胺基会发生醇解以及水解,普通的聚酰胺材料不适用于冷却液介质中。针对此问题,杜邦、EMS、Basf、Arkema等知名尼龙公司均开发出了对应的耐水解的聚酰胺材料,适用于汽车冷却液介质环境中。尼龙类的塑料管路可以用在电机舱内、底盘处、电池包内,根据不同位置的温度、压力以及装配性的不同要求,选择对应耐温等级的尼龙材料以及结构类型。尼龙类冷却液管路也将是未来新能源汽车上冷却液管路最主要的产品类型。

上述管路外径一般介于Φ8~Φ24 mm之间,壁厚在1~1.5 mm之间。

根据实际应用需要,尼龙管的形态、总成连接方式以及性能要求有所不同。(2) 波纹管:主要应用于电池包内的支管以对连接区域较狭窄的位置。(1) 冷插接:对快速接头材料要求比较低的连接形式,适合绝大部分位置;(2) 激光焊接:对快速接头材料要求高的连接形式,但部分位置管路的泄漏量要求很高,且在电池包内的装配空间很小,冷却液管路总成更适宜采用激光焊接的形式。冷却液管路对液体泄漏量、耐酸性、耐冷却液动态疲劳性等具有要求。

耐酸性介质要求: 在电池包内的管路,部分整车厂会有耐酸性介质的要求, 需要选择耐酸性介质性能好的材料,一般用PA9T/PA12结构的管路,能够满足耐酸性要求。

耐冷却液动态疲劳性能要求: 模拟整车的温度、压力工况以及振动状态,各位置的动态疲劳性能要求均有所不同。

其他的性能要求,如爆破压力、吹除压力、静态老化实验、阻燃实验等,不同整车厂有不同的要求。

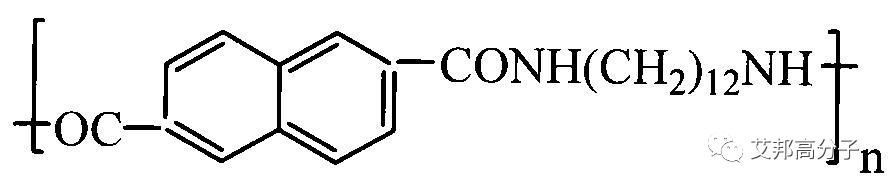

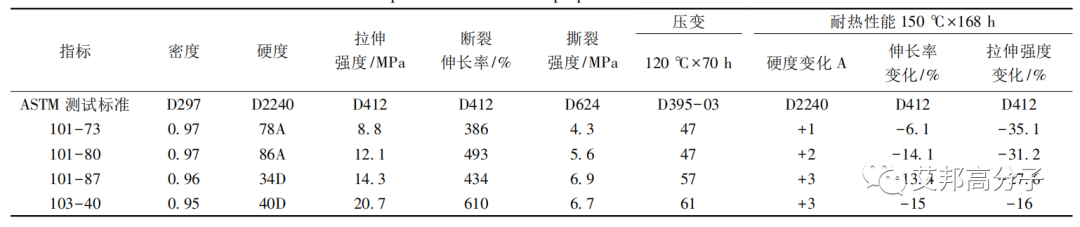

在NVH方面以及柔性连接方面,采用TPV( PP/EPDM) 弹性体材料的冷却液管路较聚酰胺类冷却液管路有明显的优势。弹性体类的冷却液管路主要应用于电机舱内冷却管路,尤其适合于对柔性连接有特殊要求的位置。冷却液管路用的热塑性硫化弹性体(TPV)是采用动态全硫化技术制备的一类共混型热塑性弹性体材料。20世纪70年代末期,美国Monsanto公司将热塑性PP树脂与EPDM橡胶熔融共混,然后投入交联剂,橡胶相在强烈的机械剪切作用和交联剂的化学交联作用下,被剪切破碎成大量微米级交联橡胶颗粒,分散在热塑性树脂连续相基体中的过程生产出了EPDM/PP等热塑性弹性体(商品牌号为/Santoprene),成功地把硫化橡胶的一些特性(如耐热性能和低压缩变形性能)与塑料的易加工特性结合在一起,使热塑性弹性体真正地走向市场。橡胶材料制备过程中常用的硫化体系有3种:硫磺硫化体系、过氧化物硫化体系和酚醛树脂硫化体系。硫磺硫化体系要求橡胶主链有双键,但TPV最常用的EPDM基材是饱和橡胶,没有双键,所以硫磺硫化体系不适用于TPV材料。过氧化物硫化体系采用的过氧化物有双25、无味DCP,缺陷是TPV熔体强度相对要差,另外要做到全硫化有一定的难度。对应的TPV材料强度低,进而影响最终管路制品强度和疲劳耐久性。酚醛树脂硫化体系的TPV有更好的熔体强度、耐气候、耐高温性能、耐油及化学品性能,缺点是硫化工艺复杂,酚醛树脂硫化慢,材料有轻微色差并有吸湿性。综上,对有长期耐疲劳性能、耐冷却液化学性能、耐高温性能的冷却液管路,选用酚醛树脂硫化体系的TPV是最佳。适用于冷却液管路的TPV材料硬度范围为邵氏75A~40D,可以满足-40~135℃的温度要求。冷却液管路用TPV弹性体综合了EPDM 和PP的优点,具有优异的抗老化性能、良好的耐热性能、抗永久变形性能、抗张强度、高韧性和高回弹性,以及环保性能和可重复使用、电绝缘性能。以埃克森美孚推荐应用于汽车冷却液管路的的 TPV 材料性能为例,列表如下。由于TPV材料的拉伸强度、撕裂强度较低,为满足汽车对于冷却液管路的耐压要求,TPV冷却液管路需要增加纤维增强层制作TPV/增强层/TPV的结构管路来满足长期耐久承压性能。总的来说,轻量化、环保、低成本的汽车行业发展趋势决定了新能源汽车配套的汽车冷却液管路发展趋势是以塑代金属、橡胶管路总量减少,而聚酰胺类的冷却液管跟弹性体冷却液管会在未来得到大力开发使用。参考素材:新能源汽车冷却液管路的发展趋势,王娟;网络资料等。艾邦建有新能源汽车材料技术交流群,长城、一汽、长安、东风、大陆、敏实、库尔兹、日写、东丽、科思创、巴斯夫、LG、帝斯曼、朗盛等企业均已加入,欢迎产业链上下游的朋友入群探讨,共谋进步。

2022年新能源汽车电池系统高分子材料论坛

2022年3月17日

常州

序号 | 暂定议题 |

1 | 动力电池包箱体轻量化设计与选材 |

2 | SMC/碳纤维环氧树脂复合材料实现电池箱的轻量化 |

3 | 聚丙烯铝塑膜在软包电池中的应用 |

4 | 动力电池模组的设计及选材 |

5 | 锂离子电池热管理系统及选材 |

6 | 导热硅胶在锂电池散热系统中的应用 |

7 | 电动汽车电气系统(接插件、线路等)材料解决方案 |

8 | 充电桩、充电枪用高分子材料解决方案 |

9 | BMS系统用高分子材料 |

10 | 电机用高分子材料 |

11 | 氢燃料电池的高分子材料解决方案 |

12 | 阻燃PA、PC、PBT、PPS、PP等塑料在电池包系统的应用 |

13 | 锂电池隔膜用高分子材料(PP、PE等) |

14 | 聚偏氟乙烯(PVDF)在锂电池中的应用 |

15 | 锂离子电池负极粘结剂用丁苯橡胶 |

原文始发于微信公众号(艾邦高分子):新能源汽车冷却管路材质趋势:尼龙和TPV将淘汰金属和橡胶