吴懿平博士

华中科技大学连接与电子封装中心教授/博导 广州先艺电子科技有限公司技术总监

【摘要】本人曾以《IGBT封装结构与可靠性》和《AgCuTi活性法陶瓷-金属封接技术》两篇专稿,向读者介绍了IGBT的基本结构、发展历程、封装技术、封装工艺和可靠性研究;陶瓷-金属的封接技术及其采用活性焊料(AMB)对陶瓷与金属进行封接的工艺。本文则专稿向读者介绍IGBT功率器件用的AMB氮化铝高导热基板技术。AMB氮化铝陶瓷基板是迄今为止最具竞争优势的高压功率器件封装基板,发展势头非常好。AMB陶瓷基板具有独特的耐高低温冲击失效能力、优异的耐高压性能,良好的导热性,极高的可靠性和鲁棒性,已成为新一代半导体和新型大功率电力电子器件的首选封装材料。

【关键词】AMB陶瓷基板IGBT、AgCuTi焊料、活性法封接、金属-陶瓷封接、高导热陶瓷基板

引言

功率半导体器件是实现电能变换和控制的关键,广泛应用于电网的发电端、传输端和用电端。从应用领域占比来看,汽车是全球功率半导体最为主要的市场,其次是工业与消费电子领域。绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)是一种新型功率半导体器件。与微电子技术中芯片技术(CPU)一样,IGBT芯片技术是电力电子行业中的“心脏”和“大脑”,能控制并提供大功率的电力设备电能变换,有效提升设备的能源利用效率、自动化和智能化水平。由于其原理上集合了高频、高压、大电流三大技术优势,被公认为是电力电子技术第三次革命最具代表性的产品。

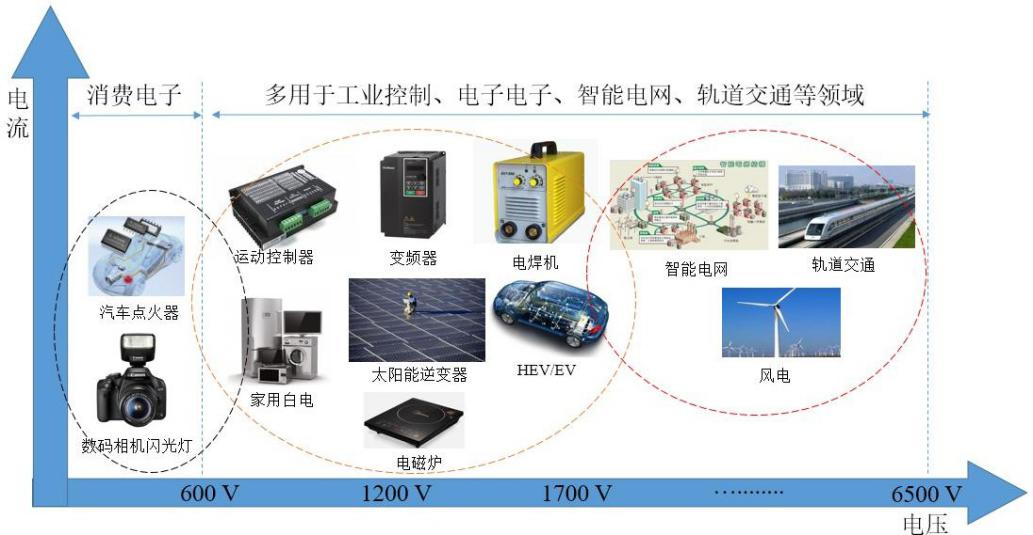

由IGBT芯片组成的IGBT器件、模块、组件以及系统装置广泛应用于空调、洗衣机等家用电器,以及轨道交通、智能电网、航空航天、船舶驱动、新能源、电动汽车等高端产业,特别是在涉及国家经济安全、国防安全等战略性产业领域,高功率等级的IGBT尤为关键。依据IGBT的断态电压电压分布来看,消费电子领域的主要应用的IGBT产品为600V以下;600V以上的多用于工业控制、电子电子、智能电网、轨道交通等领域。其中主流的太阳能逆变器需要600/650V和1200V低损耗的IGBT;动车组主要应用的IGBT模块为3300V和6500V,轨道交通所使用的IGBT电压在1700-6500V之间;智能电网使用的IGBT通常为3300V。其应用分布如图1所示。

图1 IGBT应用领域分布图

在中低电压领域,IGBT是新能源汽车电机驱动系统的核心元件,约占电机驱动系统成本的一半。而电机驱动系统占整车成本的15-20%,也就是说IGBT占整车成本的7-10%。IGBT在新能源车中是除电池之外成本第二高的元件,同时也决定了新能源车的整车能源效率。此外新能源车主要配件和外设,如车载空调控制系统和新能源车充电桩中也需要用大量到IGBT模组。

从20世纪80年代至今,IGBT芯片制造技术经历了6代升级,从平面穿通型(PT)、到沟槽型电场-截止型(FS-Trench),芯片面积、工艺线宽、通态饱和压降、关断时间、功率损耗等各项指标经历了不断的优化,断态电压也从600V提高到6500V以上。第7代IGBT由三菱电机在2012年推出,IGBT更新一代的SiC技术也已经在面市,三菱、Fuji、Rohm等都有能力制造出SiC功率芯片元件。

除了功率芯片技术外,封装基板就成为IGBT模块最为重要的组成部件了。高端的IGBT模块对基板要求是:具有高导热、高电绝缘、高机械强度、低膨胀等特性;又兼具无氧铜的高导电性、大的载流量;还要求容易形成电路图案和优异的焊接性能。

活性金属钎焊(Active Metal Bonding,AMB)陶瓷覆铜基板以其优异的性能而成为大功率电力电子器件的首选封装材料。由于其在军用功率电子和车辆电子等领域的特殊地位,掌握了核心技术的日本、德国等少数发达国家对我国进行了严格的技术封锁,该技术已被列入《中国制造2025》的重大攻关项目。

可以认为:高温烧结金属粉末法进行氧化物陶瓷-金属封接是二十世纪国内外高度重视和大力发展的高新技术。如今活性焊料实现非氧化物陶瓷-金属接合(AMB),进而实现陶瓷表面金属化、图案化的电路基板,则是二十一世纪国际上高度重视和大力发展的高新技术。

1 陶瓷电路基板

1.1 几种陶瓷材料的比较

Al2O3:氧化铝基板是电子工业中最常用的基板材料。相对于大多数其他氧化物陶瓷,氧化铝陶瓷的强度及化学稳定性高,且原料来源丰富,价格便宜,适用于各种各样的制造技术以及不同的形状要求。

BeO:具有比金属铝还高的热导率,应用于需要高热导的场合,但温度超过300°C后迅速降低,还因其毒性,大大限制了BeO陶瓷的应用。

Si3N4:氮化硅陶瓷基板导热率75-80W/(m·K),导热确实比不上氮化铝陶瓷基板,但是氮化硅陶瓷基板弯曲强度是氮化铝陶瓷基板的2-3倍,可以提高氮化硅陶瓷覆铜板强度和抗冲击能力,焊接更厚的无氧铜而不会产生瓷裂现象,提高了基板的可靠性。

AlN:AlN有几个非常重要的性能优点:无毒;高的绝缘性能和高击穿场强(1.4×107V/cm);低介电常数(~8.8);非常高的热导率(同导热良好的铝相当,理论热导率280W/m/K);有与Si相匹配的膨胀系数(293K-773K,4.8×10-6K-1)。只是AlN陶瓷材料本身的机械强度稍差;相对于Al2O3,AlN价格相对偏高。但性价比来讲,AlN还是高出许多,因为Al2O3(96%)的导热率只有29W/M*K(25°C),而AlN热导率高达180W/M*K(25°C)。因此,对于正在兴起和快速发展的物联网、人工智能、5G、电力电子、轨道交通、新能源汽车等行业所需要的大功率电子器件,特别是大功率IGBT模块,具有高导热性能、高可靠性的氮化铝陶瓷基板必将成为首选材料。

1.2 几种陶瓷电路基板工艺

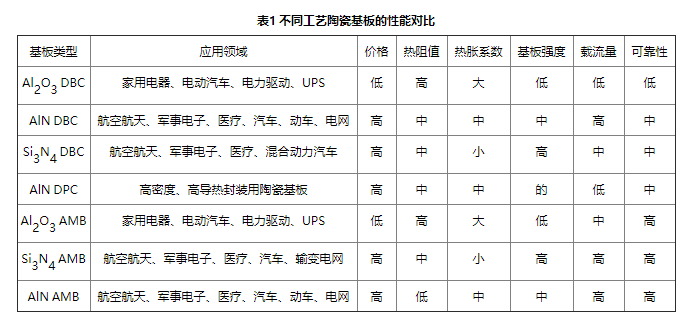

陶瓷电路基板(简称“陶瓷基板”)种类共有HTCC、LTCC、DBC、DPC、AMB五种。其中DBC与DPC为国内近几年才开发成熟、且能量产化的专业技术。表1列出了DBC陶瓷基板和AMB陶瓷基板的性能特点。

表1 不同工艺陶瓷基板的性能对比

HTCC基板:高温共烧(HTCC)多层陶瓷基板,属于较早起发展的技术,但由于烧结温度较高使其电极材料的选择受限,且制作成本相对高昂,这些因素促使了低温陶瓷共烧(LTCC)的发展。

LTCC基板:低温共烧(LTCC)多层陶瓷基板虽然将共烧温度降至约850°C,但缺点是尺寸精确度、产品强度不易控制。

DBC基板:Al2O3陶瓷的DBC基板是利用高温加热将Al2O3与Cu板结合,其技术瓶颈在于不易解决Al2O3与铜交界面之间的微气孔问题,这使得该产品的量产能力与良率受到较大的挑战,直接影响覆铜基板的导热性能和可靠性能,特别是耐高低温冲击性能。AlN陶瓷的DBC覆铜基板则是分别在无氧铜片和AlN基片上进行预氧化,从而形成相应的Cu2O和Al2O3氧化层,然后通过高温下的化学反应形成封接良好的界面,制备出AlN陶瓷直接敷铜基板。AlN陶瓷的DBC基板最脆弱的部分是AlN陶瓷基片与其表面氧化层结合的地方,此断面的主要物相是Al2O3和AlN。AlN陶瓷直接覆铜基板的结合强度随着铜片氧化层厚度的增加而降低,表明预氧化层厚度是影响覆铜基板结合强度的关键因素。

DPC基板:DPC基板是将Cu直接沉积于Al2O3基板或其他陶瓷基板上的陶瓷电路基板。其工艺结合了材料制备技术与薄膜工艺技术。DPC基板产品为近年最普遍使用的陶瓷散热基板。DPC基板的关键技术在于如何在陶瓷表面实现金属化种子层,进而通过湿法工艺(或其他工艺)增厚金属电路层。受限于工艺特性,其电路层的剥离强度和可靠性(耐高低温冲击性能)不理想,只能应用于低功率的电子器件。但是其更加有优势的是:采用精细化的薄膜工艺,使得这种方法可以在陶瓷基片上获得高密度的金属化电路图案,加上陶瓷基底的优异性能(如AlN的优异性能),DPC陶瓷基板常用作高密度集成电路的基板。

2 AlN陶瓷流延片

2.1 氮化铝粉体

氮化铝材料呈灰白色,属于六方晶系纤锌矿型共价键化合物。该结构决定了AlN天然具有优良的热学、电学和力学性能。合成优良的粉体是制备高导热陶瓷片的重要前提。AlN粉末原料的粒度和纯度对AlN陶瓷的性能起决定性作用,特别是氧含量对热导率影响极大。所以要获得高热导率、高致密度、性能优良的AlN陶瓷,必须首先制备出高纯度、细粒度、窄粒度分布、性能稳定的AlN粉末。

高导热的AlN陶瓷片对氮化铝粉体的要求是:高纯度、粒度小且均匀、比表面积大、碳含量低、氧含量低、杂质金属极低。

目前,AlN粉末的合成方法主要有以下几种:铝粉直接氮化法、碳热还原法、气相反应法、裂解法、等离子体法、电弧熔炼法等。前两种方法已经应用于工业化大规模生产,其中铝粉直接氮化法为强放热反应,反应不易控制,反应过程中放出的大量热易使铝形成融块,造成反应不完全,难以制备高纯度、细粒度的产品。相比较而言,碳热还原法制备的AlN粉末纯度高、性能稳定、粉末粒度细小均匀、成形和烧结性能良好。而在制备AlN前驱体时,溶胶-凝胶法又以成分易分布均匀、颗粒细而优于固相混合法。

一种基于溶胶-凝胶的碳热还原法制备AlN粉末的工艺介绍如下:

- 1. 制备AlN前驱体:将异丙醇铝、蔗糖、聚乙二醇等均匀混合在一起,其中异丙醇铝与有机碳源蔗糖的摩尔比为3,聚乙二醇的加入量为总量的0.3%。加入异丙醇/乙醇溶解,加醋酸去离子水溶液,以获得氢氧化铝溶胶体。升高温度蒸发掉部分的水分和溶剂,得到凝胶体。将凝胶体进行冷冻干燥,形成AlN前驱体干凝胶。

- 2. 制备含碳的AlN粉末:将AlN前驱体干凝胶放入密闭的惰性气氛炉中,使干凝胶中的有机物在无氧存在的惰性气氛环境中逐渐脱水并炭化,与氢氧化铝分解生成的氧化铝形成混合均匀且疏松多孔的物质。通过控制氮气流速及不断升温,最终在约1500°C下氮化得到含碳的AlN粉末。

- 3. 炭热还原AlN粉末:将含碳的AlN粉末放置于脱碳炉中,在800ºC的还原气氛下脱碳,即可得到85%粒径分布在0.65-1.5μm之间的高纯AlN粉体(氧量低于1%)。上述方法可在较低温下制得纯度高,含氧量低的亚微米级AlN粉体。

2.2 烧结助剂

AlN是一种难烧结的陶瓷材料。由于AlN中铝-氮键具有较高的共价键成分,所以导致了AlN较高的熔点、较小的自扩散系数和较低的烧结活性。与其他几种高共价键材料氮化硼(BN)、碳化硼(BxC)、碳化硅(SiC)一样,AlN粉体纯度较高时,很难通过烧结达到完全致密,陶瓷晶粒中或晶界处均有气孔存在,极大地限制了AlN陶瓷的应用。

目前,AlN陶瓷致密化的手段基本可分为两大类:添加烧结助剂和改进烧结工艺。

添加烧结助剂是一种常见且有效提高陶瓷材料致密度的方法。在AlN材料的致密化过程中,常将CaF2、Y2O3、CaO、Li2O、BaO、MgO、SrO、La2O3、HfO2和CeO2等碱土金属、稀土金属和碱金属的化合物作为烧结助剂添加到AlN原料粉体中。一般而言,二元或多元烧结助剂往往可以获得更好的烧结效果。

引入烧结体系的烧结助剂可与AlN粉体表面的Al2O3反应,形成低熔物,产生液相,用以润湿与连接AlN颗粒。这些液相包围AlN颗粒,在毛细管力的作用下发生颗粒重排和内部气孔排出,起到促进烧结并提高陶瓷致密度的作用;烧结助剂和氧杂质发生反应,以化合物的形式在晶界析出,起到纯化晶格的效果,从而提高AlN陶瓷的导热性能。

助烧剂加入方式有两种,一是直接添加,另一种是以可溶性硝酸盐形式制成前驱体原位生产烧结助剂。

2.3 流延成型与烧结

近年来业界逐步开发了流延成型、注凝成型、注射成型等工艺。由于电路基板的陶瓷基材大都为薄片状,因此基本都采用流延成型方式来生产陶瓷生胚料。流延法分为有机和无机体系,有机流延体系具有溶剂选择范围广、干燥时间短、防止粉体水化等特点,但常用的醇、酮及苯等有机溶剂具有一定毒性,生产受到一定限制。目前行业内主要采用水基流延成型法。

水基流延体系是以水为溶剂,具有无污染、绿色环保、不燃以及成本低等优点,适用于AlN陶瓷的绿色、低成本制造。但是AlN粉体易与水发生水解反应,从而在AlN陶瓷粉体表面引入额外的氧元素,经高温烧结后会增大AlN陶瓷晶格氧含量,导致AlN陶瓷热导率的急剧降低,因此,通常需要对AlN陶瓷粉体进行抗水解处理,以满足高导热AlN陶瓷的制备要求。

利用磷酸对AlN粉末进行酸洗处理,在其表面形成一层难溶于水的磷酸盐保护层,可以有效地抑制AlN与的水反应,从而提高AlN抗水解能力。以一种中性低分子量聚丙烯酸酯(DP270)和聚丙烯酸铵(PAA-NH4)为分散剂可以使AlN粉末在水中的等电点向pH小的方向移动,并增大其Zeta电位的绝对值,有利于提高AlN浆料的稳定性与均匀性。以聚乙烯醇(PVA)为粘结剂、甘油为增塑剂,得到高固含量的水基流延浆料,通过流延成型方法可得到AlN坯片,在1850ºC烧结后,可制得热导率为263W/m/K的AlN陶瓷。

为防止氮化铝陶瓷的氧化,必须在无氧环境下进行烧结。常用的烧结方式有:真空烧结、保护气氛烧结。例如,将上述溶胶-凝胶碳热还原法制得的AlN超细粉体与CaF-Y2O3二元烧结助剂混合后经流延成型为片状后,在1700-1800ºC的高纯氮气氛保护炉中烧结2h而制得AlN陶瓷板料。

AlN陶瓷的理论热导率可达320W/(m·K),其商用产品热导率一般为170-260W/(m·K)。25-200°C温度范围内的热膨胀系数为4。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。