2.5D其实是区别于3D而言的,指的是侧边曲面,也就是在平面玻璃的基础上对边缘进行了弧度处理。相比于普通玻璃而言,增加了手感及提升了屏幕与机身的整体视觉效果,相比于3D玻璃而言,工艺相对简单,良率较高。目前为很多终端品牌所使用。今天,我们主要来精讲2.5D玻璃在加工中出现的白边、划伤、漏光、磨损、弧度效果不佳等问题的解决方案。

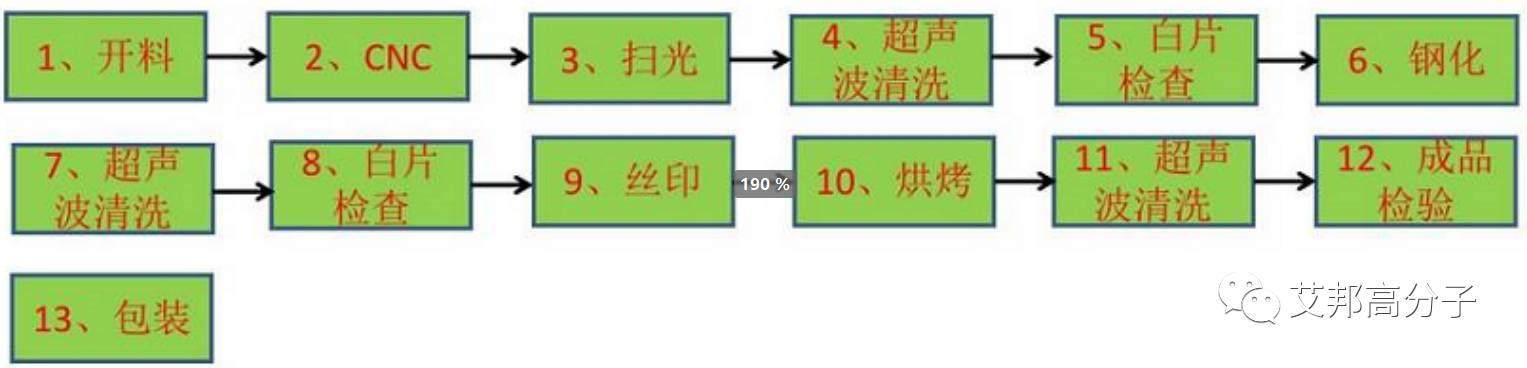

一、2.5D玻璃加工工艺流程

与3D玻璃的加工相比,少了热弯一项,但增加了一道在玻璃的边缘加工出弧形的工序。

图 一片白玻璃到2.5D盖板的艺术之旅

二、2.5D玻璃加工中的五大问题及解决方案

1. 边缘白边

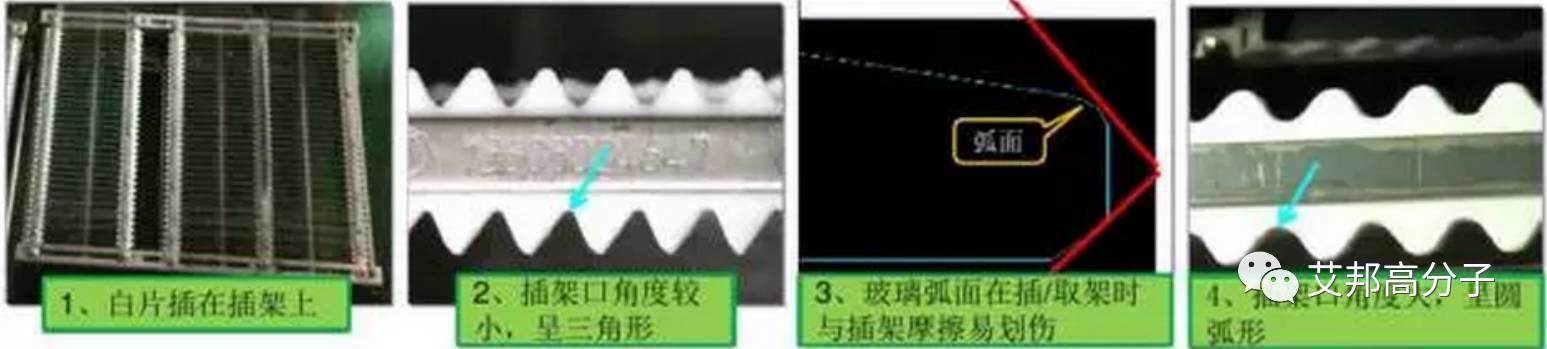

主要由扫光工站造成,扫光未扫到,且出现线状变形,均出现为相邻两条边。

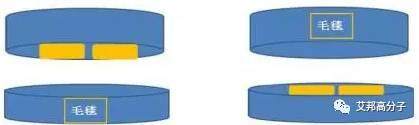

毛毯长时间使用后,由于较短会使压力不足导致边缘未扫到。因在第一次毛毯使用时压力已经为最佳参数,随着毛毯变短,压力不足,且弧度位置比视窗位置低,故出现未扫到,但调整压力过大时,易造成总厚度薄(加大压力,磨削量变大)。

图 左为毛毯正常长度,右为较短时

改善措施:

根据毛毯特性,验证使用寿命,即使用多久后会出现白边不良,制定更换频率及清洁频率(但一般供应商为节约时间提高产能,不会及时更换);

使用耐磨性较强的毛毯(供应商一般选择纤维,较粗糙,磨削量大,易磨损太短时压力不变情况下,易造成面板薄或变形)。

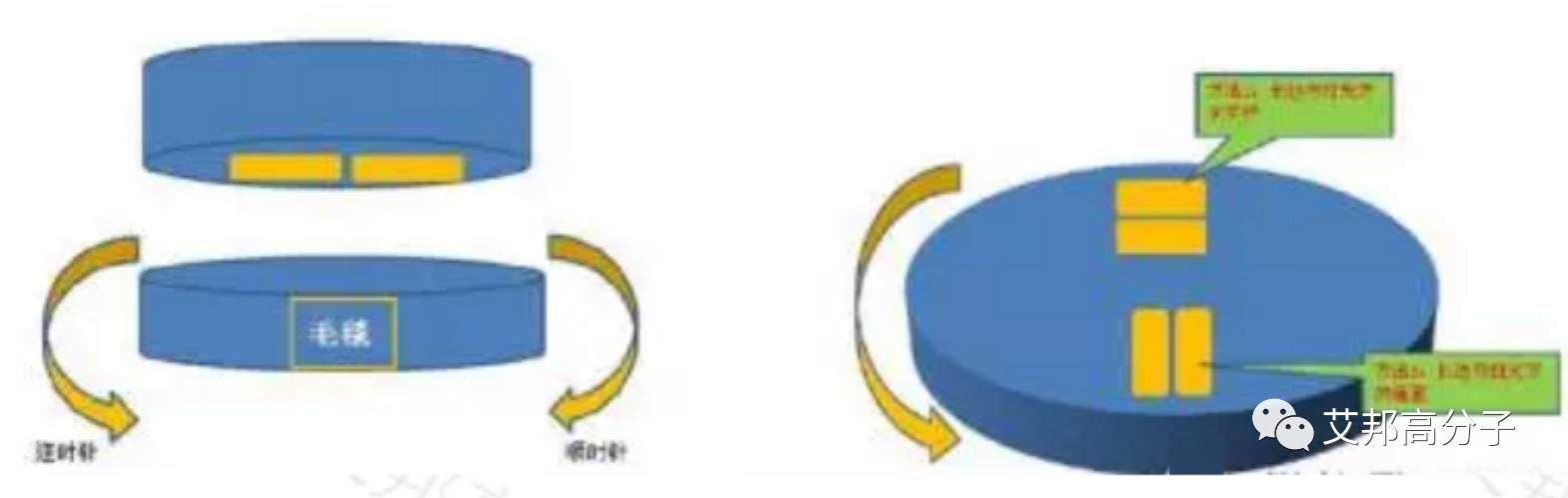

2.划伤不良

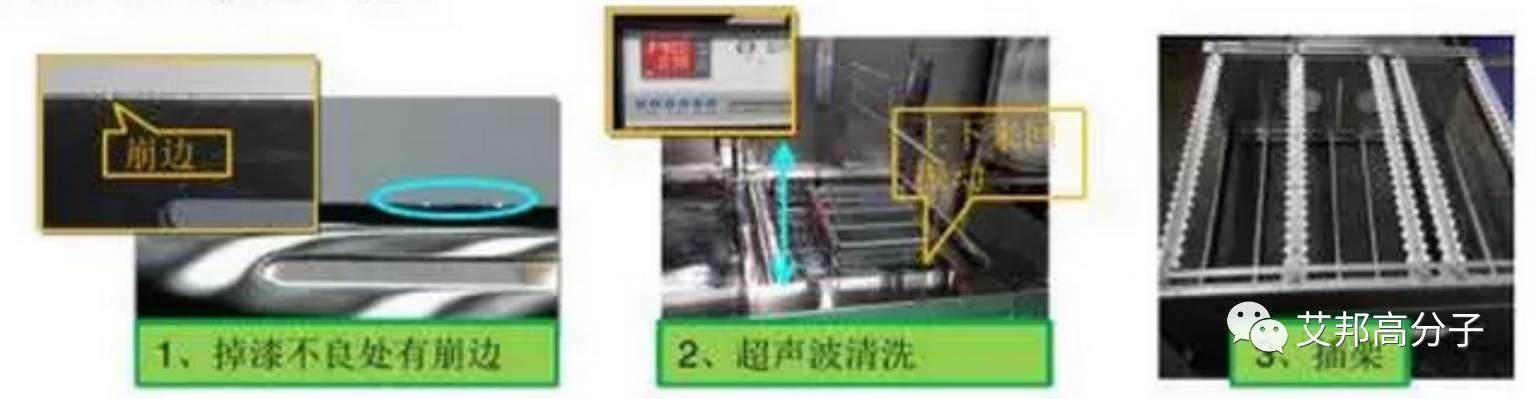

一般由扫光、超声波清洗插架造成。

表:划伤特点及发送不良工站

划伤类型 | 特点 | 发送工站 | 不良造成原因 |

直线型 | 宽度较窄、颜色较浅、分布在非2.5D区域 | 扫光 | 扫光工站、抛光粉长时间不更换,硬质颗粒异物大量存在于抛光粉或毛毯中,扫光时刮到面板。 |

间断直线型 | 宽度较宽、颜色发白、分布在2.5D弧度周围 | 插架 | 面板放置于插架拿取时: 1)未垂直拿取面板,与相邻面板较近摩擦造成; 2)插架口角度小,面板与插架造成摩擦(供应商统一制作插架,未考虑不同厚度之分) |

图 间断直线划伤类型

改善措施:

针对直线型划伤,定期更换抛光粉和毛毯(需实验验证具体抛光粉使用寿命),且需验证清洁毛毯频率。(但供应商一般为节约成本及时间长时间不更换,有划伤时往往选择进行平磨,而平磨也会因为杂质异物造成划伤隐患);

针对间断直线型划伤,减少面板插架数量,增加面板间距离,有效避免员工操作手法不当导致不良:根据面板厚度来设计插架口角度,尽量使用大角度插架(太大需要用到大量插架增加成本,且在超声波清洗时影响产能)。

目前供应商为节约成本,将平磨(磨削)+抛光(扫亮)→抛光(磨削+扫亮),磨粉及毛毯都较粗糙,磨粉颗粒较大造成划伤。

3. 边缘漏光

边缘漏光特点及不良发生工站:在听筒孔上方位置,漏光处均有微小崩边,且可看到插架造成明显的受损痕迹。

不良造成原因:超声波清洗时,面板听筒孔一端插在插架上,在未将面板锁紧情况下,由于边缘倒角过小,清洗时清洗槽上下振动幅度过大,(以华益为例,振幅对应的功率正常设定系数为0.7-0.8,由于玻璃尺寸较大,故调整为2-3以便清洗更干净)受力较大造成崩边(<0.15mm),导致印刷后呈现边缘漏光不良,实际生产时会因节省时间将功率调大。

改善措施:

根据加工尺寸来调整,使倒角在规格范围内,标准为0.1±0.05mm(如在CNC将倒角做到0.12±0.02mm,加工良率98%);

将超声波清洗插架调紧,避免面板上下晃动;

减小超声波清洗振动幅度,振幅系数由2-3改为0.7-0.8(降低40cm),减小面板受力,避免因受力较大造成崩边。

4. 2.5D弧度磨损

由丝印工站底座造成,在弧度位置,呈不规则的线状、块状等。

不良造成原因:

环氧板偏薄,弧度刚好卡在底座两端R角位置,丝印时放置面板时刮到弧度造成。

弧度面板放置于丝印底座时,长边两端截面为圆弧形,与2.5D弧度相切,丝印时易滑动造成磨损。

改善措施:

将环氧板改为电木板,加深掏空深度,避免弧度与底座接触(华益);

将底座弧度设计改为垂直设计,避免面板弧度与底座弧度相切(华凯美)。

5. 2.5D弧度效果不佳

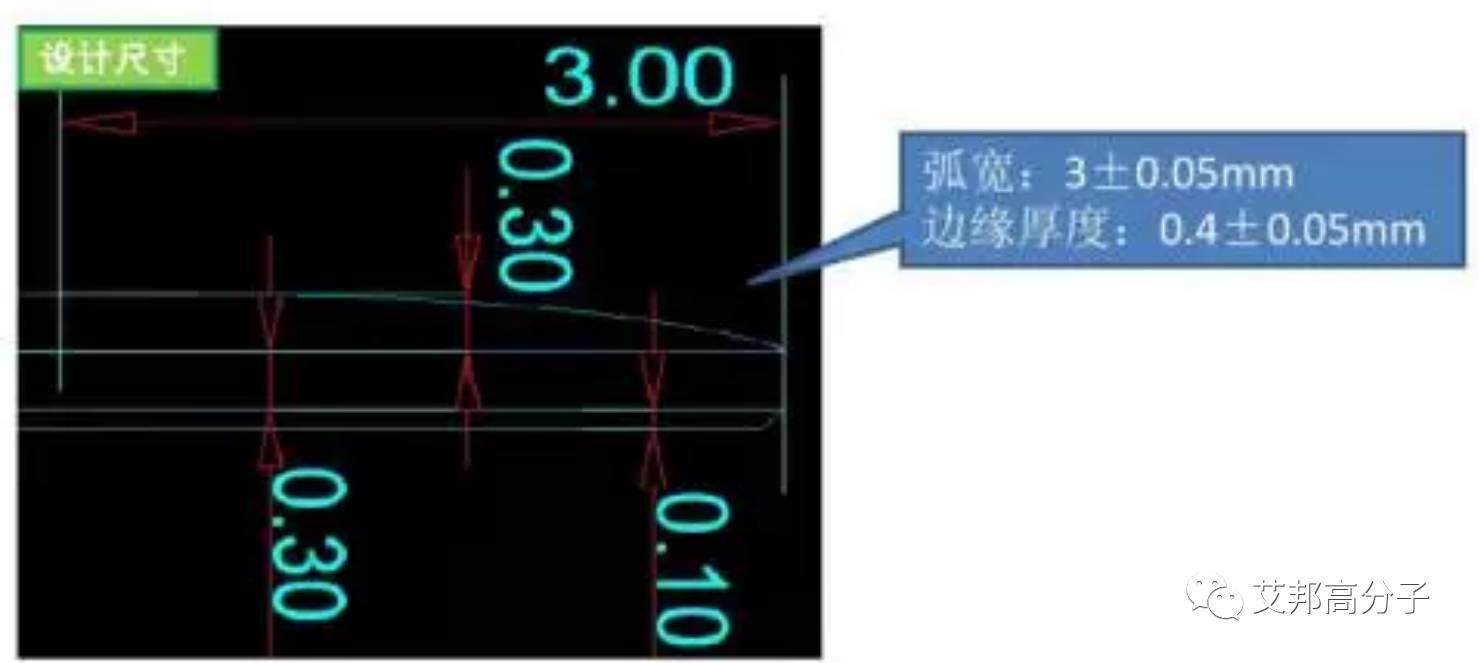

2.5D面板与普通平板相比,需管控弧度宽度、弧度轮廓、面板边缘等,如下是华为项目JDC.H4493(总厚度0.7mm)管控要求。

弧宽:将面板切碎保留四条边2.5D碎块,测试时使直边与测试平台垂直,利用十字形光标使其弧面相切,切点即为2.5D弧度起始点,面板边缘为终点(由于弧面起点与平面连接点较平滑,不易找到正确的起点,测量误差较大)。

边缘厚度:若图纸标示尺寸不包含上下倒角,即找到上下直边与倒角连接点测量。

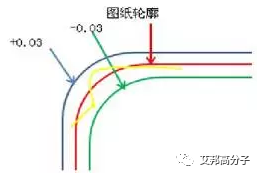

弧度轮廓:目前国内项目未做管控,均参考签样。以苹果项目要求为例:

将CAD图纸导入CMM(3D打印)设备,在图纸弧度上取14个对称位置,每个位置按照等距定坐标(iPhone6取25个点);

使图纸长短边中心线的交点与实物交点相重合,通过X/Y/Z坐标定位参考点;

用探针进行接触打点测量,系统自动对比坐标,计算出于图纸对比差异,若标准管控为±0.03mm,即轮廓在此规格为0K。

在实际生产时,应根据抛光磨削量来计算CNC加工尺寸,如华益4494加工参数:

工站 | 弧宽 | 边缘厚度 |

CNC | 2.8±0.05mm | 0.42±0.05mm |

抛光 | 3.0±0.05mm | 0.40±0.05mm |

既然各项规定参数已经固定,为什么同一个项目不同供应商做出的效果差异很大呢?

针对CNC加工2.5D尺寸良率可达98%,同一批次同一机台差异较小。取CNC加工弧面宽度2.0mm、3.0mm、4.0mm尺寸面板在抛光后对比外观效果无差异,测量尺寸差异在0.5-1.0mm之间(华清),CNC加工由于导入图纸轮廓故差异较小,主要差异为抛光机加工参数及毛毯、抛光粉不一致;

即使弧宽管控在标准范围内,由于抛光差异会存在轮廓凸起或是凹陷导致肉眼看起来和手感上有差异。

注:由于CNC加工弧度磨削量太大,易导致崩边、刀印等,需降低进给速度。

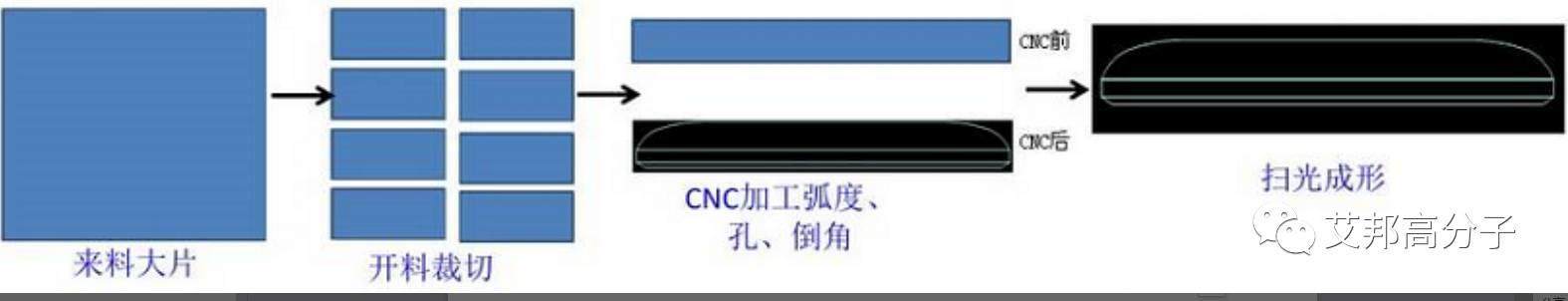

最后,小编做一个小调查:有朋友了解如下两种扫光方法的差异吗?加小编微信polytpe08,告知差异的朋友可进两个艾邦3D玻璃产业群哦!

图 面板与毛毯位置的变换

素材来源:师少恒文库及网络

第六届手机金属与3D玻璃外壳技术应用论坛

(10月27日·昆山 皇冠会展国际酒店 前进西路1277号)

主办方:艾邦智造资讯有限公司

规模:600人

1. 手机纳米注塑材料发展趋势 DSM 段伟伟

2. 3D玻璃与不锈钢中框设计要点 长盈精密 梁世杰

3. 金属CNC加工工艺以及疑难 拟邀请 兄弟/北京精雕等

4. MIM在不锈钢中框中的成本优势 星特烁科技 骆接文

5. 如何利用薄膜纹理技术提升3D曲面的附加值 拟邀请 东莞别惹蚂蚁/苏大维格/聚龙高科等

6. 3D玻璃工艺工艺优化与良率思考 哥瑞光学 林虎 董事长

7. 国产手机用OLED屏的状况 拟邀请 京东方

8. 不锈钢纳米注塑方案 拟邀请 富士康 华南检测/东明化工

9. 车铣复合工艺在金属外壳加工中的应用 拟邀请 万嘉科技

10. 钛合金在手机外壳中的应用

11. 3D玻璃石墨模具影响因素

12. 3D玻璃热弯成型加工新工艺介绍 拟邀请 知名热弯机企业

13. 3D玻璃各种装饰工艺解析

14. 3D玻璃公差尺寸以及抗跌测试等解决方案 拟邀请:海克斯康/三姆森/中科飞测等

拟邀请企业:手机终端,加工厂商,设备制造企业、耗材、材料等企业;

拟邀请手机终端及方案公司:华为、小米、三星、Apple、OPPO、VIVO、联想、金立、美图、一加、酷派、朵唯、努比亚、龙旗、天珑、华勤、闻泰、西可....

往届会议报导:

第四届:手机3D玻璃大戏开幕,千人国际论坛11月12日在深成功召开!

第三届:热烈庆祝第三届艾邦纳米注塑与金属手机外壳技术与应用研讨会在深圳成功举办!

报名方式:

邓小姐:15817337805、18666186648、18319055312(微信同手机)

阅读原文可以直接报名#标签#工艺#

始发于微信公众号:艾邦高分子