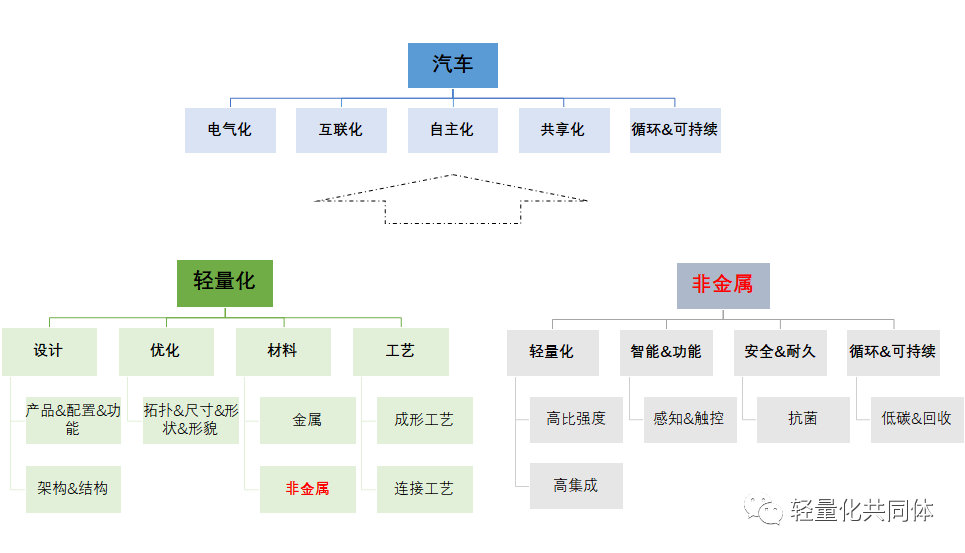

背景

非金属材料是支持汽车轻量化及电气化、互联化、自主化、共享化、循环&可持续的重要部分; 综合考虑非金属材料对各种需求的作用,有助于推动非金属材料在轻量化的发展。

结论

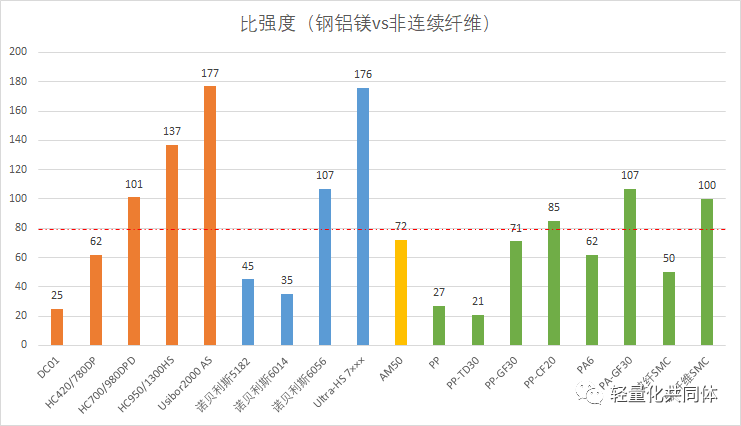

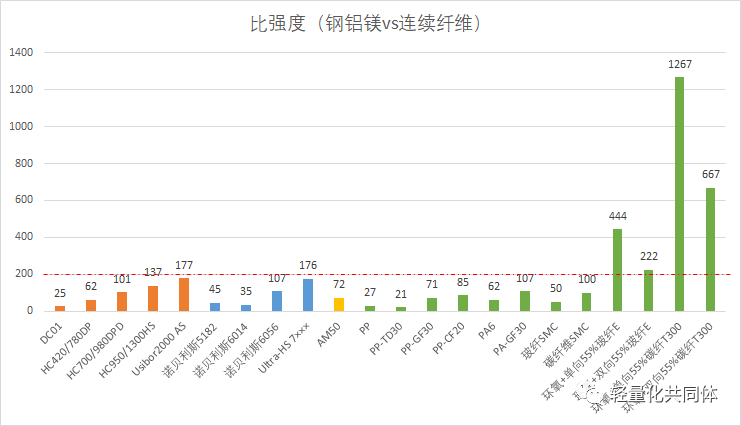

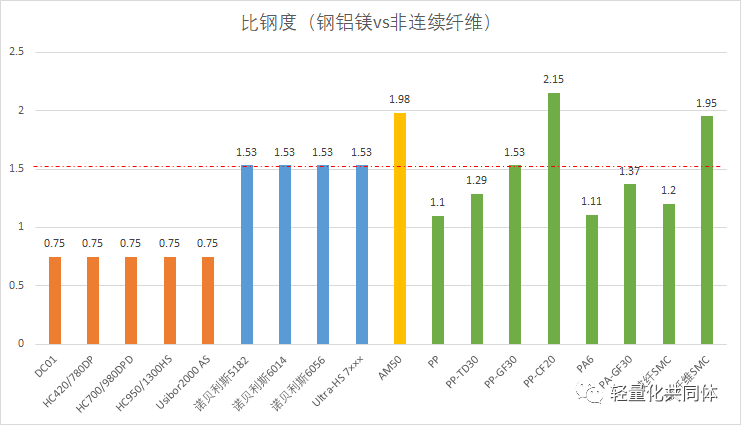

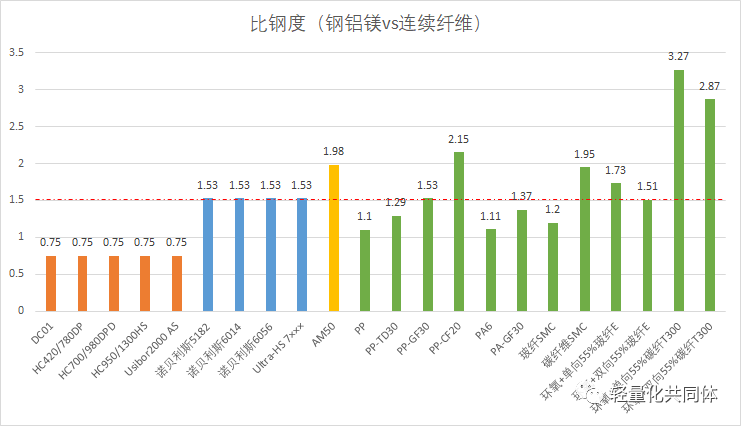

非金属材料,包括塑料和纤维增强塑料(非连续+连续纤维),在轻量化方面,连续纤维更具有优势和进一步发展的潜力;

- 重点关注“热塑性连续玻璃纤维模压+注塑”在电池包、车门及车身结构件的应用开发。

一、材料现状

传统塑料的“以塑代钢”有局限性,连续玻璃纤维在强度方面有轻量化优势;

连续碳纤维在比刚强度方面有绝对优势,但成本方面暂无明确的突破方向。

二、应用现状

通用&工程塑料(注塑类)主要应用在内外饰、非安全结构件(CBS/座椅靠背/悬置支架)、支架类,暂无预期大幅度增长的案例;其中碳纤维注塑材料,锦上添花;

非连续玻璃纤维(SMC/GMT/LFT-D),主要应用在电池上盖、底护板、非主要承力结构件、外饰件,暂无预期大幅度增长的案例;非连续碳纤维(SMC),个别案例应用在门内板;

连续玻璃纤维(湿法模压/PCM(含热塑)/RTM),主要应用在电池上盖、非主要承力结构件(结构加强件),相较于非连续玻璃纤维,轻量化潜力更大; 连续碳纤维(湿法模压/PCM(热塑较少)/RTM),个别案例应用在车身地板、车身加强件等;

塑料/金属复合材料(注塑),结合1和4,应用在CCB、摆臂、动总安装支架等;

- 天然纤维,主要应用在内外饰,有低碳优势。

| 类别 | 材料&工艺 | 轻量化特点 | 应用 | |

| 塑料(注塑) | 通用塑料—低密度材料 | 注塑用,低密度,高刚度、高流动性 | 内外饰蒙皮类 | 奔驰前后保,特斯拉内饰护板 |

| 通用塑料—发泡注塑 | 发泡注塑;气辅成形 | 仪表板/副仪表板骨架、门板、立柱、尾门内板 | 大众系、现代 | |

| 工程塑料 | PA6/PA66,满足耐热(涂装)需求 | 车身加强件/CBS 悬置 发动机&变速器&电机油盆 | Ford Explorer ES8/ES6 | |

| 碳纤维注塑材料 | 高比刚度 | Console支架 | Tesla Model S Plaid,ES8,Taycan | |

| 塑料(非注塑,热塑性) | 非连续玻璃纤维GMT/LTF-D/LWRT | 塑料纤维与玻璃纤维混编、在线浸渍模压 | 车下护板、前端框架 | 大众、BBA |

| 连续玻璃纤维模压+注塑 or 混合模压(热塑性连续碳纤维受限于成本) | 热塑性纤维板预成型+注塑 | 底护板 备胎盆 支架 | P7 Benz S | |

| 塑料(非注塑、热固性) | 非连续玻璃纤维 | SMC | 尾门内板 A面饰板 电池上盖 | ES8/ES6 Chevrolet Corvette 欧系电池包 |

| 连续玻璃纤维 | 湿法模压、PCM等 | 电池上盖 | 宁德时代 | |

| 非连续碳纤维 | SMC | 前门/尾门内板 | Lexus LC Toyota Prius | |

| 连续碳纤维 | 湿法模压、PCM等 | 后地板 B柱加强板 | ES6 iX | |

| 连续纤维拉挤 | 玻璃纤维&碳纤维混合拉挤;缠绕成形 | 车门SOB梁 顶盖横梁 后防撞梁 | ID.4 iX Chevrolet Corvette | |

| 其他 | 塑料/金属复合材料 | 在线注塑 | CCB 摆臂 变速器支架 | 奔驰 特斯拉 |

| 天然纤维 | 热塑or热固均可 | 门饰板 | 理想ONE 沃尔沃 宝马 | |

三、发展趋势

1、整车/系统→非金属材料

| 类别 | 行业现状 (轻量化整体情况) | 非金属材料现状 | |

| 整车 | 油改电平台逐步被纯电平台替代,但纯电平台趋同化明显,轻量化依旧有瓶颈 | Cell to Chassis Cell to Car Cell to Body Cell to Frame Structural Batteries 滑板底盘 | 车身地板与电池包集成,总装安装,有机会复合材料替代 |

| 白车身 | 全铝车身有限,钢铝混在纯电平台增多,一体压铸,热成形&第三代高强钢用量提升 | 纯电平台,25万左右,采用上钢下铝:Aion LX/V、Arcfox αT/αS; 一体压铸: 特斯拉、沃尔沃、大众、蔚小理、长城、吉利、奔驰 | 复合材料的“一体压铸”在后地板框架有机会尝试(非涂装下车身?);其他低成本复合材料活装件(防撞梁,车身加强件,备胎盆、前端框架) |

| 开闭件 | 四门两盖钢铝为主;背门塑料化增多 | 中低端车型车门开始用铝:极氪001(30万) 逍客(13万) | 塑料门模块增多;复合材料侧门(门内板)有待突破 |

| 底盘 | 轻量化材料以铝(铸造)为主,部分锻铝;镁、复材少有应用 | 前后副车架、转向节、摆臂、卡钳、制动盘等采用铝; 悬置支架部分尼龙,部分摆臂塑料/金属复合,稳定杆连杆&安装支架部分塑料 | 连续碳纤维&碳纤维SMC有替代铝的潜力 |

| 电池 | 下箱体轻量化材料以铝为主;镁、复材少有应用 | 上盖以SMC/PCM为主,下箱体以铝挤出/冲压为主; 复合材料箱体预研为主:朗盛、帝人、SGL | 混合材料电池箱体 |

| 内外饰 | 轻量化材料逐渐增多,但整体减重效果有限 | 镁合金CCB及支架应用较多;奔驰全系低密度保险杠材料(PP-EPDM-T15); 碳纤维注塑支架略有增多:Tesla Plaid、Taycan | 低密度、天然纤维、塑料/金属复合CCB及支架、碳纤维注塑支架增多 |

| 座椅 | 钢骨架占绝大多数,三排座椅靠背少部分注塑/铸铝 | Taycan及部分轿跑采用铝/镁骨架; 部分车型支架铸镁; 三排座椅靠背&坐盆采用注塑、连续玻璃纤维材料(塞纳、Model Y、奥迪A8) | 座椅骨架功能属性较强,又属于安全件,非金属化的难度大 |

| 电驱动 | 壳体铸铝为主;镁、复材少有应用 | 尼龙油壳体:Lucid Air | 电驱动本体的非金属化空间有限,驱动轴碳纤维化有待成本突破 |

| 发动机&变速器 | 铝壳体&缸体、镁合金壳体、尼龙进气歧管&油底壳,进一步轻量化选材有限 | 铝壳体&缸体; 尼龙进气歧管、尼龙发动机&变速器油底壳:Audi、Benz | 发动机&变速器本体的非金属化空间有限,变速器传动轴碳纤维化有待成本突破 |

| 电子电器 | 高压铝导线(结构线束),支架塑料化 | 蓄电池支架:奔驰S | 电子电器的非金属化集中在支架类 |

原文始发于微信公众号(艾邦高分子):非金属材料在汽车轻量化的应用