01、丝束扩展技术背景

近年来,轻质复合材料的需求正在不断增长。目前最常用的技术是将 3k 碳纤维丝束用于机织预成型,而将传统的 12k碳纤维丝束用于 UD(图1)。但是最近,人们对使用12k 碳纤维丝束制造超轻质复合材料产生了浓厚的兴趣。

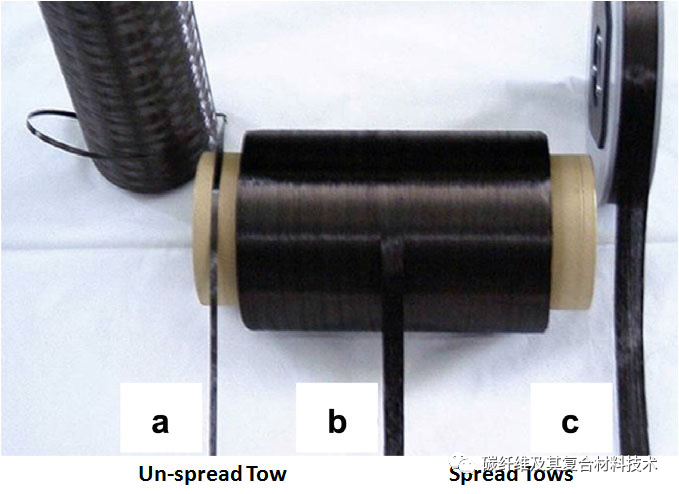

图1 12k碳纤维及其展丝:a)6mm宽的原始纤维;b)12mm宽的扩展丝束;c)20mm宽的扩展丝

相比于3k丝束而言,12k丝束碳纤维成本要低得多。在本公众号前期撰稿文章《高性能碳纤维的价格影响因素分析》(阅读原文)提到根据日本东丽公司提供相关数据,其旗下某型号碳纤维3k规格产品的成本为50-70美元/kg,6k规格产品的为40-50美元/kg,但当产品为12k规格碳纤维时,其成本可下降到不足30美元/kg。

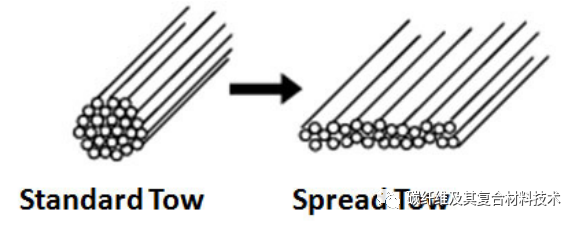

尽管展丝是一种用于超轻材料的新技术,但一些制造商使用的技术仍是基于对旧纺织方法的改进,比如用于展开 300k 丝束,这对 12k 碳纤维丝束展丝无明显的借鉴意义。采用气流法将常规/标准纤维丝束转化为具有悬垂性、抗损伤性、抗疲劳和抗冲击性、节能和低CO2排放等优点的超细铺展纤维束,可实现增强铺展。展丝前后截面图如图2所示。

图2 展丝前后丝束截面图,左侧为标准丝束,右侧为展丝后示意图

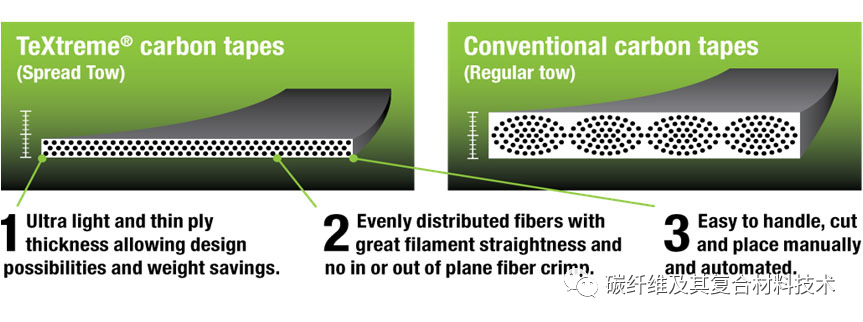

展丝后复合材料结构在机械和热负荷下可能会受到影响。通常来说,层压复合材料的损伤行为是横向微裂纹、纤维断裂和分层。通常,当第一层失效时,整个铺层厚度的横向微裂纹就会发生,随后出现分层损伤。纤维断裂通常发生在损伤的最后阶段。根据第一层失效理论,层厚度在控制复合材料力学性能,即抗失效性方面起着关键作用:层越薄,性能越好。根据相关研究,由薄层制成的复合材料通常在失效前达到的最大强度更大。与传统丝束制成的层压板相比,扩展丝束层压板在静态、冲击和疲劳载荷下具有更好的抗微裂纹、分层和劈裂损伤的强度。图3显示了展丝前后碳纤维单向带示意图。

图3 展丝前后碳纤维单向带示意图,展丝后单向带纤维实现均匀分散,不但具有超轻、超薄结构,还易于后处理和机械化加工

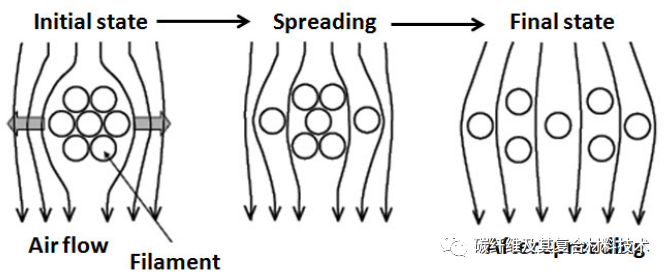

目前有多种制造薄层的技术,其中,最有前途和最具成本效益的方法是通过“气流牵引展丝技术”。在这种方法中,通过将12k长丝丝束通过配备有风道和真空的扩散区,真空通过风道向下吸入空气,当空气在真空的帮助下流过风道时,丝束沿气流方向向下下垂,从而失去张力,并导致瞬间处于无张力状态;均匀的气流在丝束上不断运转,丝束连续稳定地展开。由于使用了低速气流,因此在铺展过程中不会损坏纤维长丝。利用这项技术,可将展开的丝束组装成超薄的UD片材或机织物,并转换成薄层。

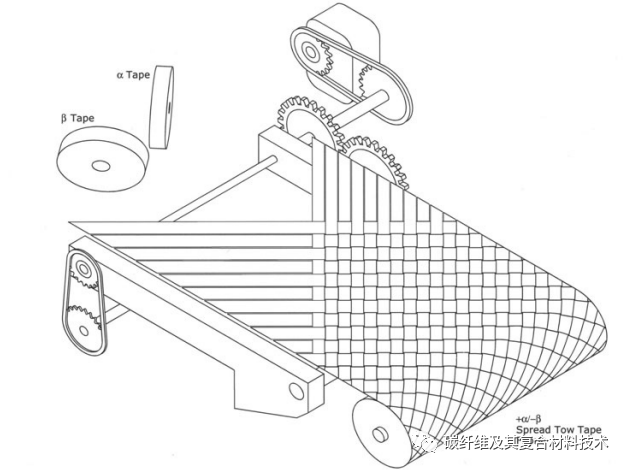

2.1、Oxeon纤维展丝技术

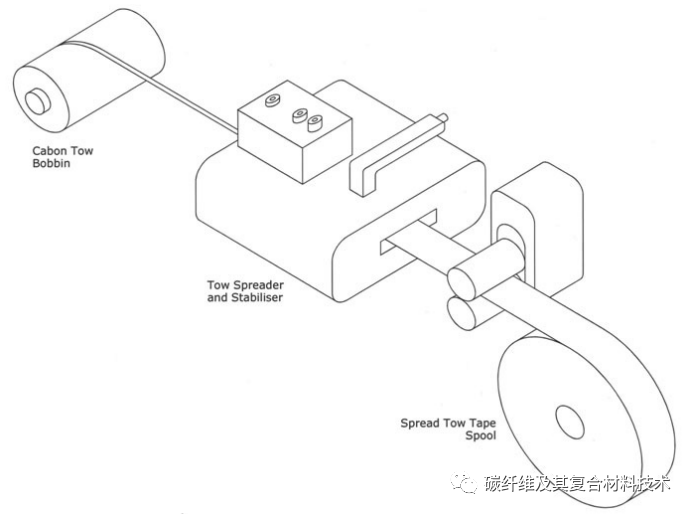

2014年一家名为Oxeon的瑞典公司开发了一种商业上被称为“TeXtreme”的展丝技术。目前尚缺乏关于Oxeon用于展丝技术的详细信息。Oxeon铺丝是通过将所需纤维的丝束扩展成具有一定面积重量和宽度的UD带(见图4)中来生产的。

图4 Oxeon展丝技术

丝束的铺展在能够保持宽度一致性的同时,可生产出极低面积重量的UD胶带。所生产的两种分散式UD胶带比传统的碳纤维胶带薄得多,并且在同一区域填充了更多的材料,从而产生了更好的机械性能。

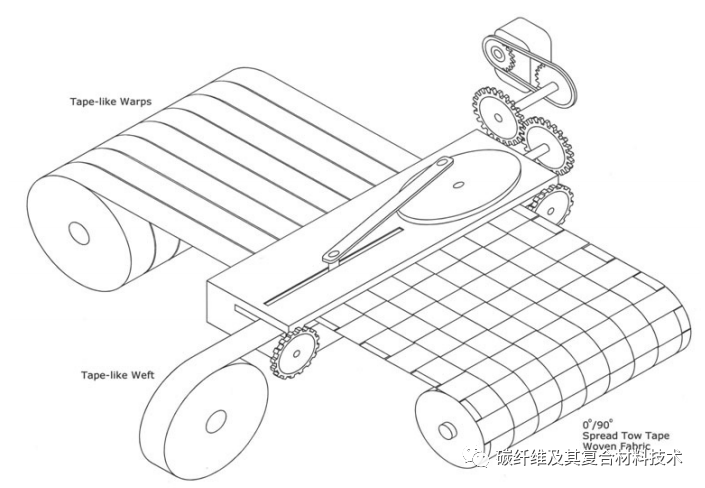

利用Oxeon技术生产的展丝带(spread tow tapes,STT)通过交织所需纤维的展丝丝束带来生产展丝丝束织物(STF)(图5),从而获得几乎不卷曲的纤维直向织物,其结果是增强了交叉铺层UD的机械性能,并易于处理织物。

图5 Oxeon展丝编织织物

Oxeon技术适用于以任何角度的编织胶带,这种方法通过以不同角度+α/-β(例如+45/-45、+30/-60、+50/-25等)交织两组展开的丝束带,实现新型织物的连续长度生产(见图6)

图6 具有一定角度的Oxeon展丝编织织物

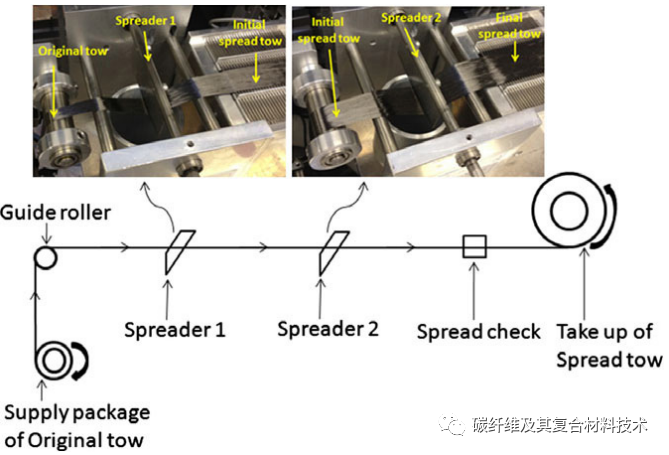

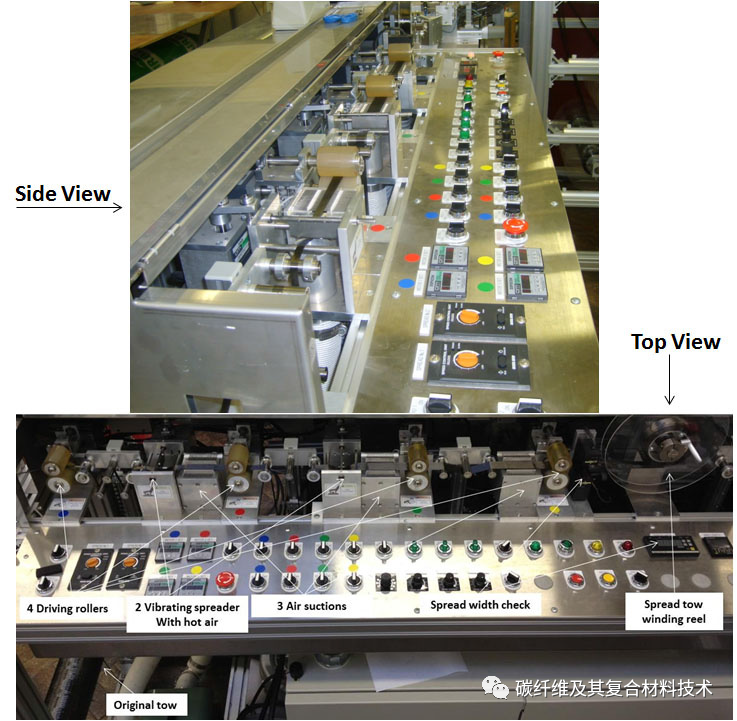

2.2、Harmoni气流纤维展丝技术

实现超轻复合材料的一种最新气动方法被称为“展丝牵引技术”,它通过将牵引宽度从5mm增加到25mm,传统的12k CF牵引(即由12000根细丝组成)变薄(图7),从而将单位面积重量减少约500%。该方法是由福井县工业技术中心与Harmoni合作开发的。

图7 标准碳纤维丝束展丝前后结构示意图

常规丝束的碳纤维穿过一个展丝摊铺系统(图8),该系统配有一个风道和一个真空装置,该真空装置通过风道向下吸入空气,风道由导辊控制到位。在真空的帮助下,丝束向气流方向向下下垂,从而失去张力,并导致瞬间处于无张力状态,此时带有热空气的前后振动展丝装置(图8中的1和2)打开并均匀地扩展丝束。流体速度由空气流量调节器控制,以避免在展丝过程中损坏碳纤维。最终,通过这种空气动力学方法,纤维束可以简单而安全地展开,然后用展开的纤维束制作薄层层板。

图8 碳纤维丝束展丝系统

图9显示了当前的展丝方法是如何借助气流工作的,当空气在丝束两侧流动时,靠近和远离丝束的气流速度差会导致这些位置的压力差。如最左边的图6所示,丝束附近的压力大于较远丝束的压力。压差产生一种空气动力,帮助长丝纤维瞬间失去张力。当丝束开始扩展时,气流在丝束之间流动,以帮助丝束扩展(图9最右侧)。

图9 碳纤维丝束展丝时气流作用原理

03、铺展丝对热固性/热塑性复合材料影响

纤维束可以使用热固性或热塑性树脂浸渍,形成FRP复合材料。与热固性复合材料相比,连续纤维增强热塑性复合材料因具有许多优点而受到越来越多的关注。其优势主要基于所用热塑性聚合物的固有特性,如高断裂韧性和损伤容限(更高的失效应变)、固化前易于成型、制造速度更快且成本更低,原材料的保质期更长,并且能够重塑和重复使用。然而,这些材料的使用主要局限在次级结构和半结构性飞机部件。

为了使热塑性复合材料对主要飞机结构更具吸引力,必须提高性能/成本比。提高热塑性复合材料的质量可以在不增加额外成本的情况下显著提高性能,而这可以通过使用这种展丝碳纤维来实现。

在以下内容中,将介绍典型的研究案例,来讨论不同形式的碳纤维铺展丝( carbon fibre spread tows, CFST)制成的复合材料的性能,主要包括单向UD、准各向同性(QI)以及使用热固性和热塑性树脂系统编织的复合材料。

3.1、铺展丝对热固性复合材料影响

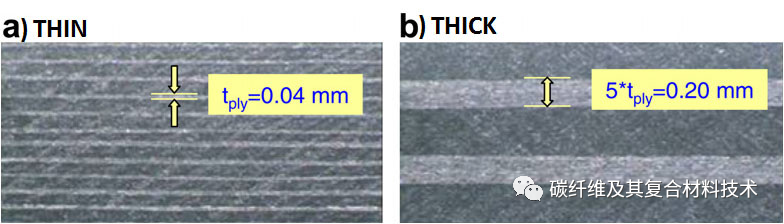

国外的一项研究详细评估了丝束展开的薄层层压复合材料的性能。复合材料测试样品由日本东丽的T800S碳纤维(24K)和 Bryte公司的环氧薄膜树脂(BT250E-1)制成。展丝后的纤维铺层厚度仅为0.04 mm,不到 0.125 毫米厚的常规铺层的三分之一。

为了研究层压复合材料的厚度效应,使用T800S/BT250E-1和相同碳纤维的铺展丝最终得到薄层(Thin)和厚层(Thick)层压板。在薄层压中,具有相同纤维取向的薄层分散在厚度方向上,如图下图10a所示,而在厚层压中,具有相同纤维取向的五个薄层组合在一起,形成一个单一的厚层压,如图10b所示。因此,厚试样中单层厚度为0.20 mm,是薄试样中单层厚度的五倍。请注意,由于使用了相同数量的薄层,因此薄试样和厚试样的总厚度相同。

图10 由薄层和厚层制成的复合材料试样的显微镜图片

随后在循环荷载下测试了无缺口拉伸(UNT)试样。疲劳状态为频率为 2 Hz、应力比为 0.1 的拉张疲劳。最大应力水平为483 MPa,约为试样极限强度的60%。还监测了疲劳载荷期间应变的增加。首先,在疲劳加载之前施加静载荷,以测量初始应力-应变曲线(0周),然后在1000、10000和50000次循环后停止疲劳加载,以测量自由边缘附近的应变。

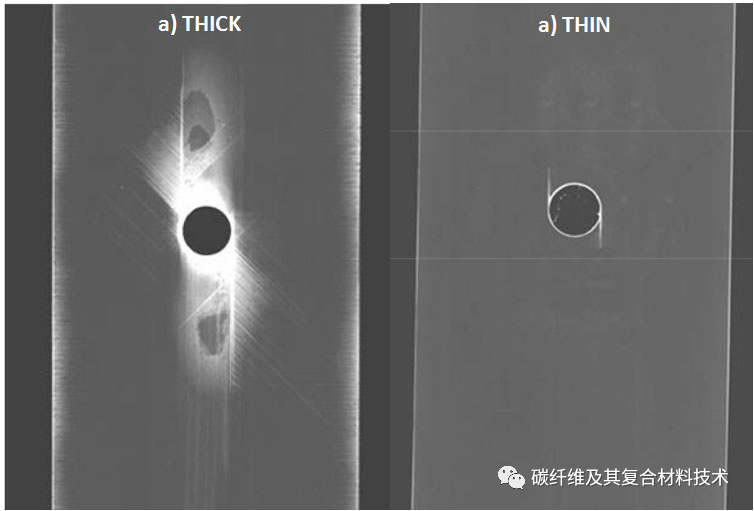

图11显示了在50000次疲劳载荷循环后采集的薄试样和厚试样的X射线图像。由于较高的层间应力,厚试样从试样侧面的自由边缘开始显示许多微裂纹和分层损伤,而薄试样显示很少或几乎看不到损伤。

图11 50000次疲劳载荷循环后采集的薄试样和厚试样的X射线图像

研究还测试了循环载荷下复合材料试样的开孔张力(open-hole tension,OHT)。层压板由50%的[0°]、40%的[±45°]和10%的[90°]铺层组成。这种叠层通常用于轴向载荷占主导地位的承载结构,如飞机机翼。硬质层压板的铺层顺序为[45/02/-45/90/45/02/-45/0]。硬薄和厚试样的n值分别为5和1。疲劳条件为5Hz频率和0.1应力比下的拉伸疲劳。最大应力水平为483 MPa,约为薄试样OHT极限强度的70%。

图12显示了在73000次OHT疲劳载荷循环后采集的薄和厚试样的X射线图像。由于0°层的百分比较高,除了微裂纹和分层损伤外,预计还会出现劈裂损伤行为,如图3所示,在该叠层中进行73000次疲劳循环后,可以观察到损伤量的存在显著差异。

图12 73000次OHT疲劳载荷循环后采集的薄和厚试样的X射线图像

最终得出结论,薄层可以进一步用于混合层压。薄层和厚层的混合使用有可能在不显著提高布局成本的情况下实现高抗损伤复合材料结构。

3.2、铺展织物对热塑性复合材料影响

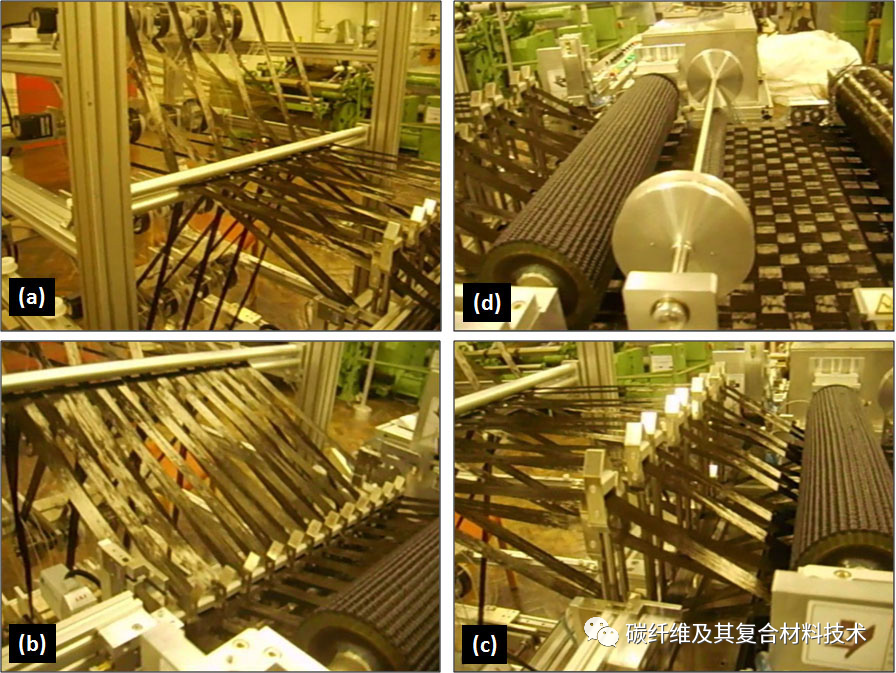

图13显示了气流丝束展开装置,使用它将12k碳纤维丝束转换为碳纤维展开丝束CFST。在每个卷筒管上缠绕100 m长的CFST,并生产了多个CFST,随后将其用于专门设计用于将展开的丝束经纱插入织机的筒子架上(见图14)。与编织不同的是,展开装置用于插入展开的丝束纬纱。

图14 展丝后进行络筒

使用这两种装置(摊铺装置和织机),可以获得CFSTs的机织物。图15显示了展开丝束的编织过程,包括开口、引纬和输出编织的CFST片材。

图15 展丝后编织过程:a)经纱筒子架,b)开口前的经纱下降,c)开口后的经纱上升,以及d)生产的机织物。

为了研究生产的铺展丝束编织物,制造了CFST编织物并使用聚苯硫醚(PPS)薄膜作为热塑性基体来制造CFST层压板。另一种则选用传统CF丝束制成的层压板用于比较。使用的原材料是:东丽12k碳纤维(CF)丝束、TenCate PPS薄膜和传统CF/PPS 60/40 wt%预浸料(由TenCate制造)。

CF/PPS 60/40预浸料的编织图案为缎纹5:1。在传统的机织结构中,缎纹组织提供了最小的卷曲角度,而且机织结构中相邻丝束的最接近,因此是CFST织物的有用对比材料。

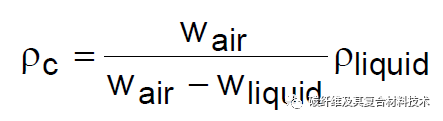

复合材料的密度ρc根据ASTM D792方法A,使用以下方程式(ASTM,2008)进行测量。

其中Wair是试样在空气中的重量,单位为克,Wliquid是试样在浸入液体中的重量,单位为克,ρliquid是浸入液体的密度(g/cm3)。

使用水润滑金刚石砂轮从面板上切下重量约为0.8 g的试样;每种材料至少测试三个样本。测量密度前,在100°C下干燥试样24小时。将经过处理的样本在空气中称重,然后在脱盐水烧杯中称重(完全浸没)。使用Mettler AE240分析天平(分辨率为1 mg)称量样本。

复合试样的纤维体积分数(Vf)和空隙率(VV)根据ASTM D 3171-09方法进行测定。分别使用T700-CF和PPS树脂的密度值1.8 g/cm3和1.35 g/cm3,以及以下关系计算纤维和树脂的重量分数Wf和Wm,以及相应的Vf和Vm:

式中,Wc、ρc、Wf、ρf和Wm、ρm分别为复合材料试样、纤维和基体的重量和密度。计算时假设复合材料中基体的密度与纯树脂(未增强)的密度相同。

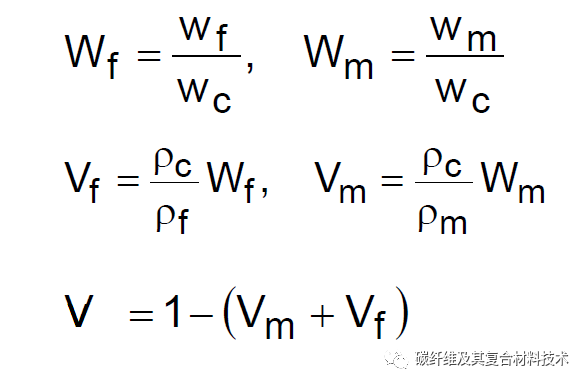

用于密度测量的样本重新干燥,然后在微波溶解器中用50毫升硝酸溶解。最高温度设定为105℃,暴露时间设定为90分钟。大约需要15分钟才能达到最高温度。PPS被热浓硝酸充分溶解。冷却后,液体和纤维通过烧结玻璃过滤器过滤,然后用蒸馏水和丙酮洗涤几次,并在105°C下干燥过滤器。根据ASTM D 7264四点加载(见图16)测定弯曲性能(强度、模量和破坏应变)。

图16 四点加载试验

弯曲试验在23℃±2℃和50%±10%RH(相对湿度)的标准实验室条件下进行,试验速度为10mm/min,使用Instron 5500螺杆驱动试验架,通过20kN称重传感器监测载荷。使用ACT 100A线性可变位移传感器测量位移。在整个试验过程中,对荷载和位移进行监测,直至试验失效。模量计算的应变范围为0.001至0.003。 Instron Bluehill 材料测试软件用于控制试验机,并收集和分析试验数据。

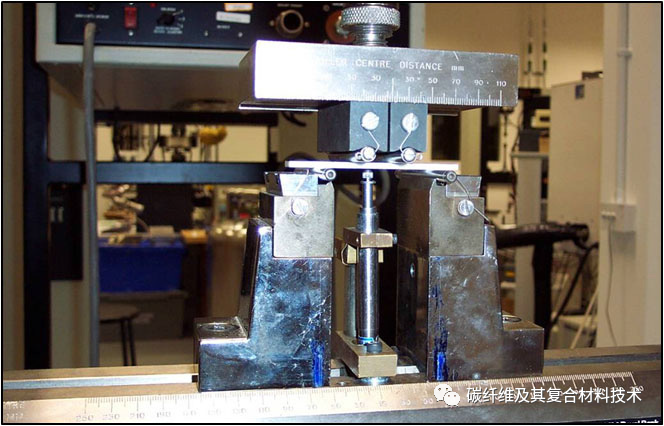

表1列出了两种层压板的物理和机械性能。虽然层压板A较轻,但两种层压板的测量密度相似。理论上,根据两种层压板中的纤维含量,层压板A的密度应为1.590 g/cc,层压板B的密度应为1.632 g/cc。因此,两个层压板获得的较低密度值可能归因于孔隙度,而层压板B的孔隙度较高。

在表1中,层压板A和B获得的纤维体积分数(Vf)分别为48.1%(即55.3 wt%)和51.2%(即58.5 wt%)。然而,较薄的层压板A的纤维含量较低,其比强度(强度重量比)似乎优于纤维含量较高的层压板B。为了标准化两个层压板的机械性能,测定了两个层压板的比弯曲模量和比弯曲强度。

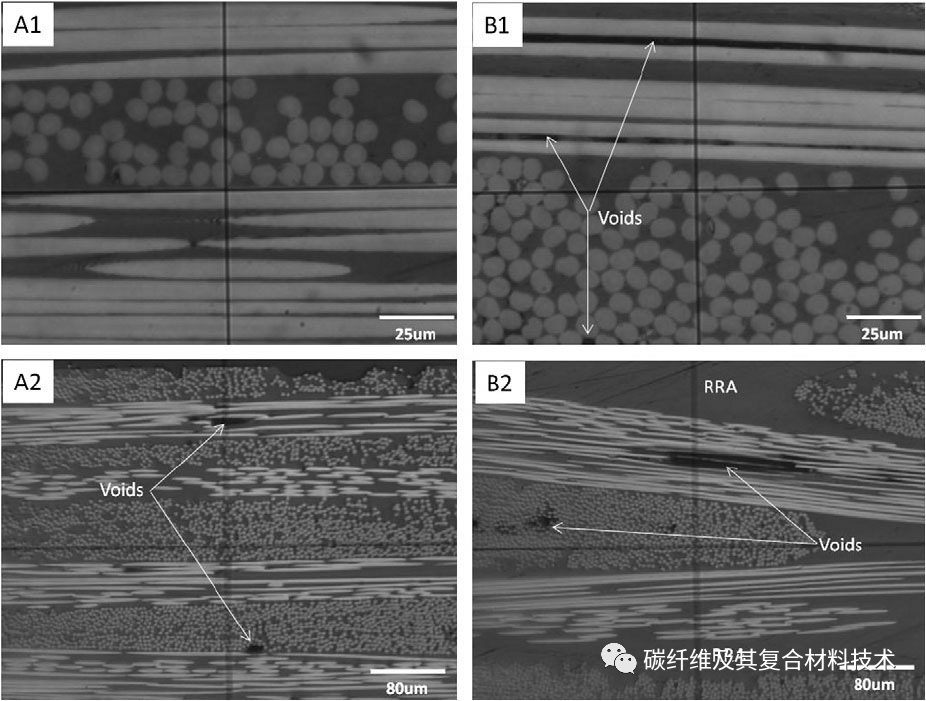

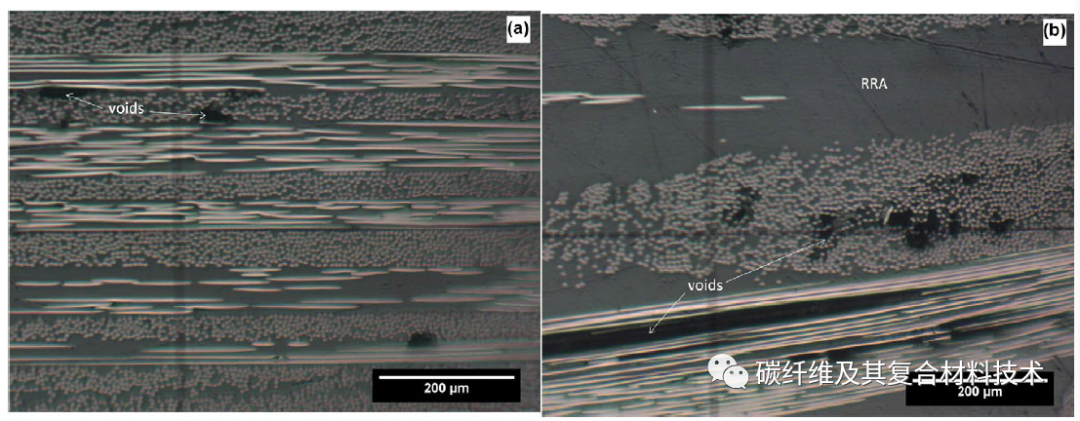

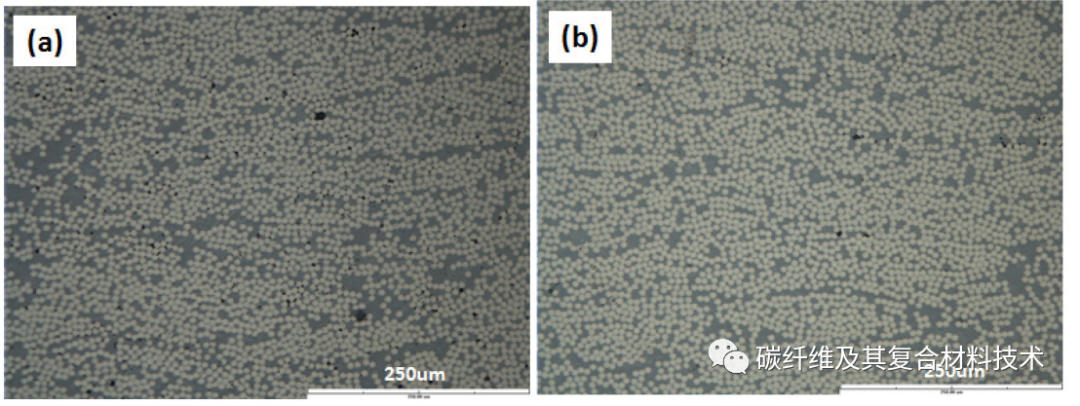

图17和18显示了两种层压板的光学横截面,显微照片可证明层压板空隙含量的测量差异。对于层压板B,空隙似乎位于丝束内,即纤维之间和纤维沿线的局部干燥区域(见图17B1、17B2和17b)。

图17 两种不同复合材料板微观结构图(80μm)

可以推断,在这些区域,纤维更紧密地结合在一起,空气空间不容易被粘胶树脂流穿透。相比之下,层压板A的纤维间距要大得多(见图17A1、17A2和17a),这使得PPS树脂更容易流动,纤维润湿性更好,从而降低空隙率。

图18 两种不同复合材料板微观结构图(200μm)

3.3、铺展单向带对热塑性复合材料影响

通过碳纤维铺展丝( carbon fibre spread tows, CFST)会使长纤维间隔增大,因此在加工铺展CF单向带时需要采取特殊措施,以防止丝束在复合加工之前变得杂乱无章。换句话说,展丝后的稳定性是很有必要的。

为此,设计了一种稳定装置,通过PPS无纺布来稳定并热粘合CF铺展丝来生产连续的UD-CFST胶带。试验时首先使用经纱筒子架来形成UD板,但没有成功,因为获得的UD板不令人满意,纤维丝束间隙没有得到填充(见图19)。

图19 使用经纱筒子架来形成UD板,但纤维丝束存在明显间隙

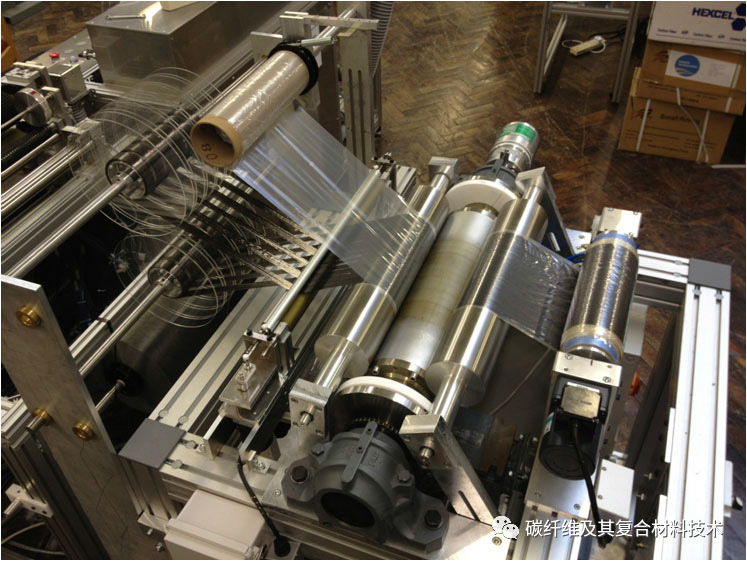

为了解决这一问题,最大限度地降低丝束之间的间隙,设计了一个新的筒子架,如图20所示。图中显示的设备包括:用于展开CF铺丝筒子架,用于最大限度地减少丝束间距的摆动装置,温控加热辊,用于监测加热材料的接触和持续时间的加热辊前后两个导辊,热塑性非织造布的顶部和底部进料架,以及用于收集稳定/热粘合/干燥预浸料的卷绕管。

图20 使用改进后的装置形成无明显间隙的展丝UD带

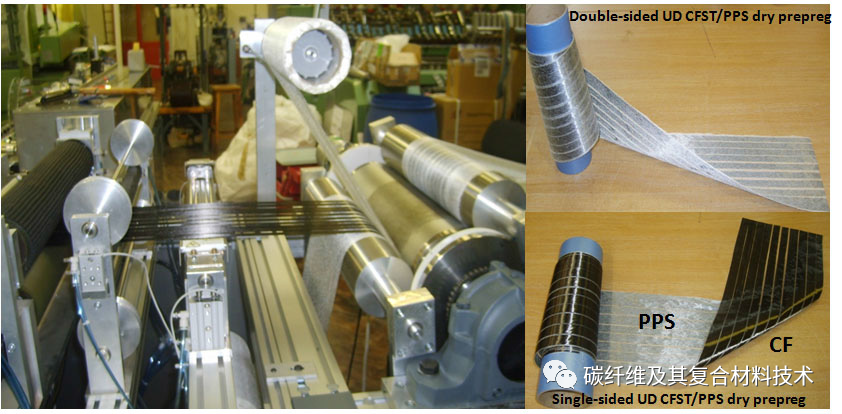

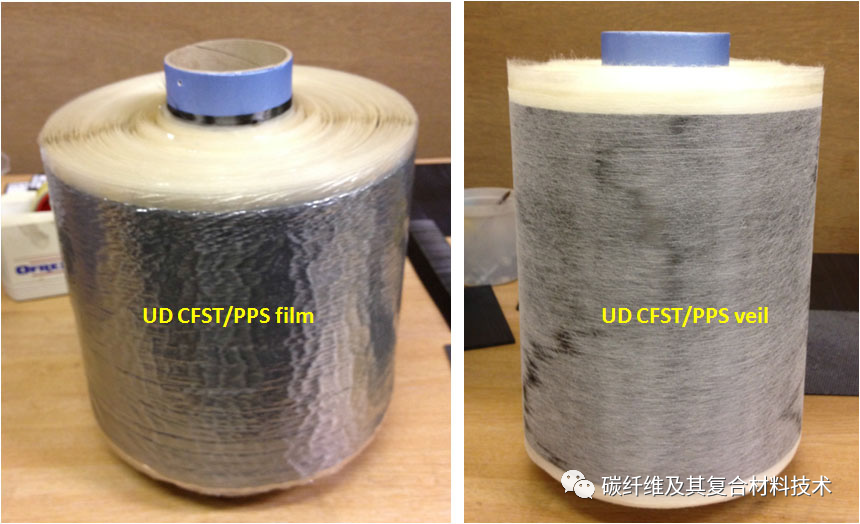

UD CFST可通过两种方式用PPS进行稳定:单键干预浸料和双键干预浸料。作为热塑性非织造布的替代品,使用PPS薄膜等热塑性薄膜来稳定CFST(见图21),然后生产UD CFST/PPS薄膜和面纱(见图22)。

图21 使用改进装置和薄膜稳定来生产展丝UD带

不同的层压板由UD CFST/PPS干预浸料(图22)、QI[0,45,90,-45,……0]s CFST/PPS和CF/PPS预固化预浸料(TenCate,HexcelAS4/PPS)制成。

图22 最终生产展丝UD带完成卷装

相关测试结果显示:由CFST/PPS制成的层压板的大多数性能与由标准CF/PPS预浸料制成的层压板的性能大致相同,但弯曲强度较低,这是因为CFST的固结过程一次完成(即从干层到固结层压板),但是传统的预浸料已经预固化,从而得到更好的后固化层压板。

图23显示了由CFST/PPS和CF/PPS制成的层压板的光学横截面,CFST铺层和传统铺层之间的孔隙率差异可归因于所用树脂(PPS)的熔体粘度。在CFST层压板中,使用的树脂为面纱/纤维形式,结晶度为67%,而对于CF层压板,PPS粉末的结晶度为30%。众所周知,结晶度较低的树脂能够实现更好的流动,从而降低孔隙率。

图23 CFST/PPS(a)和CF/PPS(b)制成的层压板的光学横截面

为了测试所开发的CFST材料的悬垂性,制作了一个复杂的演示部件,如图24所示。测量该蜂窝结构的重量为20g,等效实心结构的重量估计为186g,因此可使重量下降89%。

图24 CFST制成的蜂窝结构件

原文始发于微信公众号(艾邦高分子):一文详细了解用于碳纤维增强树脂基复合材料的丝束扩展技术(全文典藏版)