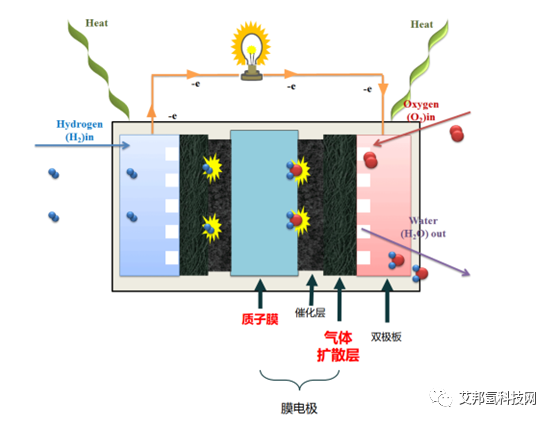

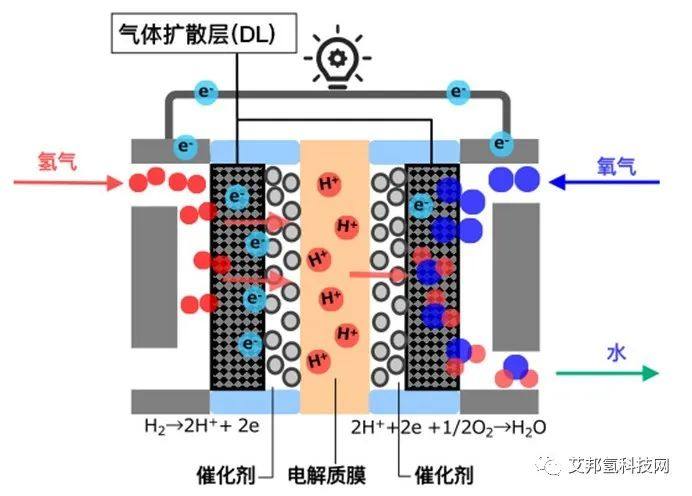

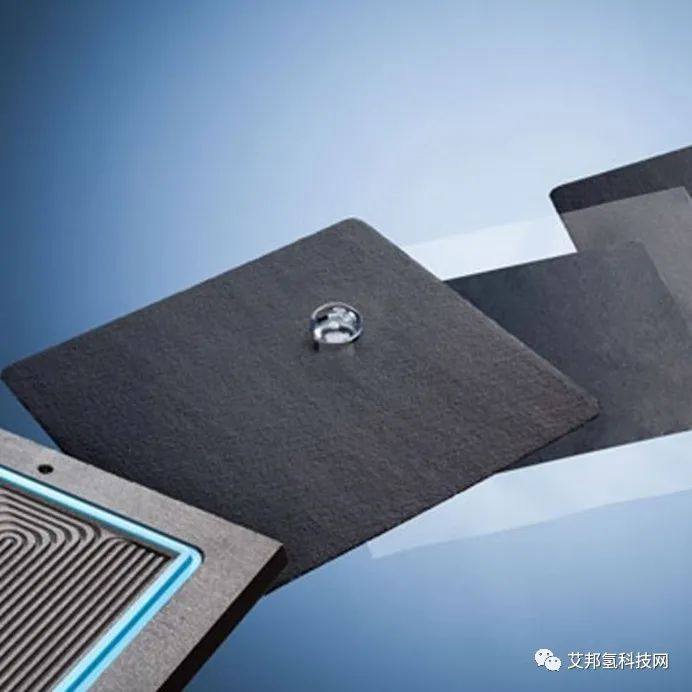

质子交换膜、催化剂、气体扩散层构成了质子膜燃料电池的核心;气体扩散层(此处讨论为GDL+MPL)在结构上直接连接着燃料电池极板和催化层,建立了从气体流道的毫米尺度到催化剂的纳米尺度之间的桥梁,在燃料电池工作中不仅起着传输反应介质,排出电化学产物的作用,而且不断进行着热和电的传导。

气体扩散层(GDL)是由多孔、且非编织特性的碳基材组成,基材经过 PTFE 疏水处理后,涂布单层或多层的微孔层(MPL),形成具有不同孔隙的多孔结构。

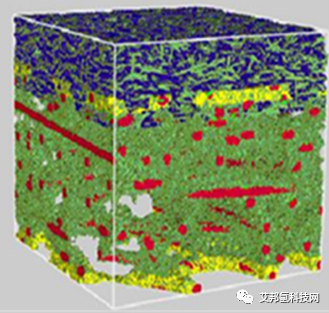

下图为气体扩散层三维结构示意图,其中具大孔结构的碳纸基材标示为绿色,PTFE 疏水材为黄色,最上层的微孔结构标示为蓝色 。一般而言,燃料电池气体扩散层材料具有以下关键特色,这些特性之间除了有基本功能考虑,部分存在竞争关系,在材料设计与选用时,皆需纳入做通盘考虑。

气体扩散层之三维结构

反应气体扩散: 气体扩散层要能传递反应物(氢气、氧气),确保 足够的反应物可快速且均匀的扩散至催化剂层,以进行电化学反 应,因此,气体扩散层的孔径必须够大且这些孔隙需具备足够的疏 水特性以避免燃料电池的产物水阻塞孔道。

产物扩散与传输: 气体扩散层需有效的将液态水自催化剂层移至 流道板,以避免让液态水阻塞了反应物的扩散通道。然而,排水的 特性需要被优化设计,如果排水能力太高,则将导致质子传导膜 太干而产生脱水,进一步将使得质子交换膜的质子传导率下降。

导电特性: 气体扩散层材料导电特性越高越好,这有助于减少电子传导过程的奥姆损失,帮助电子在催 化层和集电板之间传递。然而,调整气体扩散层的其他物理特性时,都会影响到材料的导电特性,例如 增加气体扩散层的孔隙率以及 PTFE 含量时,都将使得导电特性下降。一般材料的导电特性还可以藉由碳 材料的热处理温度进行改善。

导热特性: 膜电极组(MEA)反应产生的热/冷,需由气体扩散层传导至双极板上,同时也须保持膜电极组 均匀的温度分布。热量的局部累积将会对电池电极反应、质子传导膜的奥姆损失以及水的挥发与冷凝产 生直接的影响。

机械支撑性: 在膜电极组中,气体扩散层也扮演支撑膜电极组的角色,用来保护催化剂和质子传导膜, 避免气体流道的压力差而损伤膜电极组,也避免质子传导膜在电池加压组装时陷入流道板而造成损坏。

下面介绍七合一的气体扩散层(GDL+MPL)制作工艺

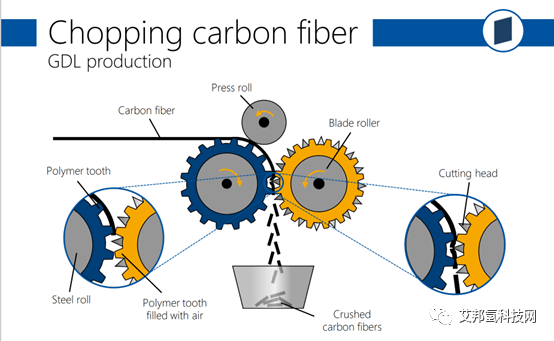

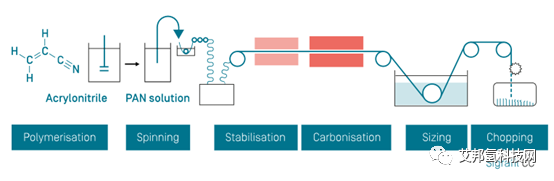

Step 1.切碎碳纤维

切碎碳纤维的工艺流程示意图

Step 2. 有机纤维碳化

有机聚合物经过纺丝和稳定之后通过高热解温形成碳纤维,热解在温度高达1100-1350℃的惰性气体中进行,材料释放出大量的氢气、氮气和氧气等气体,形成碳质量分数在90%以上的碳纤维制品。

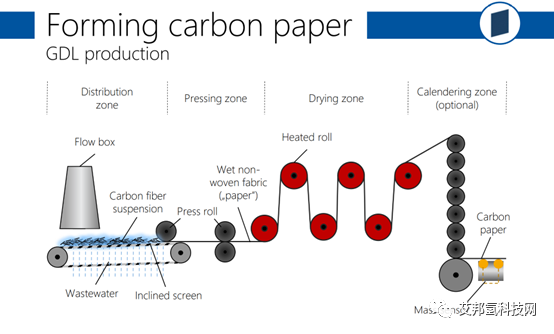

Step 3. 造纸/织布工艺

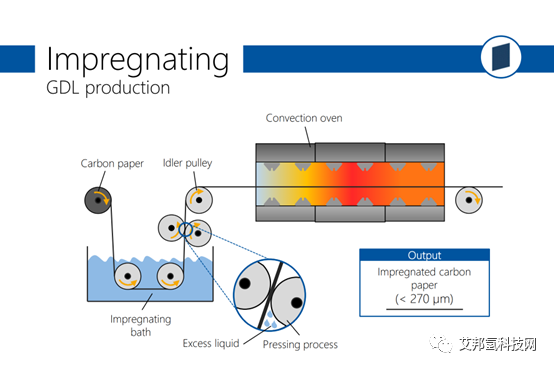

将碳纤维进行分段剪切并在专门的溶液中进行分散,接着用类似造纸的工艺将碳纸成型,成型后的碳纸再经过树脂(热固性树脂如酚醛树脂等)浸渍和硫化,这一阶段的工艺基本决定了碳纸的厚度、孔隙率以及孔隙分布的各项特性。

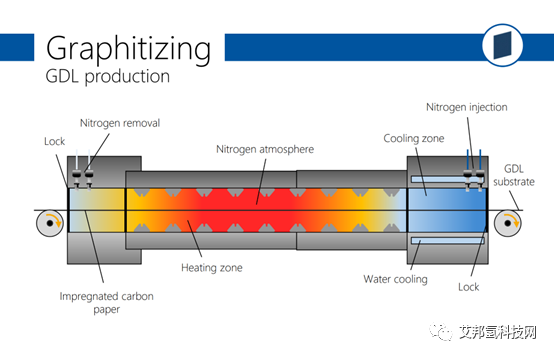

Step 4. 石墨化

成型的GDL被加热到2200-3000℃(也有说是在1400-2000℃)完成石墨化,这个阶段非常重要,通过石墨化以后扩散层会在导电、导热以及机械强度方面得到全面提升,而且扩散层的化学稳定性以及表面物理稳定性更强,因此石墨化的程度是一非常关键的标准。

Step 5. 疏水处理

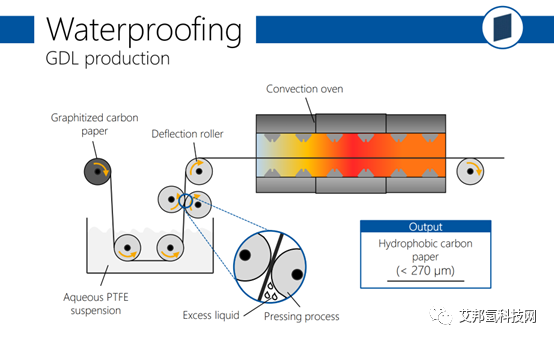

这一阶段主要进行PTFE(PTFE类、氟乙烯、丙烯FEP)溶液的浸渍、烘干以及烧结。燃料电池优化的核心就是水热管理,扩散层疏水处理对燃料电池工作过程中能够顺利排出生成的水,同时又不阻碍反应气体扩散起着很重要的作用,GDL的疏水性要弱于MPL层,形成水力梯度以防止水淹。

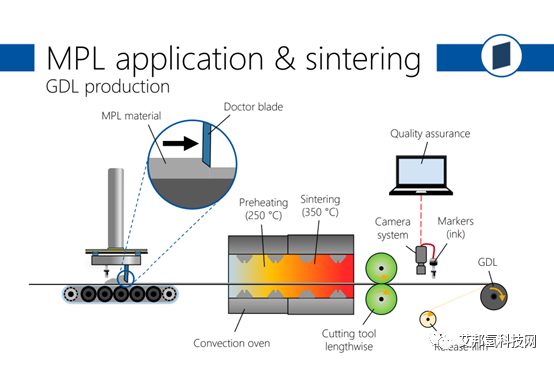

Step 6. MPL层涂布

最后通过喷涂、丝印或沉积的方法将MPL层乳液涂布在GDL层上,最终烧结形成气体扩散层,乳液的原料的配比对MPL层孔隙率以及疏水性能有着重要影响。

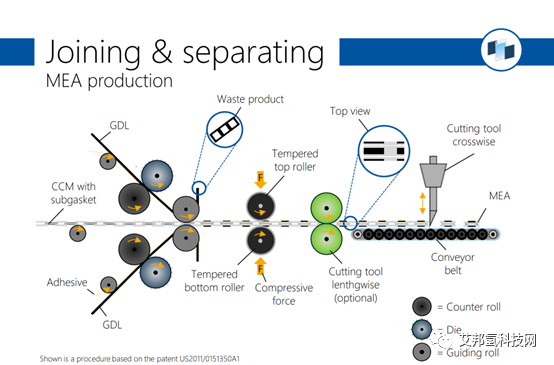

Step 7完整的GDL与前制程加工好的MEA贴合

气体扩散层主要生产厂商:

1:东丽化学

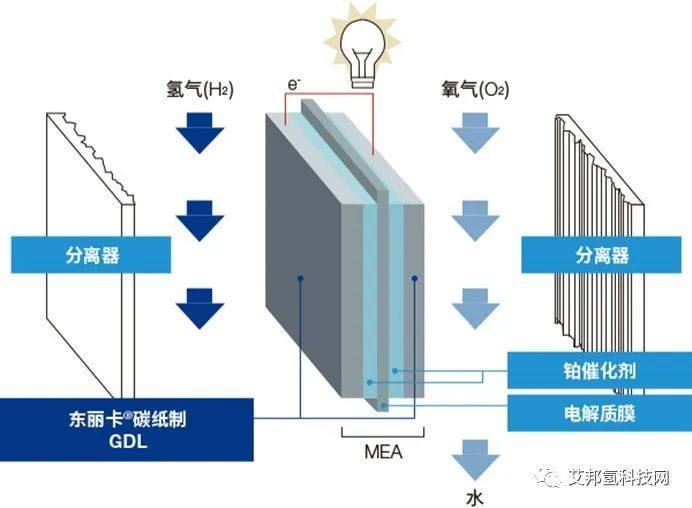

东丽卡®碳纸是一种在高温下经热处理的多孔C/C复合材料(碳纤维和碳的复合材料),具有卓越的导电性、透气性、耐腐蚀性和高强度等特点,应用于燃料电池用电极以及其他电极。

固体高分子燃料电池的结构与发电机制:

燃料电池的发电机制:

东丽卡®碳纸适用于磷酸型燃料电池及固体高分子燃料电池的电极基材(气体扩散层=GDL)。GDL是燃料电池的主要构件,不仅导电性和热传导性良好,而且还具有耐腐蚀的特性。

2:三菱化学

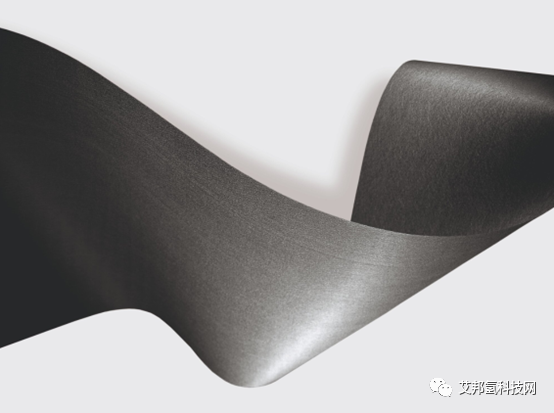

GDL(Gas Diffusion Layer)是用于燃料电池的气体扩散层基础材料。基于碳纤维/复合材料技术开发的碳纸型产品。三菱化学公司的GDL(Pyrofil™GDL)是由本公司率先向世界提供的卷状产品,适合批量生产并易于进行后期加工。

三菱化学公司的GDL(Pyrofil™GDL)

呈卷状,适合批量生产。

形态为碳纸,表面平滑性优异。

其多孔质结构,增强了水分管理功能。

卷对卷的后期加工性能优异。

3:美国AvCarb

2006 年, Textron 将其位于马萨诸塞州洛厄尔的特种材料业务出售给巴拉德动力系统公司Ballard Power Systems.。凭借数十年为各行各业开发创新材料解决方案的经验,BPS 向洛厄尔的团队提出挑战,为其氢燃料电池业务提供世界一流的气体扩散系统。从那时起,AvCarb 就为各种电化学应用开发了一整套碳纸和气体扩散系统。今天,AvCarb 是全球领先的 GDL 供应商。

4:西格里碳素

自 1999 年以来,西格里碳素一直在通过卷对卷工艺生产经过全面处理的 SIGRACET ®气体扩散层。碳纸型(通过湿法铺设短切 PAN 基碳纤维制备)气体扩散层是首选解决方案,因为它们可以大批量(可扩展性)和低厚度制造。

迄今为止,所有市售 GDL 材料均基于源自聚丙烯腈 (PAN) 的碳纤维。PAN(共)聚合物通过湿法纺丝加工成前体纤维。随后的稳定化和热解产生高强度 (HT) 碳纤维,这些碳纤维经过上浆和切碎,以通过造纸技术进行合适的加工。

5:科德宝集团

科德宝是全球领先的非织造布供应商。基于其高科技产品组合,科德宝为所有聚合物电解质膜燃料电池 (PEMFC) 和直接甲醇燃料电池 (DMFC) 应用提供 GDL 材料。

6:碳能科技股份有限公司

碳能科技CeTech成立于2006年9月,志在发展一个"洁净的能源技术(Clean Energy Technology)",我们以碳素材料及高温技术,应用于能源科技,特别是无污染之燃料电池、大型储能系统 Vanadium Redox-flow Battery (VRB, 全钒氧化还原液流电池) 及高阶电子产品热管理组件。碳能科技位于台中,主要在研发与生产销售气体扩散层(Gas Diffusion Layer, GDL),为市面所称之碳纤维纸与碳纤维布(Carbon paper and carbon cloth).

7:通用氢能技术有限公司

深圳市通用氢能科技有限公司成立于2018年,主要技术人员来自于南方科技大学教授王海江团队。经过2年多时间的发展,王海江团队优化了燃料电池气体扩散层的结构,开发了气体扩散层的生产工艺,也实现了气体扩散层小批量生产。目前通用氢能气体扩散层产能达到10万㎡/年,能实现从碳纸到气体扩散层的完整工艺生产。

8:金博碳素股份有限公司

2021年8月金博氢能投资约3,000万元,用于氢燃料电池相关材料等的研发、生产。

氢燃料电池用碳纸是质子交换膜燃料电池气体扩散层的基体单元,碳纸的导电性能和导热性能对燃料的转换效率、电池整体的温度以及发电过程均匀性都有重要影响,碳纸的碳化和石墨化工艺是影响这些关键技术指标的关键工序。

公司具有碳纤维编织技术、化学气相沉积、碳化、石墨化等全套碳基复合材料制备技术和关键装备的能力,可为氢燃料电池用碳纸等相关产品的研发提供技术支持。公司具有相应的基础技术储备,并拟在现有技术人员的基础上,引进氢燃料电池用碳纸领域的专业人才,购买先进设备,对相关技术进行研发攻关,实现技术突破。据艾邦氢燃料电池群爆料,金博股份扩散层已经开始小批量生产。

(本文资料来源于各公司网站,以及外文资料)

原文始发于微信公众号(艾邦氢科技网):氢燃料电池气体扩散层制备工艺及主要厂商