硅基太阳电池是目前光伏市场上最成熟的光伏器件,光伏镀膜玻璃是其重要组成部分。

由于晶硅基光伏材料的禁带宽度为1.11~1.13eV,吸收开端为1000~1100nm,因此,光伏镀膜玻璃就必须在380~1100nm波长范围内具有足够高的透过率,以保证更多太阳光被硅吸收。

-

-

对盖板玻璃进行压花处理,提高光线在玻璃和硅板之间的反射和散射路径,增加硅板对光的吸收;

-

对光伏玻璃进行镀膜,利用相消干涉原理,减少其对太阳光的反射,提高太阳光的利用率。

不同组成的镀膜液、不同镀膜工艺都会对成品光伏镀膜玻璃的透过率产生很大影响。

在日常生产过程中,发现不同批次,使用相同镀膜液生产的成品光伏镀膜玻璃膜层表面有所不同。如我司某批次为A客户生产的成品光伏镀膜玻璃表面上有轻微印记,而同日为B客户所做成品光伏镀膜玻璃膜面完好,且发现A客户批次的透过率略低于对照的B客户批次。

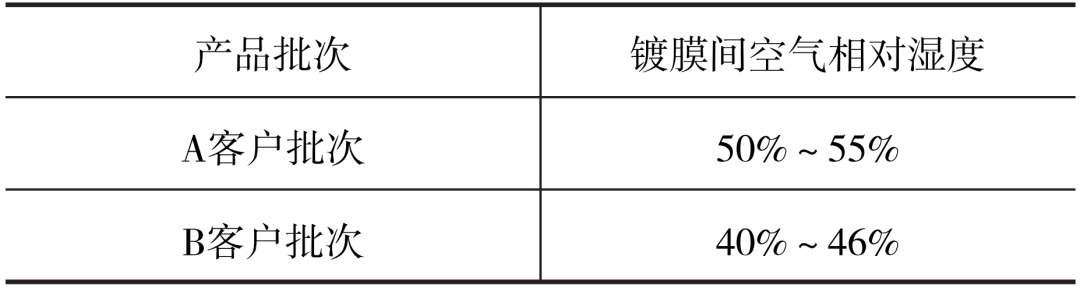

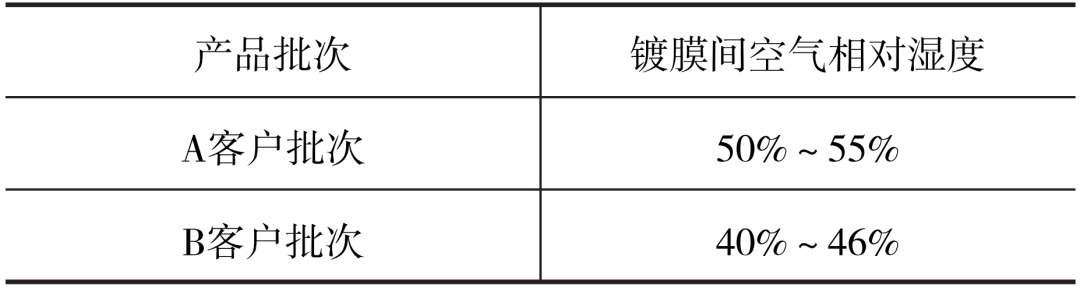

对玻璃原片质量、镀膜工序和钢化工序进行逐一排查,对比镀膜工艺的相关数据记录,各工艺参数均在正常范围(镀膜间空气相对湿度40%~55%),不同产品批次镀膜间空气相对湿度如表1所示。

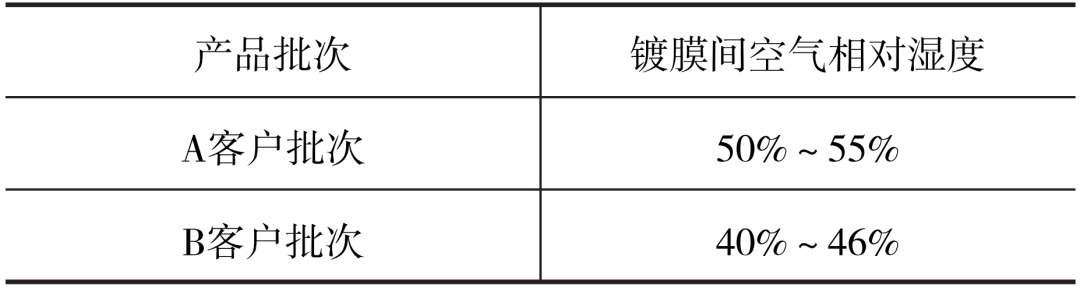

表1 不同产品批次镀膜间空气相对湿度

因此,认为是镀膜间空气相对湿度直接影响到了成品光伏镀膜玻璃的膜层表面形貌和透过率。

对于以上存在的问题,设计了在不同空气相对湿度环境下进行镀膜实验来验证。在同一条生产线,同一镀膜间,控制其他镀膜工艺不变,通过除湿机控制镀膜间的空气相对湿度,在相对湿度较高(50%~55%)的环境中和相对湿度较低(40%~45%)的环境中进行镀膜生产对比。

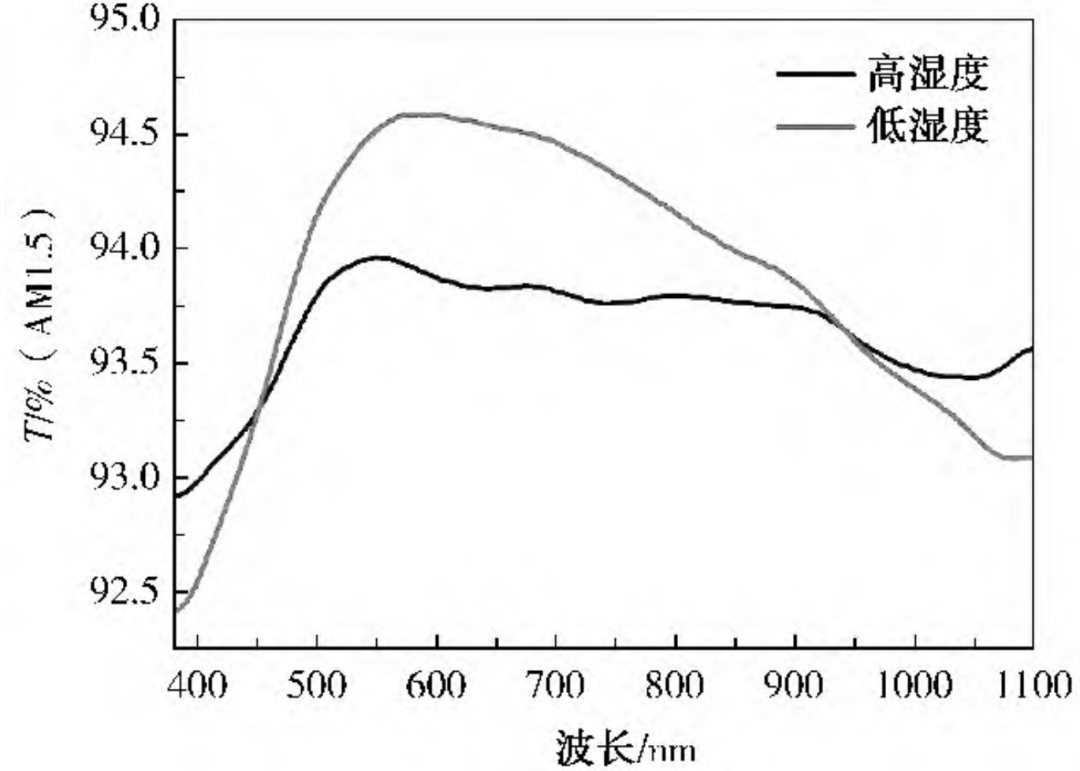

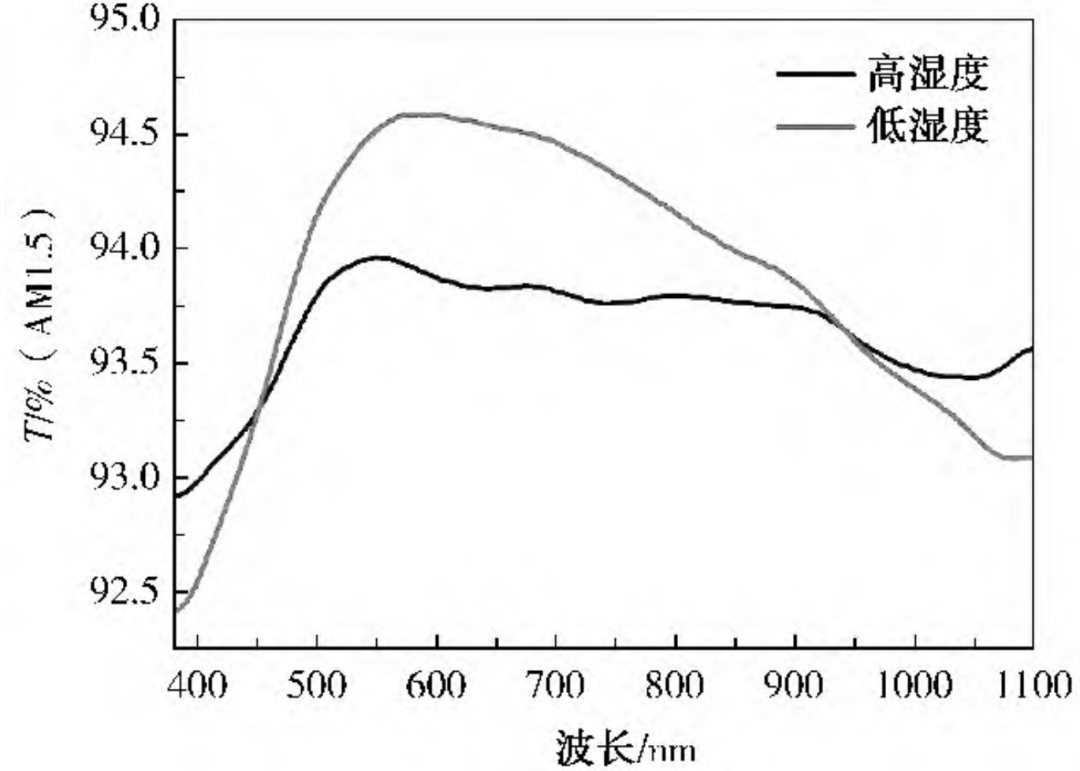

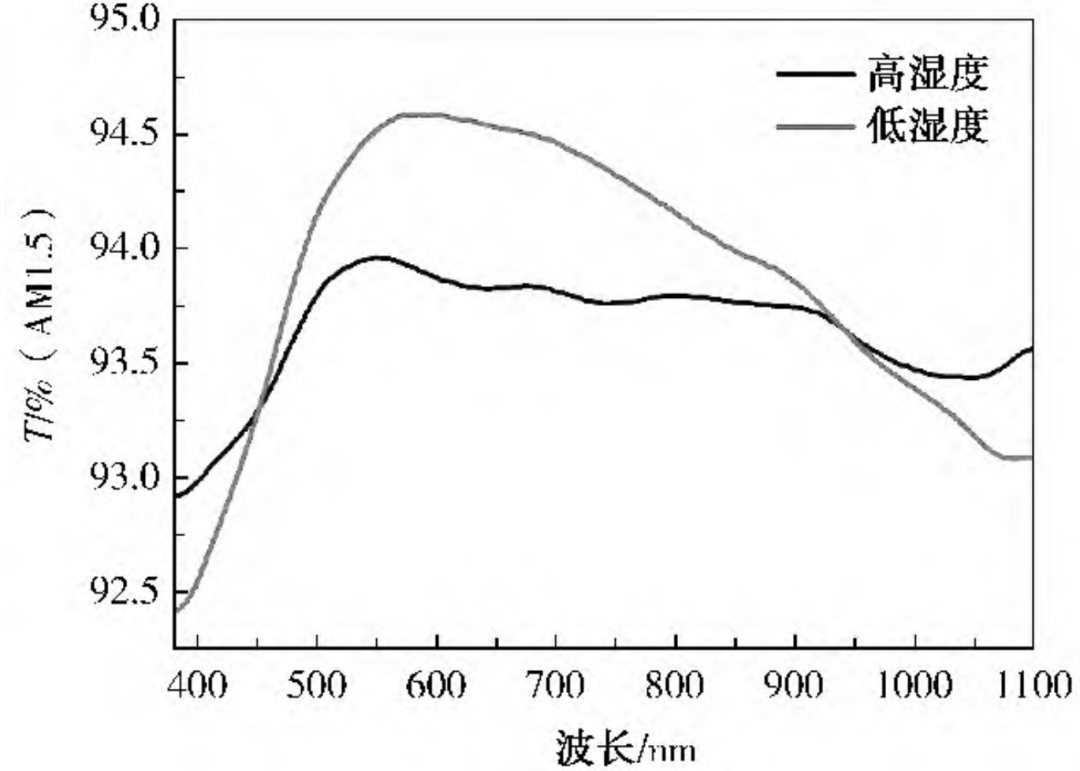

不同空气相对湿度环境下生产的成品光伏镀膜玻璃的透过率如图1所示。

图1 不同空气相对湿度下成品光伏镀膜玻璃的透过率曲线

由图1可以看出,低湿度环境下得到的成品光伏镀膜玻璃在450~950nm波长的透过率要明显高于高湿度下得到的成品光伏镀膜玻璃的透过率,光谱波峰显著,几乎覆盖了整个可见光区域,仅在近红外段略低于高湿度下得到的成品光伏镀膜玻璃的透过率。

这可能是高湿度下得到的成品光伏镀膜玻璃的膜层表面较粗糙,对短波长光产生显著散射而降低了透过率,而近红外段波长较长,受到影响较小,造成长波段透过率的提高。低湿度下得到的成品光伏镀膜玻璃平均透过率为94.33%,也高于高湿度下得到的成品光伏镀膜玻璃平均透过率。

在不同空气相对湿度的环境下生产的成品光伏镀膜玻璃的45°的扫描电镜照片如图2所示。

图2 不同空气相对湿度下成品光伏镀膜玻璃的45°扫描电镜照片

图2(a)是高湿度下生产的成品光伏镀膜玻璃45°扫描电镜照片,可以看出减反射膜层厚度由约120nm的多孔SiO2组成,孔洞在膜层纵向分布均匀,膜层表面不规则的分布了若干50~100nm微孔。

图2(b)是低湿度下生产的成品光伏镀膜玻璃45°扫描电镜照片,可以看出减反射膜层厚度由约120nm的多孔SiO2组成,孔洞在膜层纵向分布均匀,但膜层表面均匀且致密,未出现任何微孔。

图2(c)是图2(a)的截面图,图2(d)是图2(b)的截面图。

对比两张扫描电镜照片可以得出,高湿度环境得到的成品光伏镀膜玻璃在微观上存在不规则的微孔,宏观上表现为轻微印记,不同湿度环境下得到的成品光伏镀膜玻璃的电镜照片结果也与其透过率数据相对应。

在较高空气相对湿度的环境中,水蒸气分压较高,空气中水分子就会吸附在镀膜后的玻璃表面,有机溶剂(酒精、异丙醇等)的挥发、成膜过程留下50~100nm的微孔中,而且膜层SiO2和水分子的结合能力远高于其与有机溶剂的结合力,因此在进入钢化炉前,膜层表面的水分很难挥发。

在钢化过程中,由于水分子的存在,膜层表面发生不均匀团聚,部分微孔不能完全闭合,在最终的成品光伏镀膜玻璃表面留下少量的微孔。因此,要制备较高透过率的光伏镀膜玻璃,镀膜间空气相对湿度必须要作为一项重要的关键工艺参数进行控制,空气相对湿度严格控制在40%~45%为宜。

原文始发于微信公众号(光伏产业通):如何控制生产环境因素对光伏玻璃透过率的影响