光伏发电技术是一种将太阳能直接转换为电能的技术,光伏发电系统具有安全可靠、无噪声、低污染、无需燃料消耗和建设周期短等优点。据统计,截止到2021年,全球太阳能光伏发电装机总容量达920GW;新增装机量达到170GW,同比增长30.8%。

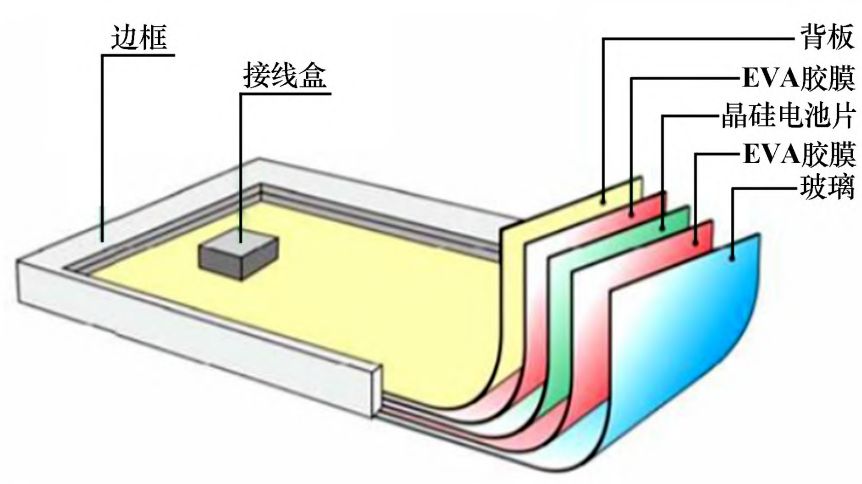

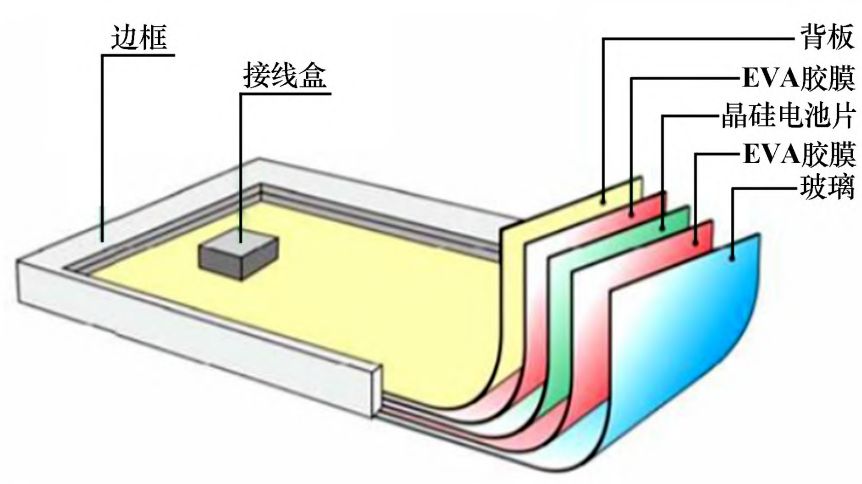

世界各国在碳中和目标指引下,太阳能光伏发电将迎来快速发展机遇,预计全球光伏新增装机将由2021年的170GW增长到2025年的270~330GW。据统计,2021年我国光伏累计装机量连续7年位居全球首位,光伏新增装机量连续9年位居全球首位,新增装机容量为54.88GW,累计装机容量达到308GW。2021年我国光伏发电量为3259亿千瓦时,光伏发电量占全国总发电量的3.9%。晶硅光伏组件的使用寿命一般为20~25年,投入运营的组件由于在户外受到风吹日晒雨淋等各种自然因素影响,其使用寿命一般达不到20年,会提前报废或退役。晶硅光伏组件结构组成包括铝边框、接线盒、钢化玻璃、晶硅电池片、背板和EVA胶膜,其中,钢化玻璃、背板与晶硅电池片间都是通过EVA封装胶膜层粘合。晶硅光伏组件结构组成见图1,晶硅光伏组件中各组分分布比例及价值占比如表1所示(以60片型晶硅光伏组件为例)。

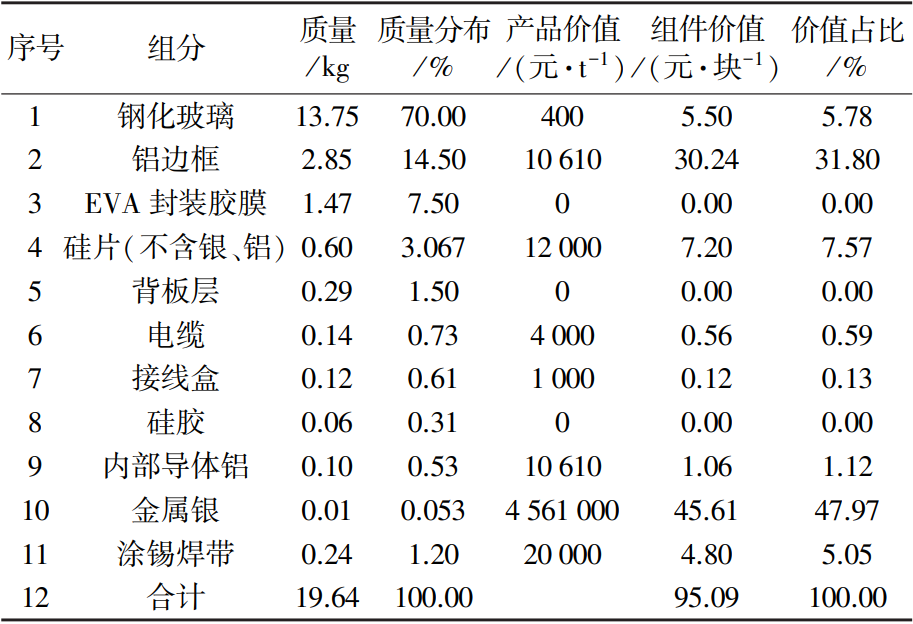

表1 60片型晶硅光伏组件中各组分分布比例及价值占比

由表1可知,晶硅光伏组件结构中各组分质量占比从高到低排序为:钢化玻璃>铝边框>EVA封装胶膜>硅片>背板层>涂锡焊带>电缆>接线盒>内部导体铝>硅胶>金属银。光伏组件中各组分价值占比从高到低排序为:金属银>铝边框>硅片>钢化玻璃>涂锡焊带>内部导体铝>电缆>接线盒。铝合金边框是常用的金属边框,其作用是用来保护晶硅光伏组件、提高组件整体机械强度、便于组件运输和安装,它与组件用硅胶黏结在一起。铝合金边框一般采用国际通用的6063T6号铝合金材料,通常会对铝合金边框表面进行氧化处理,其具体成分如表2所示。表2 铝合金边框材料成分构成(质量分数)/%

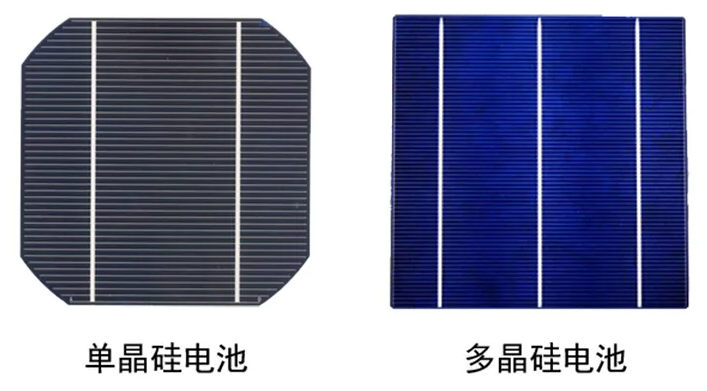

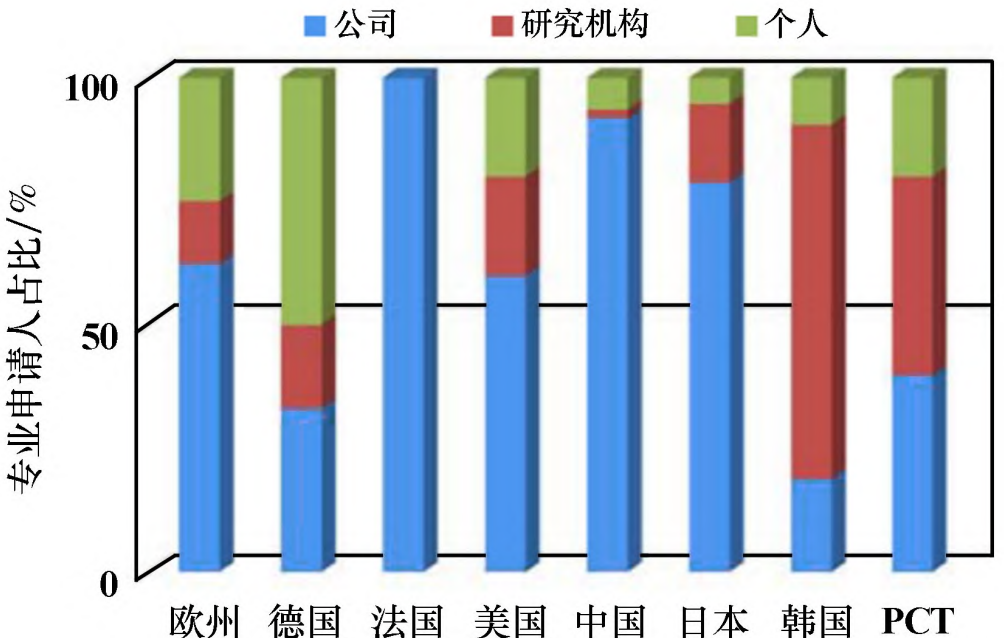

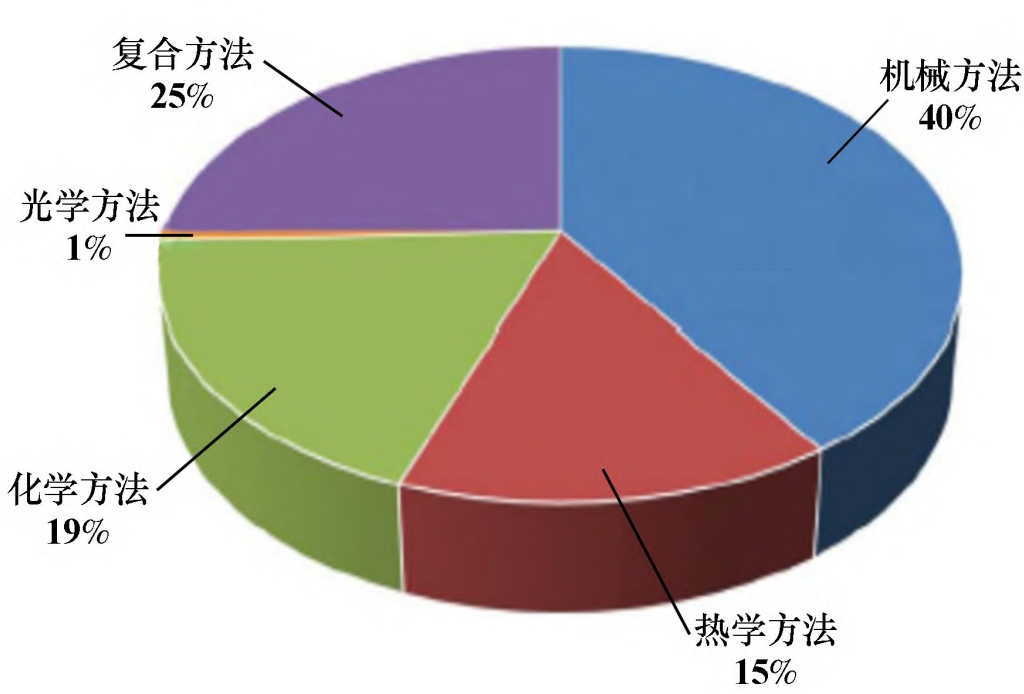

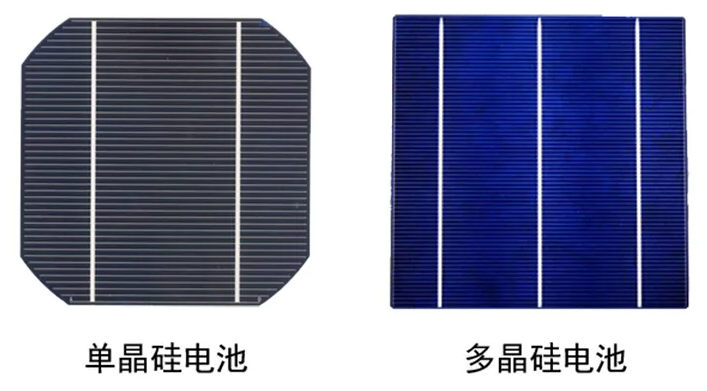

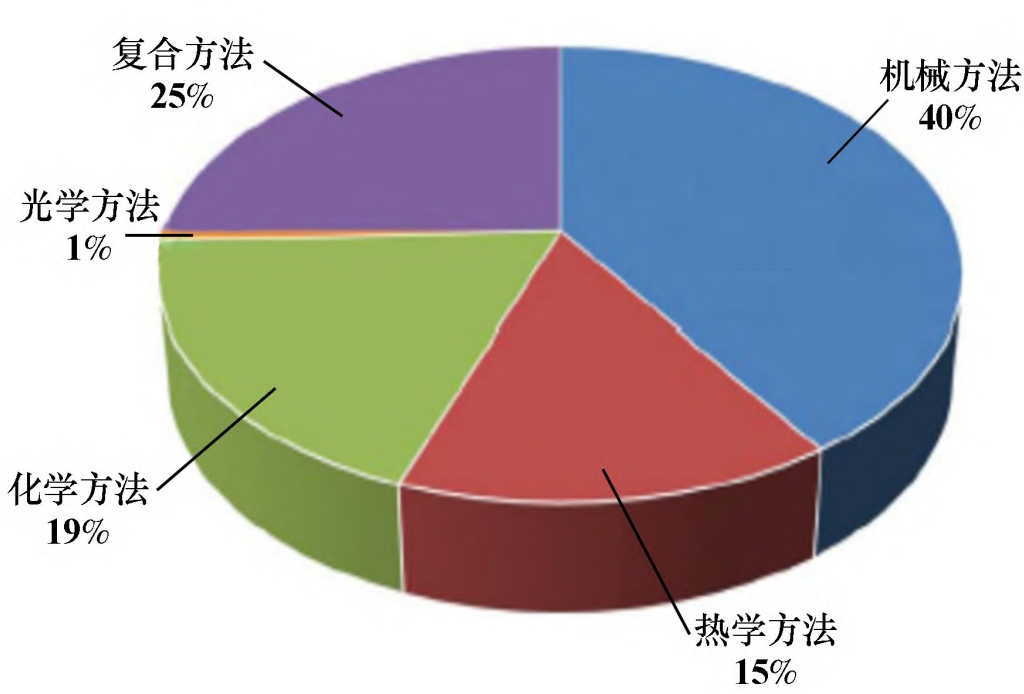

钢化玻璃具有强度高、透光率高、机械性能好、使用寿命长和化学性能稳定等优点。玻璃表面涂布的减反射涂层可以有效降低钢化玻璃的反射率。晶硅电池片分为单晶硅电池片和多晶硅电池片。单晶硅太阳能电池的转换效率可达22%左右;多晶硅太阳能电池的转换效率比单晶硅略低,生产成本也相对较低。背板在光伏组件中起到反射太阳光、保护硅片电池、绝缘、密封和防潮等作用,具有提高红外反射效率、降低组件工作温度和提升组件工作效率等功能。目前太阳能电池的背板材料主要为TPT含氟背板。近80%的光伏组件采用EVA(全称乙烯⁃醋酸乙烯共聚物)作为封装材料。EVA具有抗震、防潮、隔热、无毒、柔韧性好、透光率高、耐腐蚀性、熔融黏结性强和不吸水等特点,不仅价格低廉,而且能与填充剂和着色剂很好地相容,是太阳能电池非常合适的封装材料。在法律法规方面,目前无论是国际标准化组织(ISO)还是国际电工组织(IEC),暂时都没有专门针对光伏组件回收再利用的国际标准。在专利申请方面,将专利申请人按公司、研究机构(包括大学)和个人三大类进行划分(见图2)后,可以看出,欧洲、法国、美国、中国和日本等申请专利主要以公司申请形式为主,只有韩国大部分专利是由研究机构完成申请。图2 国内外不同组织机构晶硅光伏组件回收专利申请情况近20年来,机械、热学、化学、光学及复合方法回收晶硅光伏组件专利都有授权,其中机械方法专利数量最多,在所有晶硅光伏组件回收专利中占比达40%左右,如图3所示。

目前,退役晶硅光伏组件回收研究的处理技术主要包括无机酸溶解法、有机溶剂溶解法、热处理法、机械分离法、化学提纯法和联合分离法等。在常温或加温条件下,将去除背板晶硅光伏组件浸泡在硝酸等无机酸中,经过一段时间后可实现钢化玻璃、EVA和硅电池片等的分离。无机酸溶解法操作简单、流程短、能耗低,但无法保证银等有价金属的回收,溶解产生的废酸液和氮氧化物有害气体,需对其分别进行处理达标后排放。有机溶剂溶解与无机溶剂溶解相比,过程更温和,溶解效果也更好。通过有机溶剂溶胀EVA,实现硅电池片和钢化玻璃的分离。缺点为有机溶剂溶解法消耗的时间较长,EVA膨胀后会使硅电池片碎裂,产生的大量有机废液较难处理,且对环境和水体有严重污染。有机溶剂溶解法目前处于实验室研究阶段。热处理法是指在高温加热条件下将EVA封装胶膜分解,以达到分离钢化玻璃、硅电池片和其他部分的目的,具体实施可以采用固定容器热处理法或流化床反应器热处理法。机械分离法是采用切割、破碎、筛分和磨削等机械力对晶硅光伏组件进行分离的方法。机械分离法目前处于工业化应用研究阶段。采用技术可行、经济合理的化学方法将退役光伏组件中的硅电池片回收利用,既可以实现硅资源循环利用,又可以解决环境问题。目前,采用化学提纯法进行退役光伏电池中银及硅材料的回收尚处于中试研究阶段,缺点为需对化学提纯法产生的废气、废水、废酸碱进行处理达标后排放。使用单一回收处理方法往往不能很好地回收退役光伏组件各组成部分,采用机械分离法、热处理法和化学提纯法等几种方法相互结合,实现光伏组件各有价组分分离和回收的目的。联合分离法当前处于中试研究阶段。当前国内外退役晶硅光伏组件回收技术尚处于实验室或中试研究阶段,光伏组件回收还有很多难题亟待解决,比如含氟背板的高效去除、硅电池片中硅材料的回收再利用、晶硅光伏组件回收工业化智能设备开发、光伏组件回收智能化信息化生产等等。当前国内和国际标准组织中,暂无光伏组件回收利用标准体系,尚未形成相关组件回收政策及相应的产业机制。光伏组件退役即将进入大爆发阶段,开发可产业化晶硅光伏组件回收技术与装备,充分再生利用退役晶硅光伏组件中的铝、硅、银和铜等有价资源,在资源回收、环境保护和增加就业等方面意义重大。我国虽已具备完善的废弃电器电子产品回收处理管理政策体系,但缺乏关于退役光伏组件回收的法律法规、执行标准和产业政策。未来,随着光伏组件回收技术不断进步和日臻完善,退役晶硅光伏组件回收将实现高效、低耗、环保和低成本化,这是光伏组件回收行业实现规模化良性发展的前提。为节约退役光伏组件的回收成本,应在大型光伏电站附近建立光伏组件回收点和在光伏组件退役比较集中的地方建设退役光伏组件回收工厂,不仅能有效降低退役光伏组件回收过程的成本投入,而且是保证退役光伏组件回收利用实现盈利的有效途径。通过分析晶硅光伏组件结构组成、退役晶硅光伏组件回收方法和国内外退役光伏组件回收应用研究进展等,可以得出以下结论:从晶硅光伏组件组分分布比例看,主要为钢化玻璃,其次为铝边框、硅电池片、涂锡焊带和金属银;从有价组分价值占比分析,金属银的价值占比最高,其次为铝边框、硅电池片、钢化玻璃和涂锡焊带。回收退役晶硅光伏组件的处理技术主要有无机酸溶解法、有机溶剂溶解法、热处理法、机械分离法、化学提纯法和联合分离法等,开发高效、环保、成本低、可产业化的联合分离法是未来退役光伏组件回收处理技术的发展趋势。当前国内外退役晶硅光伏组件回收技术尚处于实验室或中试研究阶段,光伏组件回收还有很多亟待解决的技术难题。

比如含氟背板的高效去除、硅电池片中硅银金属的高效回收等,亟需国内高等院校、科研院所和光伏回收企业积极开展可产业化回收技术和装备开发技术攻关,突破制约退役光伏组件回收的瓶颈问题和卡脖子难题,开发技术可行、经济合理的可产业化组件回收工艺技术路线和建设一批退役光伏组件回收工程示范项目,为光伏组件大规模退役提供产业化综合利用技术和装备支撑。

原文始发于微信公众号(光伏产业通):退役晶硅光伏组件回收技术研究进展