近年来

随着我国科技水平的提高

航空发动机技术取得了巨大的进步

陶瓷型芯是制造航空发动机的核心部件

由于陶瓷型芯内腔结构复杂

传统方法往往难以进行加工

陶瓷型芯3D打印技术成为

陶瓷型芯加工的关键技术

为打破国外技术垄断

北京工业大学3D打印中心

陈继民教授团队与康硕电气

进行联合技术攻关

自主研制大尺寸陶瓷型芯3D打印机

和高性能陶瓷成形材料

解决了我国陶瓷型芯3D打印发展的

“卡脖子”难题

下面和工小V一起

走近陈继民教授团队

和他们的陶瓷型芯3D打印技术

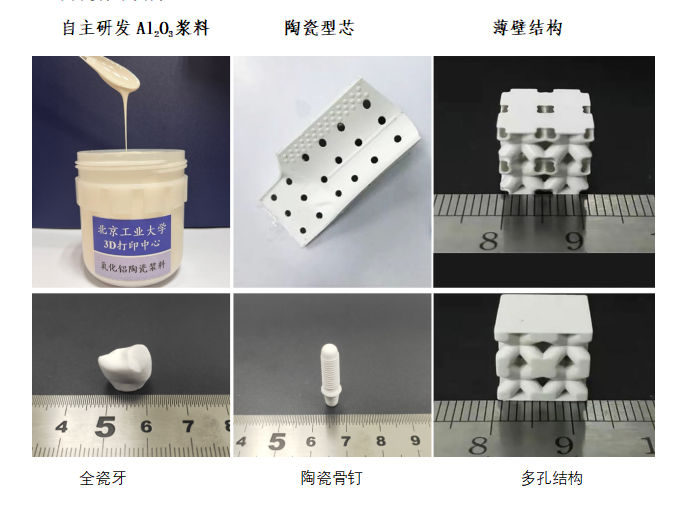

陈继民教授团队自主研发的陶瓷型芯3D打印设备,适用于精密铸造、生物医疗等领域。目前,尚无同类型国产陶瓷型芯成形设备及配套陶瓷材料。项目中所开发的设备采用多项具有自主知识产权的专利技术,提出并实现了陶瓷3D打印新方式,填补了国内陶瓷3D打印的多项空白。研发的陶瓷打印材料、陶瓷型芯3D打印工艺,均处于国内领先水平。另外,项目开发的3D打印设备的主要性能指标,达到了国际先进水平,提高了国产陶瓷3D打印产品品质,为航空发动机陶瓷型芯的制造提供了技术支撑。

陶瓷型芯3D打印设备打印幅面大,打印零件烧结后产品致密接近100%理论密度,力学性能好,研制的打印材料满足陶瓷型芯的要求,并可根据用户需求进行定制开发。该设备采用的智能扫描算法,开发的分层扫描软件,可进行无支撑结构制造。同时,此算法可大大缩短扫描时间,提高设备的打印速度。整套设备采用专利技术(一体化拓扑优化)设计方法,减轻了设备的重量,提高了运行速度,降低了生产成本。

目前,陶瓷型芯3D打印设备已经投入工业化生产,填补了国内陶瓷3D打印的空白,为陶瓷3D打印的国产化铺平了道路,实现了设备—材料—工艺闭环链条的自主可控。相关技术对3D打印陶瓷行业实现我国航空航天、生物医疗、机械电子领域关键零部件制造的国产化具有重大意义,将促进我国陶瓷3D打印工具软件、装备、材料与服务产业链的健全和健康发展,为打破国外技术垄断,解决我国陶瓷型芯的“卡脖子”难题,具有积极的战略意义。

陈继民教授团队主要成员包括陈继民教授、曾勇副研究员、王潜助理研究员和姚海华助理研究员等。团队致力于3D打印技术的研究开发。十余年来一直开展3D打印装备研制、打印材料以及工艺技术的开发等研究工作,多项成果成功应用于航空航天领域,解决了相关领域卡脖子难题,并在生物医疗等领域进行了应用。团队总计发表SCI/EI论文100余篇,申请发明专利30余项,出版专著4部。获北京市技术发明奖二等奖1项,中国发明协会发明创业成果二等奖1项,中国产学研合作创新奖1项,指导研究生参加各类科技竞赛获奖10余次。

攻坚克难,自主研发

潜心探索,识微见远

科技强国,开启新章

北工大人勇于担当善于作为

助力实现高水平科技自立自强

以实际行动迎接党的二十大胜利召开

原文始发于微信公众号(北京工业大学):奋进新征程 | 北工大攻克陶瓷3D打印“卡脖子”难题

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。