温馨提示:关注微信公众号,回复数字"1",了解氢燃料电池原理,"2",电堆生产工艺,回复数字"3",双极板生产工艺,回复数字"4":产业链报告分享及下载。

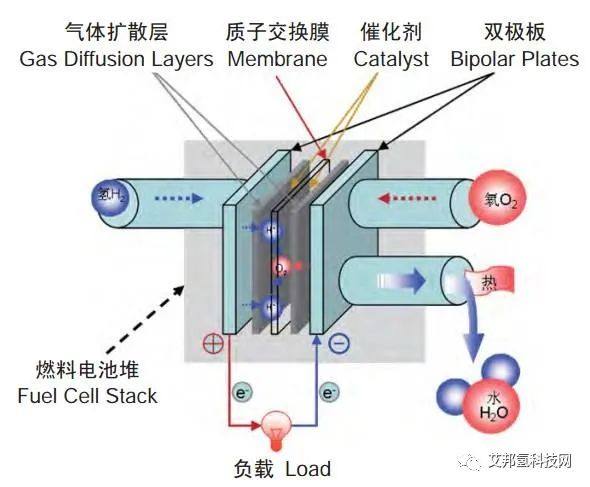

氢燃料电池是由多个单体电池串联组合而成,将双极板与膜电极三合一组件交替叠合,各单体之间嵌入密封件,最后经前、后端板用螺栓压紧紧固,就形成了我们所需要的燃料电池。单体电池的内部结构见下图。

作为燃料电池的关键零部件之一,燃料电池双极板(又叫流场板)的地位非常重要,它不仅是电堆中的“骨架”,而且双极板担负的功能很多:要进行燃料、氧化剂和冷却液的分隔;通过流道将燃料和氧化剂均匀供应给电极进行电化学反应;将冷却液分配到各个冷却腔体,移出反应产生的热量;收集单节电池上电化学产生的电流等。

这对双极板的要求是非常严酷的,从功能上要求双极板材料是电与热的良导体、具有一定的强度以及气体致密性等;稳定性方面要求双极板在燃料电池酸性和湿热环境下具有耐腐蚀性和无污染性;产品化方面要求双极板材料要易于加工、成本低廉。因此,双极板需要满足高电导率和热导、高机械强度、有效阻隔反应流体、耐腐蚀性好、材料成本低以及可进行大规模自动化生产等严酷要求。

燃料电池常采用的双极板材料有石墨碳板、金属双极板、复合双极板3大类。它们的优劣势比较如下:

石墨基双极板:具有非常良好的化学稳定性和很高的导电率,但是有重量重、脆性大、难加工,厚度减薄已趋于极限等缺点,同时价格昂贵,现多应用于商用车。

金属双极板:具有电导率高、价格低廉、工艺制法多样、高机械强度等优点,但其易受腐蚀和污染,表面易形成氧化物薄膜,因此金属双极板的技术难点在于成型技术和表面处理技术。

复合材料双极板:能较好地结合石墨板与金属板的优点,密度低、抗腐蚀、易成型,但是加工周期长、长期工作可靠性较差,因此目前没有大范围推广。

由于车辆空间限制(尤其是轿车)以及乘用车燃料电池具有高能量密度需求,金属双极板已成为乘用车燃料电池的主流双极板。目前国内外几乎各大汽车公司都采用金属双极板技术。

燃料电池的“高功率密度、大功率输出、长寿命运行、低成本制造”是长期制约燃料电池汽车规模化推广的国际性难题,这四项要求均需要靠金属双极板来保证,为此要求金属双极板必须做到:厚度尽可能薄、加工精度高、耐腐蚀性强和生产效率高。这也是金属双极板制造的四大难题。

1、厚度薄:乘用车用燃料电池要求要有大于3kW/L的高功率密度,通常100kW电堆由400多片双极板和膜电极叠装而成。双极板占电堆体积80%,这就要求金属双极板必须做的更加薄(0.07-0.1mm),这样才能使得金属电堆的体积小,功率密度大。

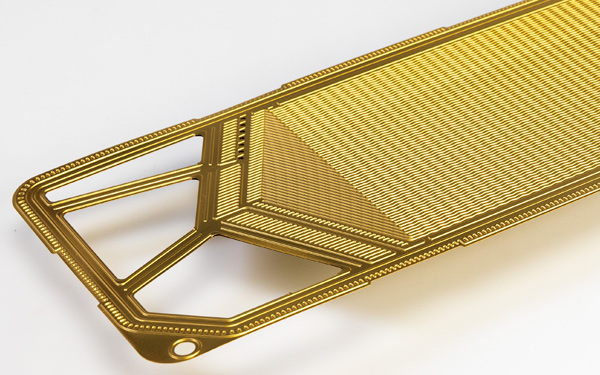

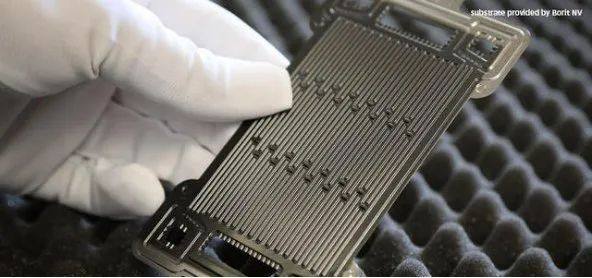

2、加工精度和一致性:乘用车用燃料电池要求要实现高功率输出,且要具有十年以上的使用寿命,因此必须靠非常高的加工精度和产品完全一致性来保证。金属双极板的加工工序非常多,在每一道工序中对双极板流道形状设计、选用材料耐蚀性及厚薄均匀性、焊接平整度、翘曲、流道深度均匀性等都有很高的要求,甚至是微米级精度的要求,金属双极板如下图所示。

3、耐腐蚀性强:金属双极板长期浸泡在酸性介质中并受到温度的冲击,还要具有良好的耐腐蚀性、高电导和低接触电阻等特性,故必须具有超高强的耐腐蚀性,目前最常用的工艺是在金属基体表面进行多种材料和多层喷涂处理,但是涂层材料配方和涂覆工艺的研究是业内核心技术需要攻关。

4、生产效率高:如何把实验室研究成果实现产业化,同时顺利做到“四大难点“的解决,保证金属双极板产品的尺寸精确和性能一致性,真正实现产业化难度相当大,这中间需要强大的高端制造装备和完善可靠的工艺流程的保证。

来源:节选自电器与能效

原文始发于微信公众号(艾邦氢科技网):金属双极板制造的四大难点