在目前TPU市场中,耐磨TPU市场需求广泛,比如电缆、角轮、皮带、扶梯等。这些应用中有的需要TPU材料耐磨,有的要求限定摩擦系数范围,还有的要求两者兼备,这就对TPU材料的综合性能指标提出了很高的要求。

长期以来,TPU耐磨实现的方式无外乎添加润滑助剂、耐磨物质及引入微交联体系等,各种方法的特点详见附表。昆山融点材料科技有限公司长期致力于All-SiV(硫化硅橡胶合金)的研发,公司TPU/硅橡胶合金产品具有区别于现有所有产品的耐磨特性,只需在TPU中添加适量的All-SiV母粒即可以使TPU的磨耗下降30%-75%,其耐磨性提高到原来的2-3倍,远超过市场现有耐磨TPU的效果,而且适量的添加对TPU摩擦系数的影响同现有几种耐磨TPU差异明显,为此我们做了如下对比:

附表:TPU耐磨实现方式的区别

以上附表可以看出,通过简单添加All-SiV母粒即可以明显提升TPU材料的耐磨性能且其他综合性能优异。

那什么是All-SiV呢?

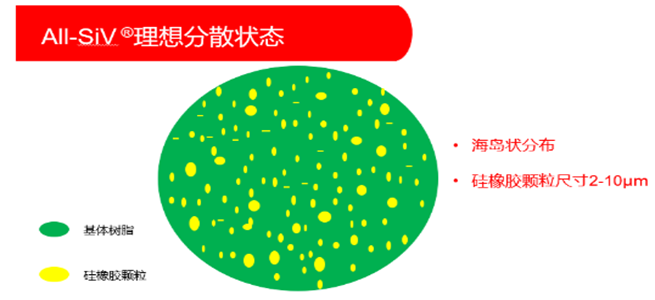

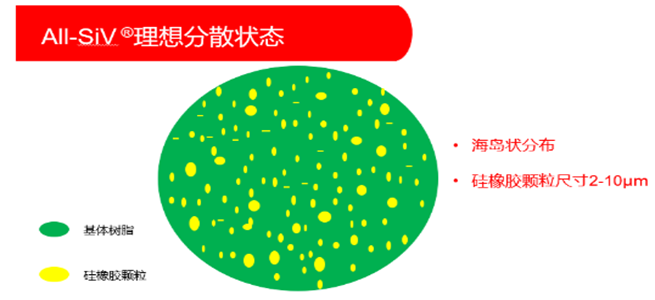

All-SiV(Vulcanized silicone rubber alloy----硫化硅橡胶合金)是融点材料科技有限公司的特有技术,采用动态硫化交联技术将硅橡胶(氟硅橡胶)微粒硫化并均匀分散在高分子材料中,形成微纳米海岛结构的高分子合金材料。

All-SiV产品的特点均匀的分散与微相尺寸的控制,下幅示意图是理想的分散状态:

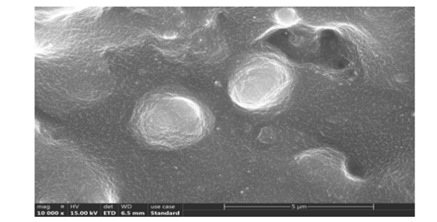

下图是融点A-S/TPU 2175 的SEM 50微米、5微米照片:

SEM中能清晰看到合金材料中含有大量交联的硅橡胶微粒,且硅橡胶相分散均匀,相尺寸在2-10um之间。交联结构使得合金材料不出粉、不析蜡、不出油,生产过程中螺杆不打滑,同时也赋予合金材料一部分硅橡胶的优异性能,比如添加合金后的弹性体具有极佳的亲肤触感、易清洁性、人体排异性小等,经过我司研究发现,同时也能提高产品的耐磨性能。

那它优异的耐磨性能原理是什么呢?我们从“力学、磨耗、摩擦系数”这三个方面来分析。

一、 对力学性能的影响

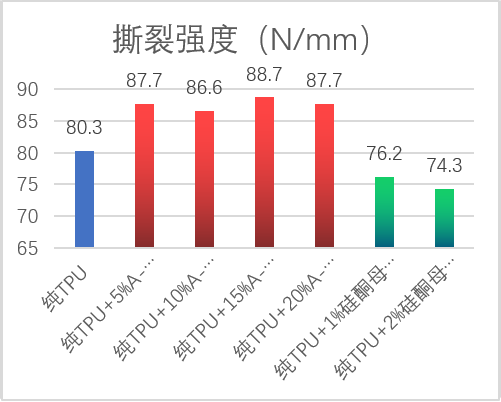

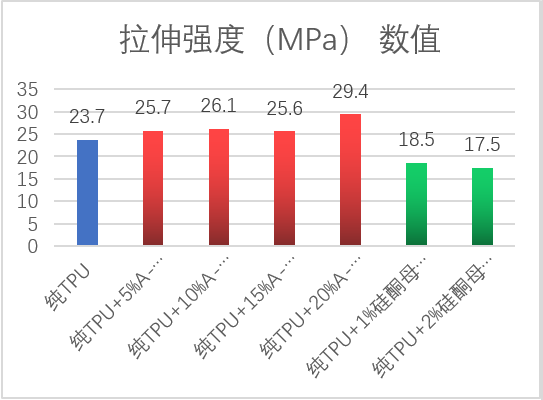

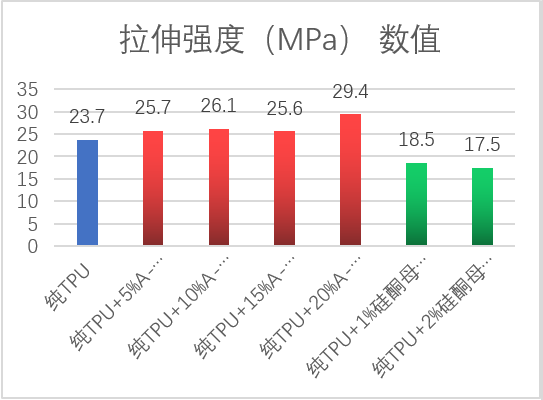

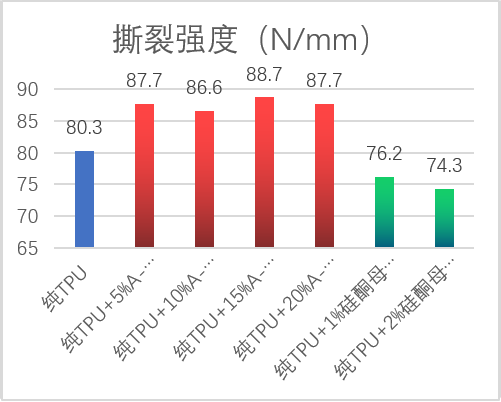

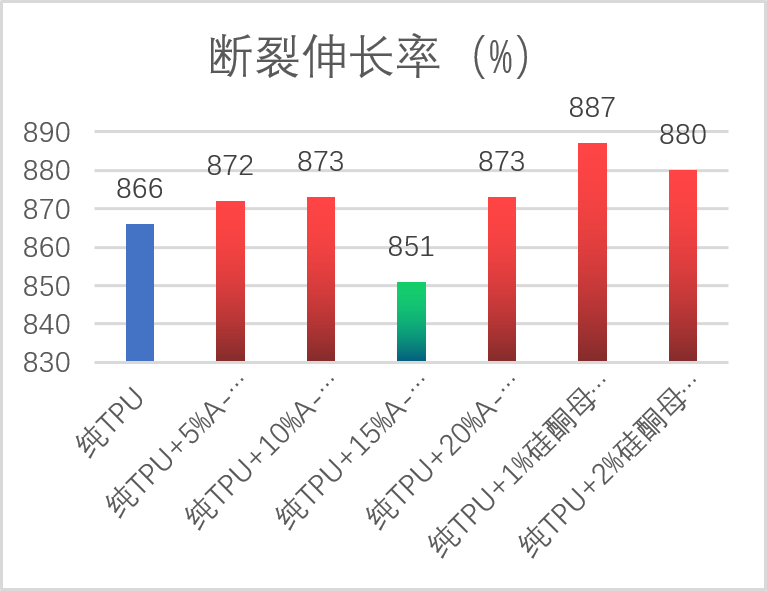

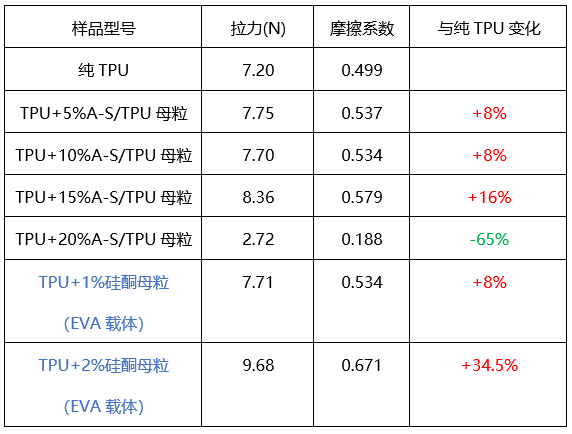

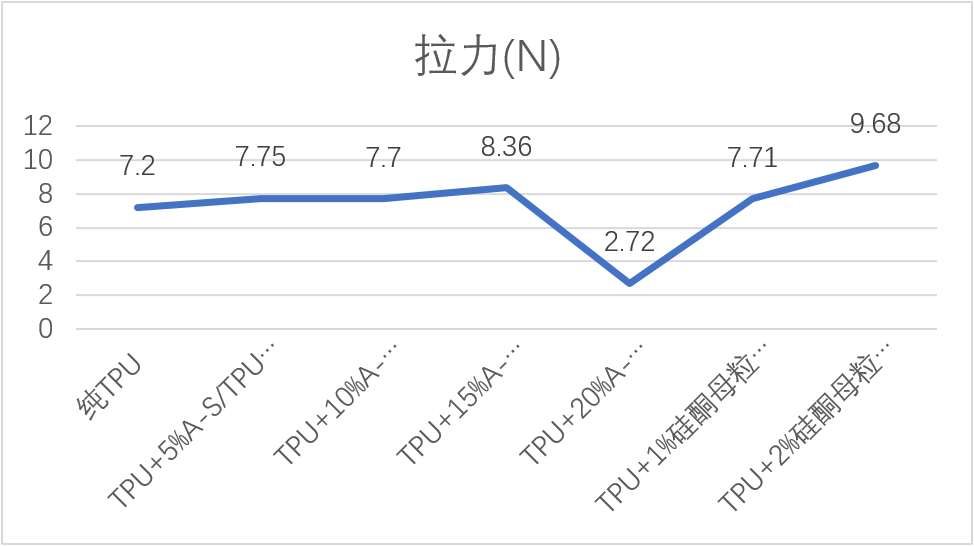

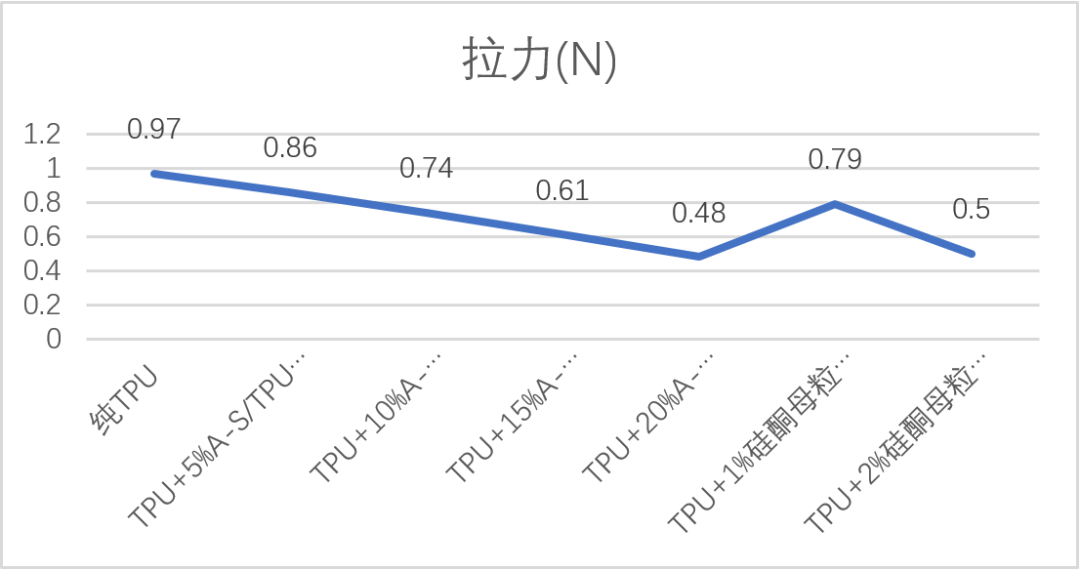

TPU添加不同比例A-S/TPU母粒与添加硅酮母粒的力学性能对比(干混后直接注塑样件)

备注:

1、试验用TPU为聚醚型80A,ZT300。

2、试验用A-S/TPU母粒的载体为聚醚型80A,ZT300,硅橡胶含量为30%。

3、试验用硅酮母粒为EVA载体硅酮母粒,硅酮含量为40%。

总结:

二、

应用在不同类型TPU中磨耗对比

A:添加在片材聚醚TPU中磨耗对比(测试方式:阿克隆)

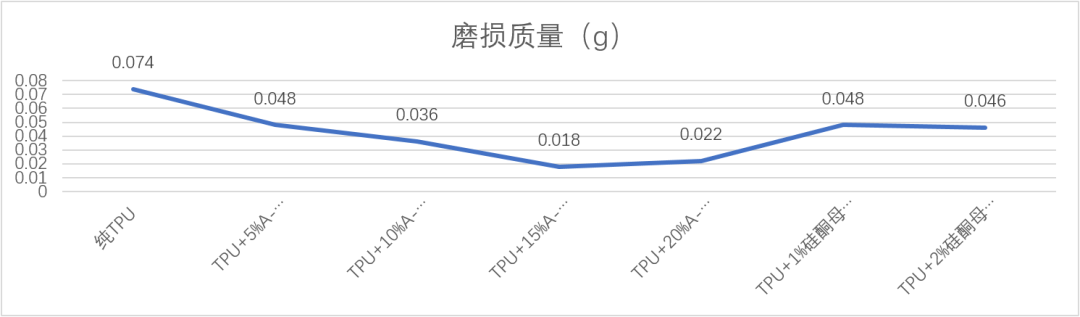

80A聚醚TPU添加A-S/TPU母粒与添加硅酮母粒的磨耗对比

备注:

备注:

1、本试验用TPU为聚醚型80A,ZT300。

2、A-S/TPU母粒的载体为ZT300,硅橡胶含量为30%。

3、硅酮母粒为EVA载体硅酮母粒,硅酮含量为40%。

总结:

B:添加在片材聚酯TPU中磨耗对比(测试方式:阿克隆)

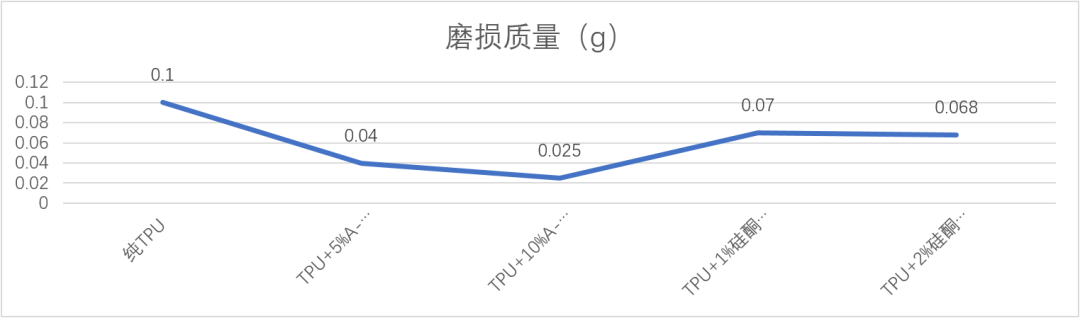

B1:64D聚酯TPU添加A-S/TPU母粒与添加硅酮母粒磨耗(干混后直接注塑)

备注:

1、本试验用TPU为聚酯型64D,ZT64D。

2、A-S/TPU母粒的载体也为ZT64D,硅橡胶含量为30%。

3、硅酮母粒为EVA载体硅酮母粒,硅酮含量额为40%。

总结:

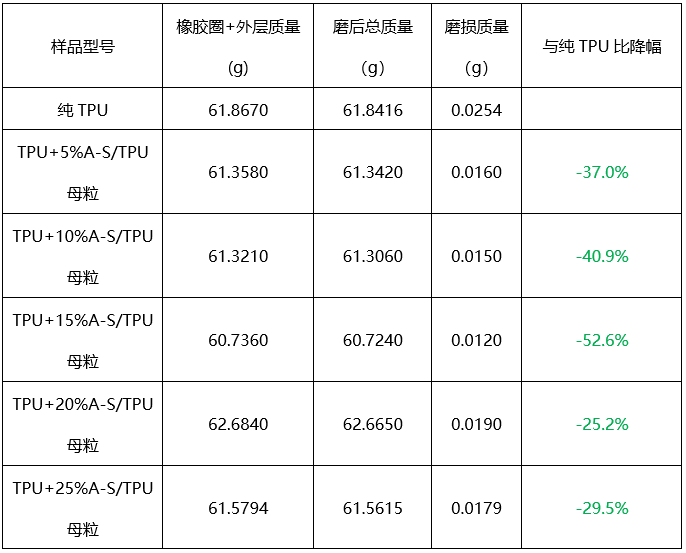

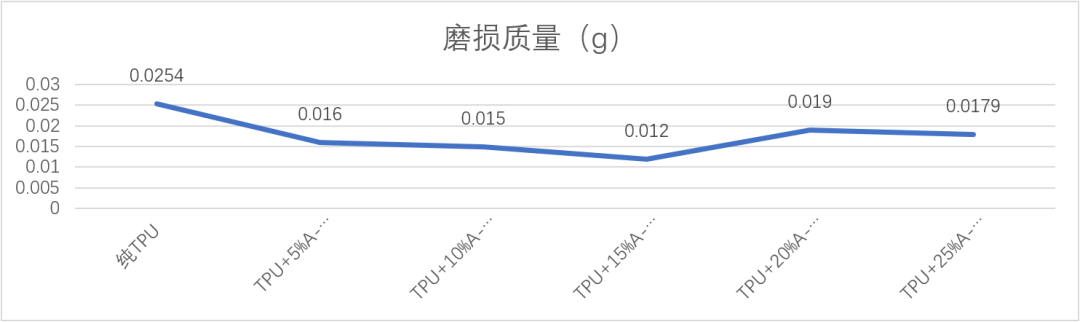

B2:87A聚酯TPU添加A-S/TPU母粒磨耗对比

备注:

1、本试验用TPU为聚酯型87A,ZT187。

2、A-S/TPU母粒的载体也为ZT187,硅橡胶含量为30%。

1、我们的A-S/TPU母粒添加后不论材料的取向及分散情况如何,对耐磨都有显著提高。

2、A-S/TPU母粒在耐磨性较差的材料中提升的耐磨性能的幅度远高于在耐磨性能较好的材料中的提高幅度。

3、15%的A-S/TPU母粒的添加量是耐磨性能提高的最高点位。

4、0.012克的耐磨数据创造了TPU耐磨的新高度。

C:发泡TPU耐磨测试(测试方式:DIN)

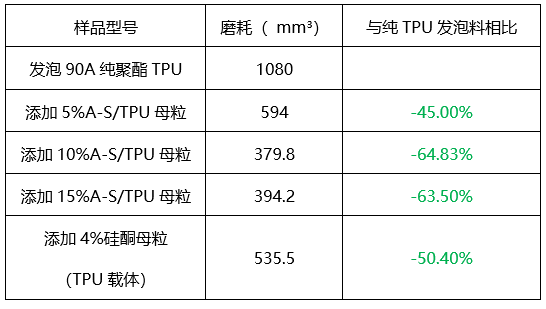

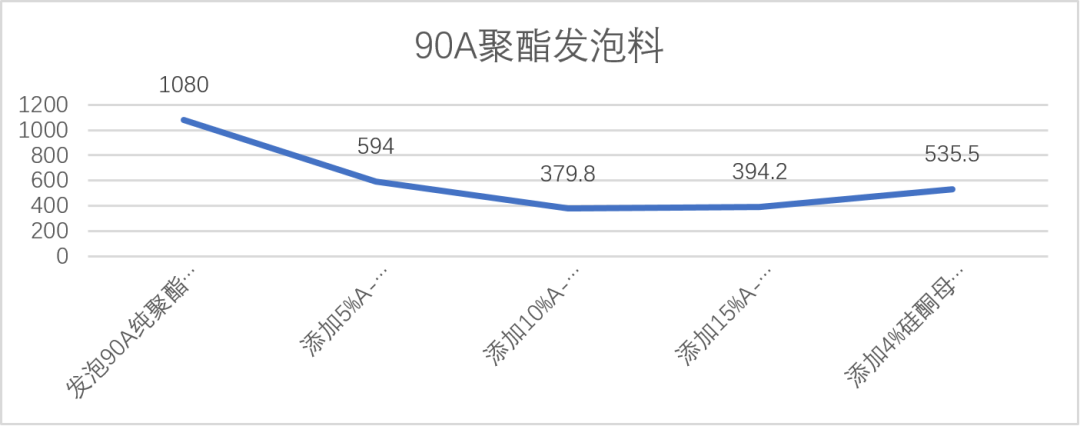

C1:发泡90A聚酯TPU

发泡方式:超临界CO₂发泡 (发泡密度0.17g/cm³ 10N*42圈)

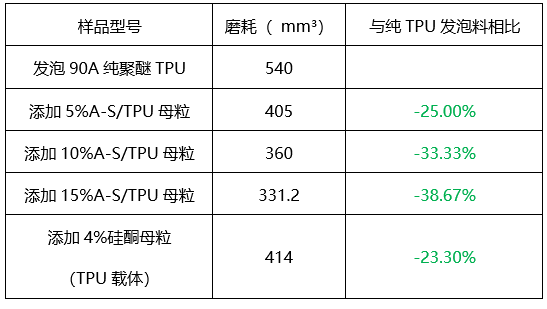

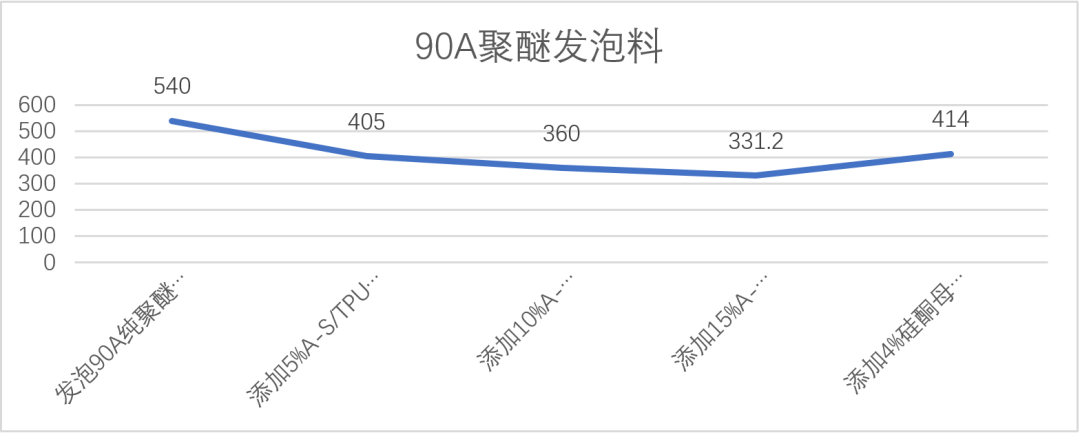

C2:发泡90A聚醚TPU

发泡方式:超临界CO₂发泡 (发泡密度0.17g/cm³ 10N*42圈)

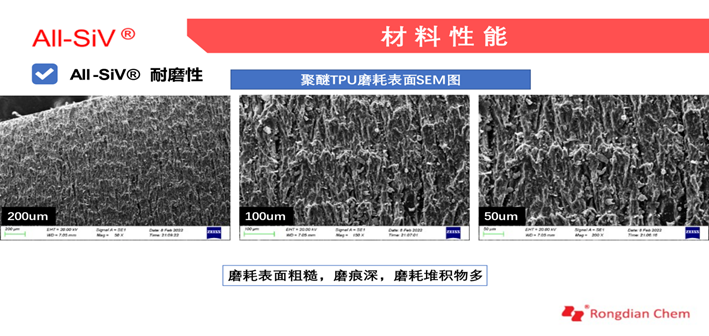

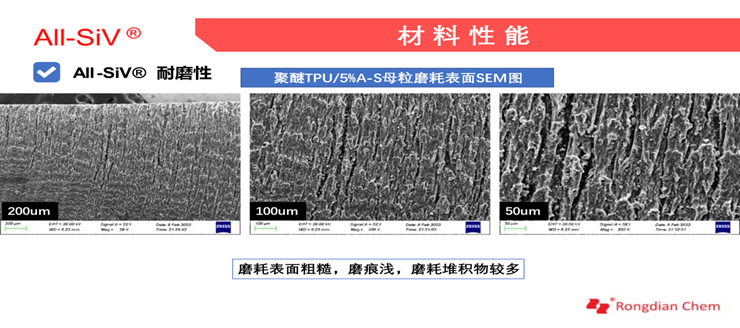

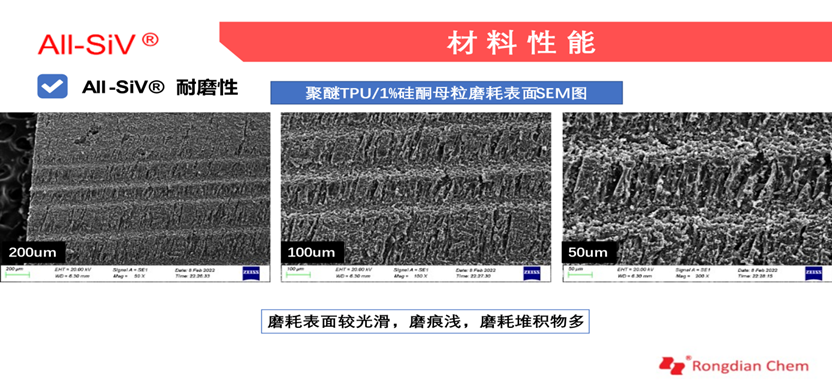

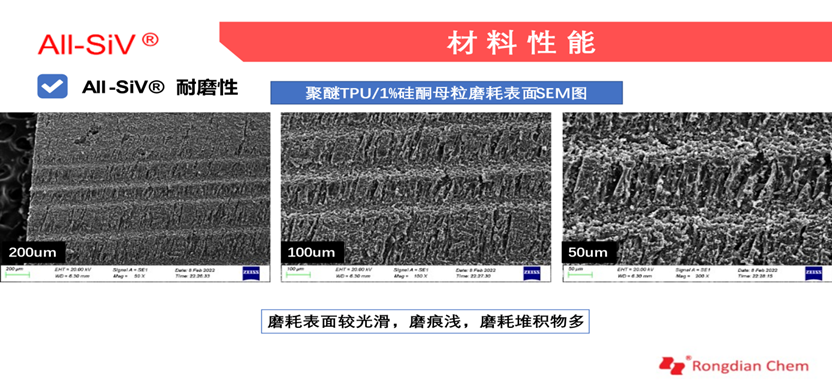

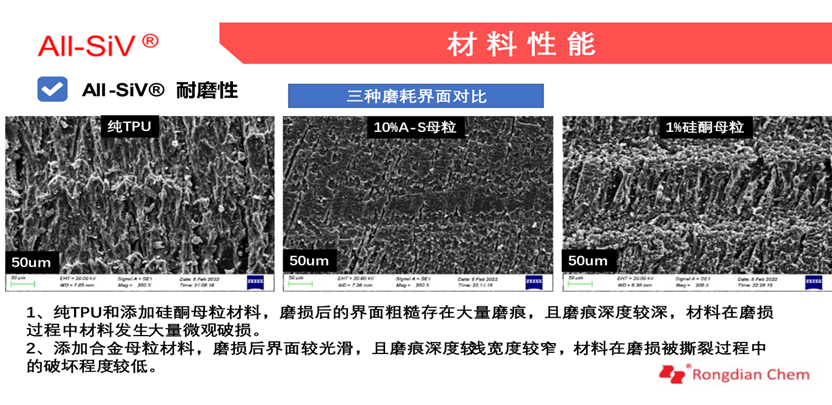

以上是我们的实验数据,再来看一下实验样板的SEM:

从电镜图中我们可以看出它们的区别:

1、磨损形成的犁沟的排序(深度/宽度):纯TPU > TPU+硅酮母粒 > TPU+All-SiV母粒,在测试样板上前两者的犁沟非常明显,而TPU+All-SiV母粒样板的犁沟肉眼几乎看不到。

2、磨损形成的沙拉马赫条纹的区别:

*纯TPU的条纹又深又宽且呈现出趋向于不规则多边形的形状。

* TPU+硅酮母粒的条纹的深度、宽度仅次于纯TPU,且形状也类似。

*TPU+All-SiV母粒的条纹的宽度和深度是最小的且呈现相对比较规整的棒条状。

3、TPU+All-SiV母粒的样板磨掉的碎屑呈片状,而另外两者磨掉的皆为极细的粉末。

添加All-SiV母粒的耐磨效果明显其原理总结如下:

(1)All-SiV母粒的加入一定程度上降低了材料的摩擦系数。

(2)All-SiV母粒中硅橡胶海岛相分散结构提升了材料的机械性能,特别是撕裂强度的提高,由于硅橡胶微粒的韧性非常好,可以起到韧性的保护层和吸收冲击能量作用,使得材料在磨损过程中不容易被切削破坏,在摩擦面上减少对材料的摩擦破坏。

(3)All-SiV母粒的添加可以提高TPU材料的耐温性。摩擦时的真实接触面积对其磨耗有影响,与压力、模量以及粗糙度均有关联。一般情况下,样品的模量与其摩擦时的真实接触面积成反比,因此高模量对应其磨耗有利,而合金中的硅橡胶的海岛结构,其模量基本不随摩擦升温而变化,因此可以降低TPU随温度变化导致的模量降低,而纯TPU或者引入添加剂材料的模量会随温度升高而降低。因此合金在高温下的模量的保持可以减少其在粘滑摩擦时的形变,减轻了拉伸和撕裂对材料的破坏,一定程度上也提高了其耐磨性能。

(4)All-SiV母粒中动态交联形成的相结构,不会产生迁移,提供永久耐磨性。

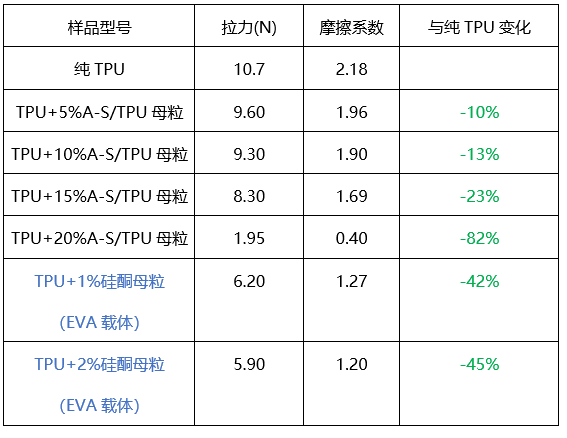

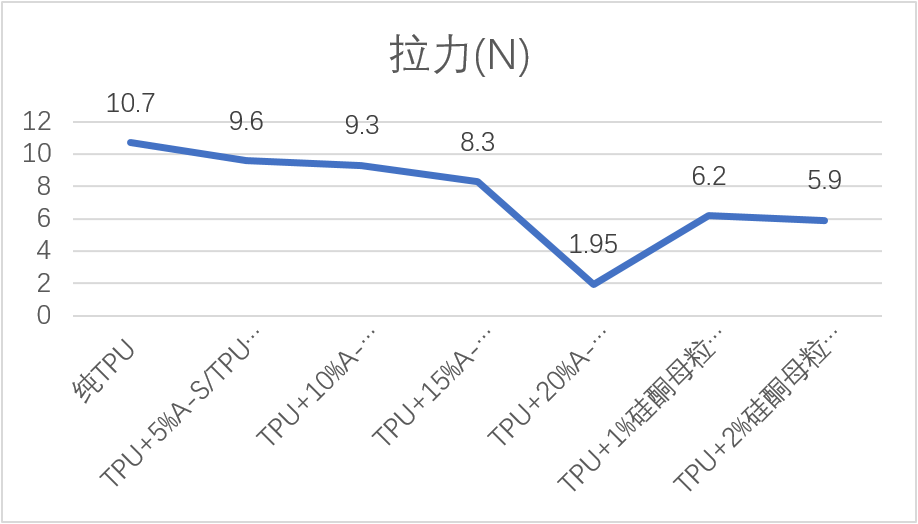

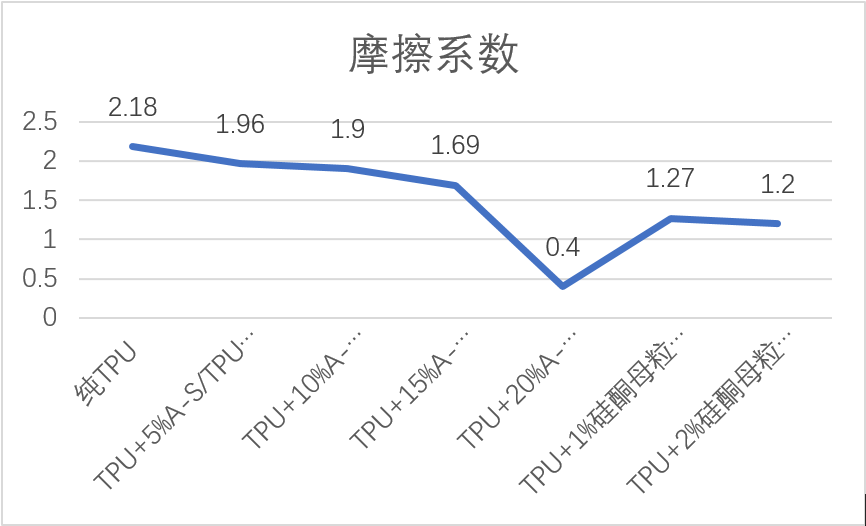

三、 对摩擦系数的影响

同为有机硅,那添加All-SiV母粒和线性硅油来解决耐磨问题时它们在摩擦系数方面的区别在哪里?我们做了四组不同的实验。

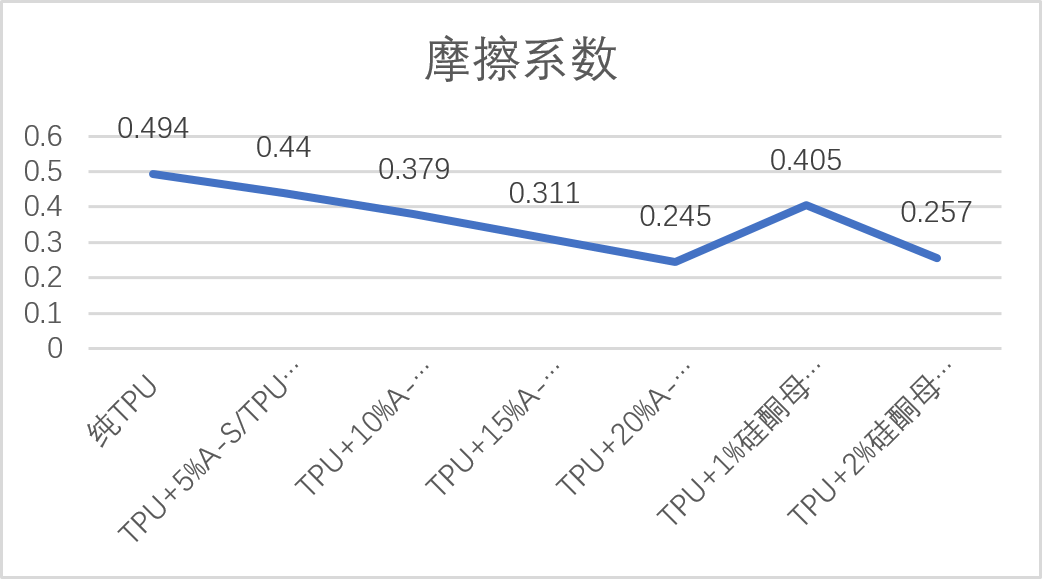

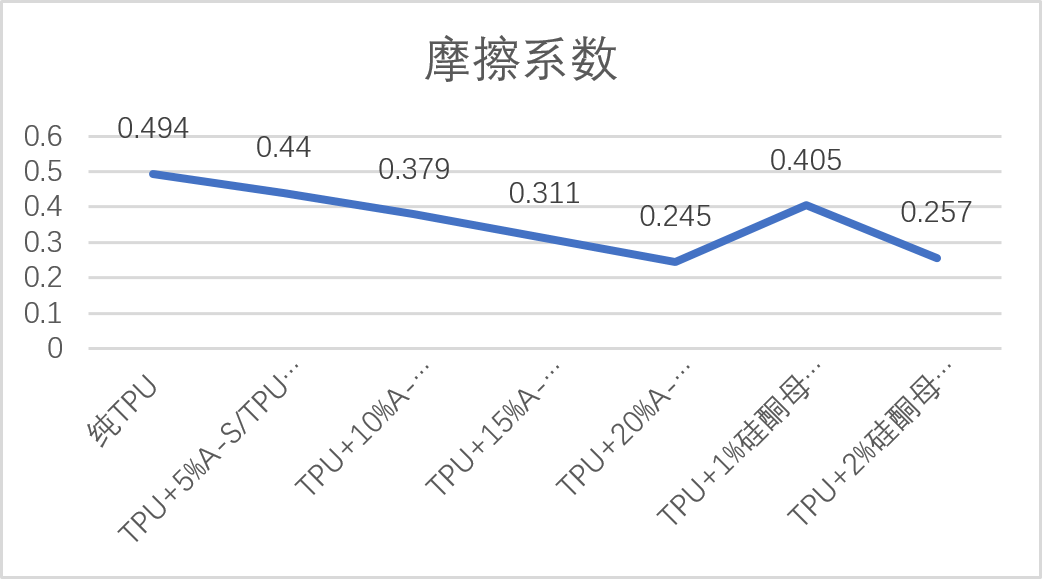

A组:与离型纸的摩擦系数对比(负载:4.9N,接触面积:9.2*3cm, 100mm/min)

备注:

1、试验用TPU为聚醚型80A,ZT300。

2、试验用A-S/TPU母粒的载体为聚醚型80A,ZT300,硅橡胶含量为30%。

3、试验用硅酮母粒为EVA载体硅酮母粒,硅酮含量为40%。

B组:与304不锈钢板的摩擦系数对比(负载:14.43N,接触面积:17*40cm,100mm/min)

备注:

1、试验用TPU为聚醚型80A,ZT300。

2、试验用A-S/TPU母粒的载体为聚醚型80A,ZT300,硅橡胶含量为30%。

3、试验用硅酮母粒为EVA载体硅酮母粒,硅酮含量为40%。

4、在TPU+20%A-S/TPU母粒中,其摩擦系数是巨幅下降的,这和硅橡胶的含量有密切关系。

C组:与羊毛毡的摩擦系数对比(负载:1.96N,接触面积63*63mm, 100mm/min)

备注:

1、试验用TPU为聚醚型80A,ZT300。

2、试验用A-S/TPU母粒的载体为聚醚型80A,ZT300,硅橡胶含量为30%。

3、试验用硅酮母粒为EVA载体硅酮母粒,硅酮含量为40%。

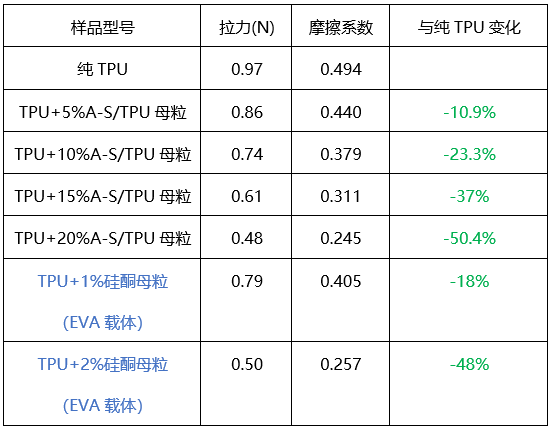

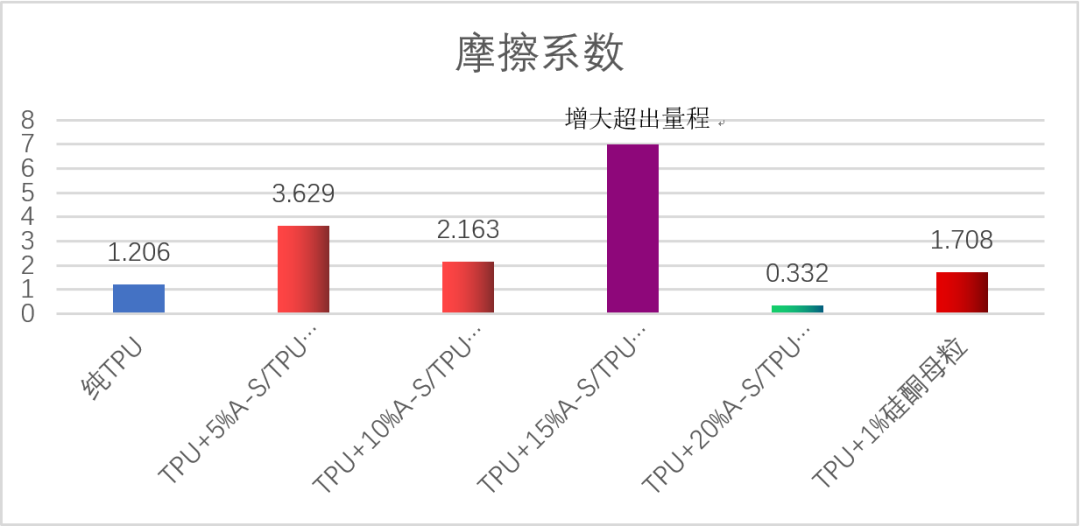

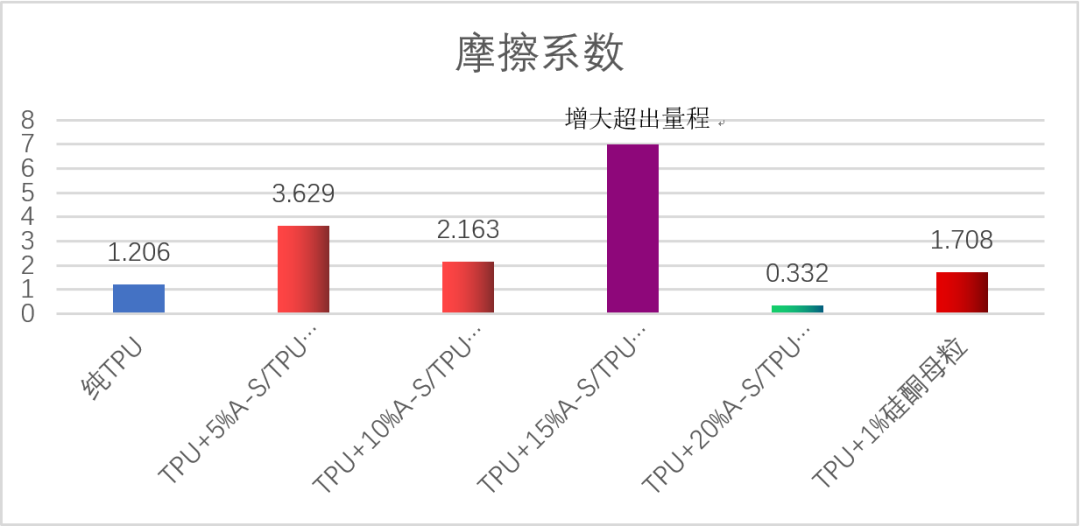

D组:材料自身摩擦系数对比(负载:0.98N,样条尺寸:80*20mm 100mm/min)

1、摩擦系数与所接触的介质关系非常大,与不同介质之间的摩擦系数的数值及变化不完全一致,不是全部上升或下降,更不是线性关系。 2、在TPU+All-SiV母粒与离型纸、不锈钢、羊毛毡等介质的摩擦系数实验中,10%以内的All-SiV母粒的添加量对摩擦系数影响相对较小,而且由于我们All-SiV独特的海岛结构,使其性能一直是稳定的,不会像添加了迁移型蜡和线性硅油那样随着时间延长而变化明显。

3、在添加了10%以内的All-SiV母粒后的TPU材料与自身的摩擦系数急剧增加且增幅巨大,这个特性在一些特殊的对止滑有要求的应用中极具使用潜力。

4、在以上四个介质的摩擦系数实验中,添加量为20%含量All-SiV母粒的TPU材料摩擦系数都是下降的,且降幅非常明显,在一些需要爽滑的产 品中20%的添加量是起始点,超过这个添加量在模具的配合下即可得到“细腻、柔软、爽滑”的极佳触感。

四、 All-SiV在耐磨应用中的特性

昆山融点材料科技有限公司: 0512-55113517 刁小姐:15190193112 刘先生:18915758996 卢小姐:13913220039

原文始发于微信公众号(艾邦高分子):“融点材料科技”最新力作——新型“TPU耐磨母粒”