质子交换膜燃料电池(PEMFC)是一种将化学能转化为电能的装置,具有运行温度低、功率密度高、低温启动快、能量转换效率高和零污染等优点,是很有可能取代内燃机的一种新型汽车动力源。

PEMFC中电化学反应气体的温度会影响材料的特性、反应速度等,温度过高或过低都会影响燃料电池系统性能。因此,水热管理是PEMFC系统不可缺少的子系统,而中冷器是其中重要的部件。

目前在国内外文献中鲜有单独针对PEMFC系统中冷器的研究,只有Takamasa等人从中冷器结构特点出发介绍和比较了各种不同类型中冷器和作用。其它设计燃料电池系统中冷器建模的文件,对具体模型的描述较为简单,往往忽略其动态特性,也少有针对性的仿真分析。

为研究中冷器在PEMFC系统中的作用,本文针对某款实际PEMFC系统中冷器建立了机理模型,利用实验数据对模型进行了验证,并对中冷器冷却效果主要影响因素进行了仿真分析。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

一、中冷器的作用和分类

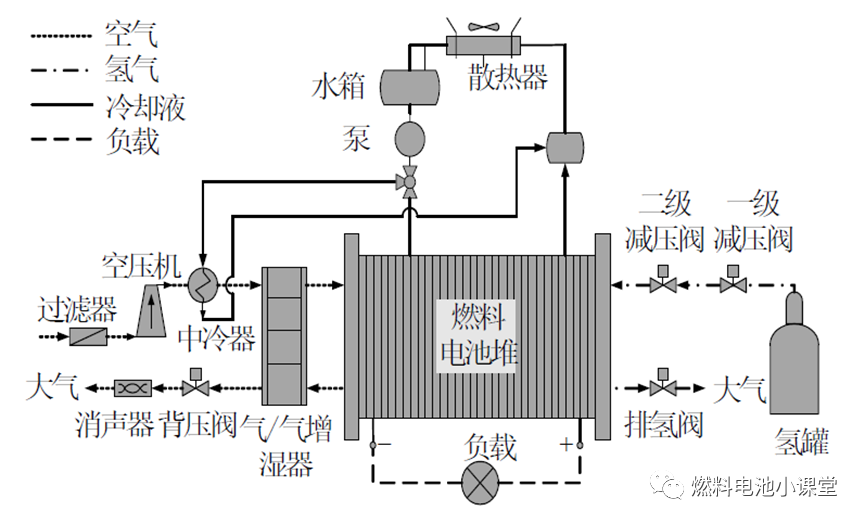

典型的PEMFC系统结构如图11所示。空气经过空压机压缩后,其温度迅速升高,最高可以达到150℃以上,PEMFC属低温燃料电池,工作温度在80℃左右。高温空气直接进入电堆,不但会导致电堆性能下降,还有可能损坏质子交换膜。因此,需要用中冷器降低电堆入口空气温度,使电堆工作在合适的温度范围内。

经过中冷器的高温空气其温度明显下降,但压力下降较小,因此,经过中冷器后的空气相对湿度也会有所提高。尤其是在高压系统中,在同样温度下相对湿度会更高。所以,中冷器主要有降低空气温度和提高相对湿度两个作用。

图1 燃料电池系统组成

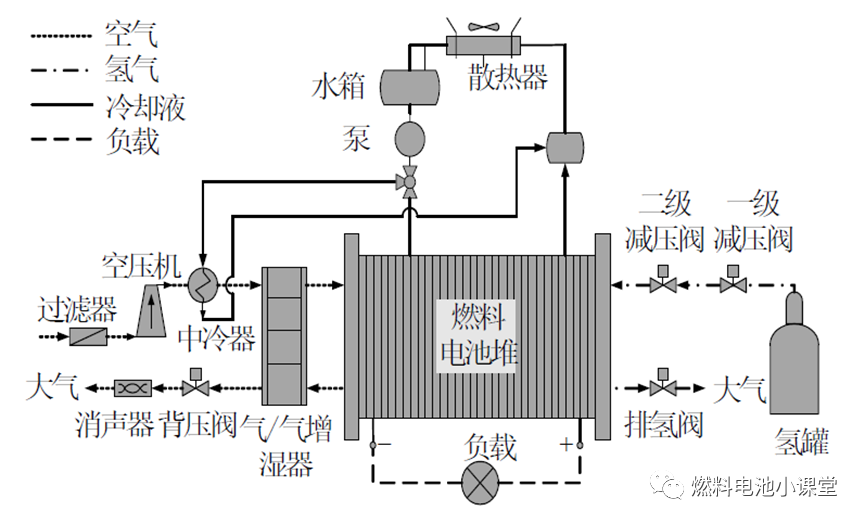

中冷器根据换热操作过程不同可分为简壁式、混合式及蓄热式三大类。间壁式中冷器是工程实际中应用最广泛的一种,可以细分为套管式、管壳式、交叉流式、板式和螺旋板式。文献[4,5]对管壳式和板式两种类型中冷器的质量、体积、压降等进行了详细的介绍和比较。燃料电池系统大多使用间壁式中冷器。按冷却介质不同,间壁式中冷器可分为水冷和风冷两大类,其特征如表1所示。本文研究的是水冷逆流式中冷器。

表1 风冷式和水冷式中冷器特点比较

二、中冷器模型

1、出口空气温度和出口冷却液温度

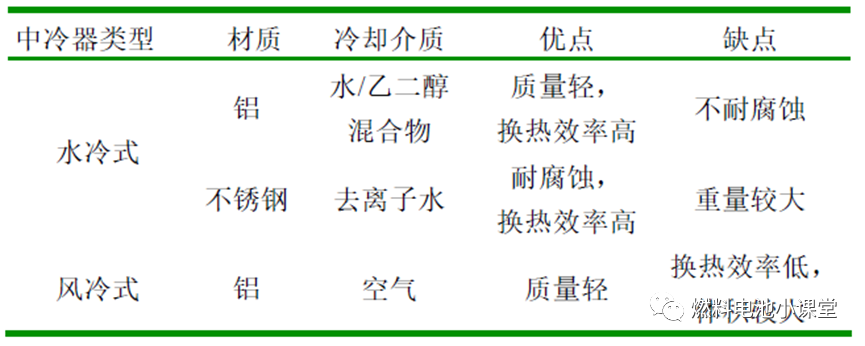

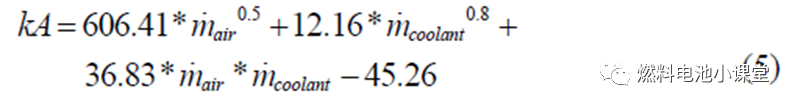

根据传热学原理,针对某款具体的水冷逆流式中冷器(见图2)建立了机理模型。中冷器入口空气的温度Tairin可由空压机模型求得;中冷器入口冷却液温度Tcoolantin可由散热器模型求得。因此,中冷器模型主要计算出口空气温度和冷却液温度。

图2 水冷逆流式中冷器示意图

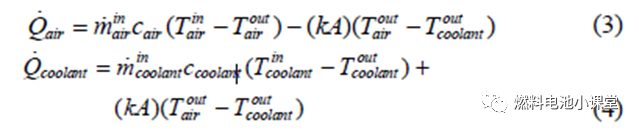

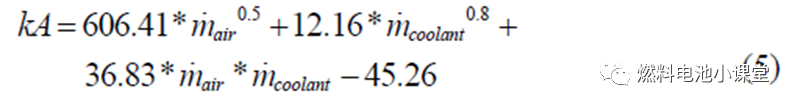

根据传热学原理,中冷器的传热方程可表示为:

从热流或冷流角度单独考虑,其热功率变化可以表示为:

i代表热流或冷流。

根据中冷器的散热原理,冷热介质的热量变化由冷热介质间的热传导(即(1)和介质本身的热功率变化(即式(2)))两部分组成。

模型假设:(1)中冷器的热交换仅限于冷却液和热空气之间进行;(2)为了便于计算,冷却液和热空气的平均温差用出口温差来表示。

从而得到关于中冷器出口空气温度的动态方程。在式(6)、(7)中,式子左边的τair和τcoolant两个参数影响温度变化的动态过程,而不影响温度的稳态值。

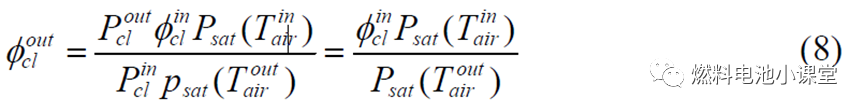

2、相对湿度

经过中冷器后空气相对湿度的变化量为:

三、模型验证与仿真分析

1、模型验证

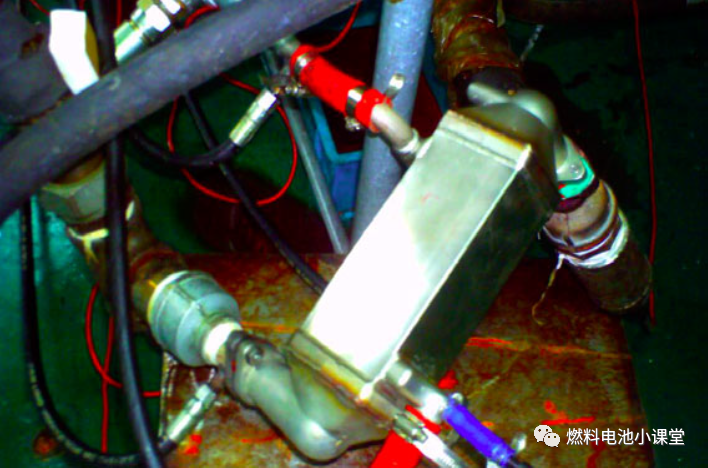

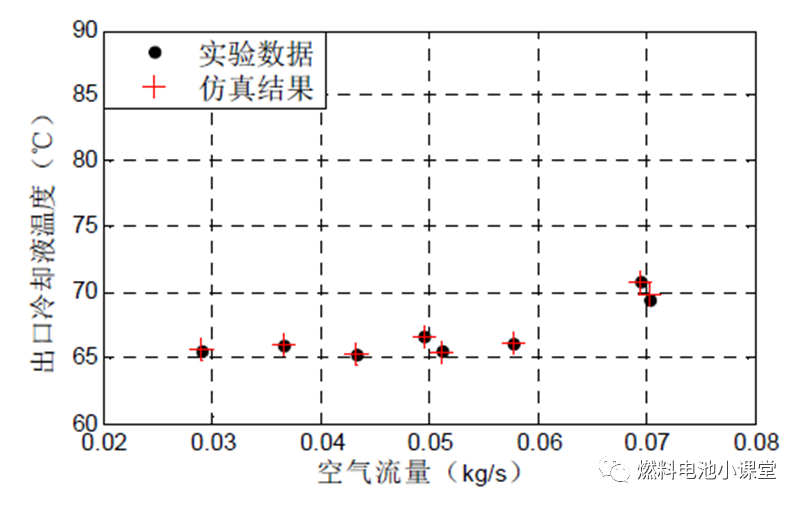

本模型是针对某实际的45kW质子交换膜燃料电池系统的中冷器建立的,利用该中冷器(如图3所示)在标准状态下进行了实验,将仿真结果与实验数据进行比较,验证结果如图4、5所示。

图3 中冷器实物图

图4 出口空气温度结果比较

图5 出口冷却液温度结果比较

由图4可知,中冷器出口空气温度随空气流量的增大而升高。模型的仿真结果有一定的偏差。如图5所示,中冷器出口冷却液温度随着空气流量的增大而升高,但升高不明显,和实验结果之间的偏差非常小,这是因为冷却液的比热容较大,且流量远比空气流量大,当空气流量变化时,出口冷却液的温度变化很小。

中冷器出口空气温度偏差和冷却液温度偏差全都控制在1%以内,模型误差在合理范围内。因此,模型是可信赖的,可用于中冷器冷却效果影响因素分析。

2、仿真分析

(1)动态响应分析

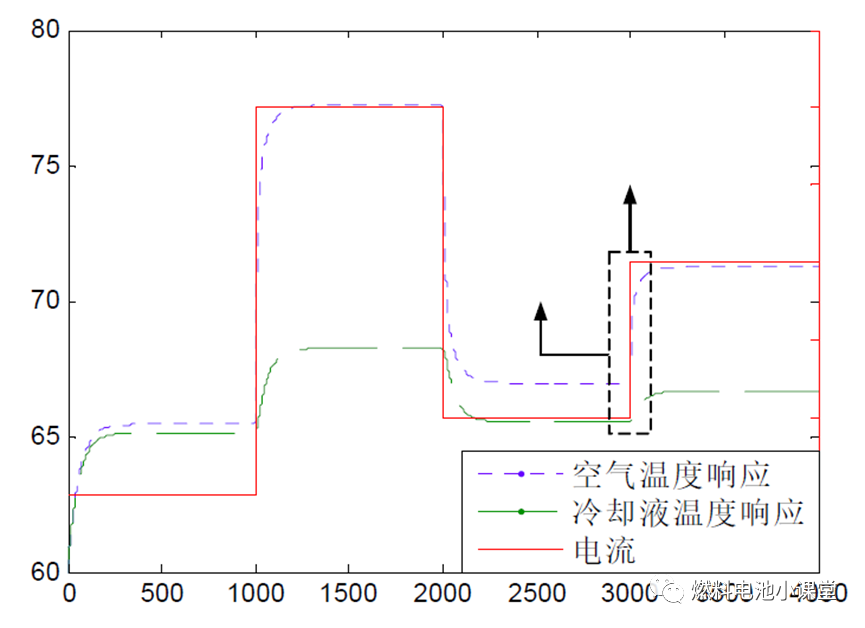

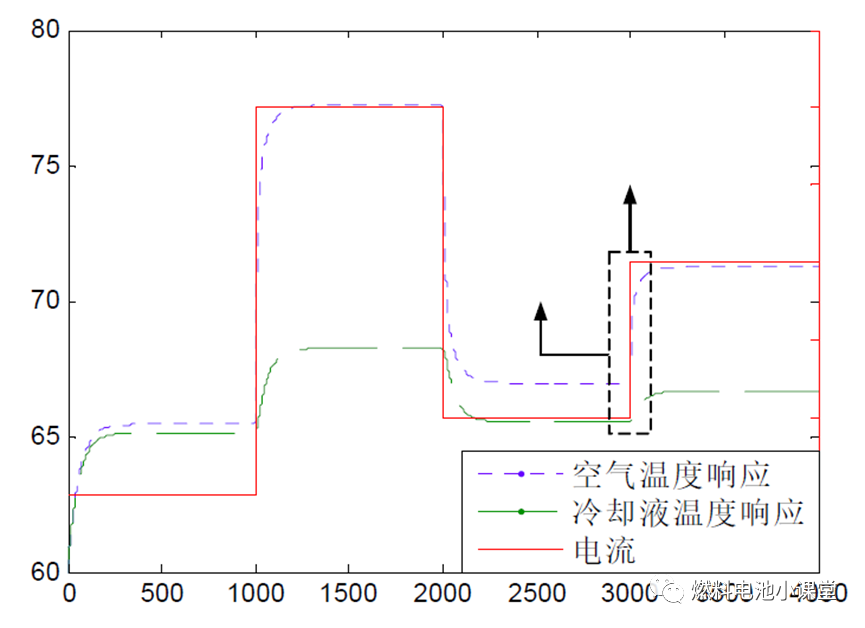

本文建立的中冷器模型为动态模型,故可进行动态响应分析。根据实际运行的负载工况电流,可得到中冷器的动态响应曲线,如图6所示、从图中可以看出,当空气流量发生阶跃变化时,空气温度的响应时间在170秒左右,冷却液温度的响应时间在200秒左右,与实际中冷器的温度响应过程一致。

图6 中冷器动态响应曲线

(2)冷却效果影响因素分析

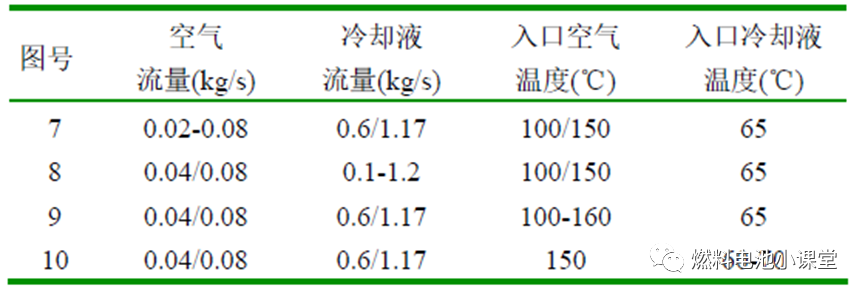

根据实验数据和仿真结果可知,中冷器的换热效率主要受冷却液流量、空气流量、入口空气温度、入口冷却液温度四个影响因素进行了仿真分析,仿真结果如图7-10所示,各图的仿真参数设置如表2所示。

表2 影响因素仿真参数表

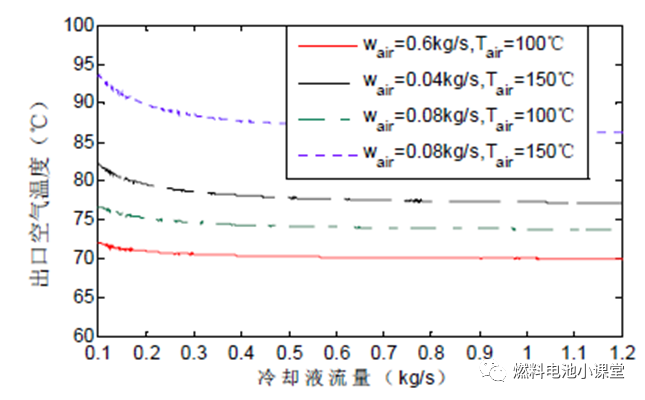

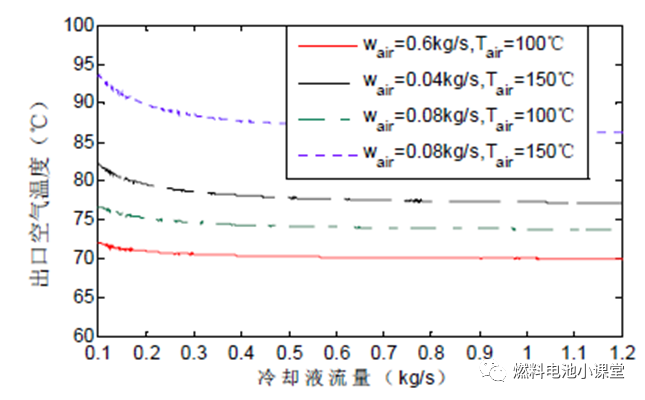

图7 空气流量对出口空气温度的影响

图8 冷却液流量对出口空气温度的影响

图8显示的是冷却液流量对出口温度的影响,当冷却液流量增大时,出口空气温度有所下降,但当流量超过0.6kg/s时,其对出口空气温度的影响较小,即调节冷却液流量的方式只有在一定流量范围内有较好的作用。在这个范围内,入口空气温度越高,流量越大,调节效果越明显。这是因为当流量超过一定程度时,由于受到2换热能力的限制,中冷器出入口温差变化不大,此时冷却水流量的变化对中冷器换热量的影响很小。该仿真结果与文献[12]的结果一致。

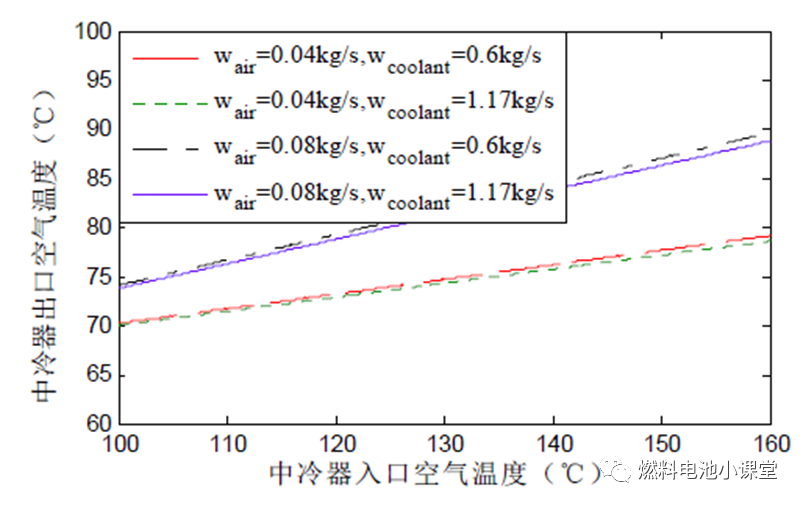

图9显示的是入口空气温度对出口空气温度的影响,显然出口空气温度随着入口空气温度的升高而升高,且空气流量越大,入口空气温度的影响越明显。以上分析表明,空气流量和空气温度的变化对出口空气温度的影响较大。

图9 中冷器入口空气温度对出口空气温度的影响

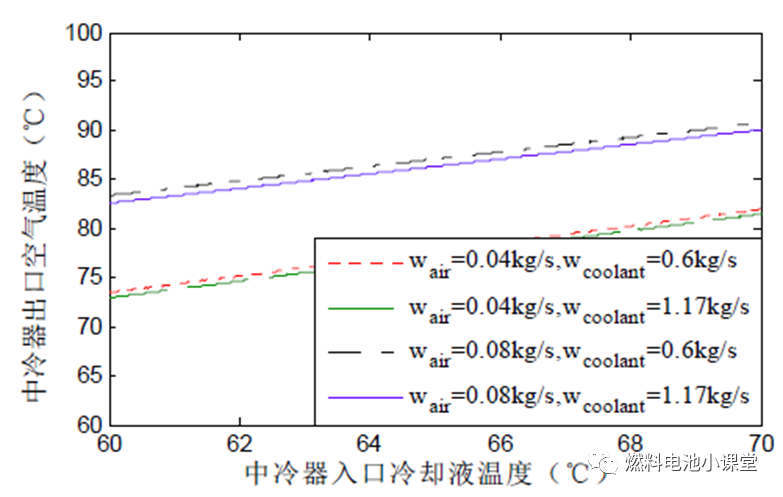

图10 中冷器入口冷却液温度对出口空气温度的影响

四、结论

中冷器是PEMFC系统的一个重要部件,本文根据传热学原理,针对某款实际水冷逆流式中冷器建立了机理模型,仿真结果和实验数据的对比结果表明,本文建立的模型能够较准确地反映中冷器的工作原理,可以用于完善PEMFC系统建模和仿真。基于中冷器模型,本文还对中冷器主要冷却效果的影响因素进行了仿真分析,仿真结果表明,中冷器入口的空气温度和流量对出口空气温度影响较大;在一定范围内,调节冷却液流量能够有效调节出口空气温度。仿真分析结果对制定燃料电池系统水热管理控制策略具有一定的指导作用。

来源|《系统仿真学报》,作者:周苏,俞林炯,高昆鹏,章桐

原文始发于微信公众号(艾邦氢科技网):质子交换膜燃料电池系统中冷器建模与仿真