自动铺带机是小曲率、翼面结构的典型制造装备。自动铺带技术是复合材料行业从手工铺叠加工向自动化加工发展的一个里程碑,它在欧美国家取得了工程化应用,在国内也逐渐应用于复合材料铺叠,以此推动复合材料行业向自动化、数字化、信息化数控加工技术方向发展,解决了手工铺叠大尺寸、小曲率带来的零件铺叠质量不稳定、效率低等问题。

自动铺带技术的裁剪、加热、定位、铺叠、辊压均采用数控技术自动完成,它涉及自动铺带复合材料铺层设计、铺带工装设计、预浸料裁剪技术、铺放CAD/CAM 技术、自动铺放工艺技术、铺放监控、成本分析等多个研究方向。

本文主要以自动铺放工艺技术应用为研究方向,采用西班牙M.Torres 公司制造的龙门式十一轴自动铺带机,将预浸料在铺带头中完成特定形状的切割,加热后在压辊的作用下铺贴到模具表面,完成预浸料的裁剪、加热、定位、铺叠、辊压等工艺流程。

在机翼蒙皮的制造当中,预浸料的黏性、加热温度、背衬纸厚度及强度、铺放速度、压辊压力、铺带工艺参数的设置, 以及铺带方式的处理技巧,这对能否成功应用自动铺带技术制造出高质量的零件有直接影响。

本文通过对某型机复合材料机翼蒙皮的结构和材料进行分析和试验,制定了某型机机翼蒙皮的铺带制造工艺方案, 采用自动铺放、激光投影与自动下料技术,制造出某型机机翼蒙皮。经多件产品铺带制造验证,机翼蒙皮无损检测内部质量合格,铺带间隙和表面质量满足设计要求,实现了自动铺带技术在某型机机翼蒙皮自动铺带应用,为铺带机技术在复合材料铺带的应用奠定了坚实的基础。

某型机机翼蒙皮结构特点及制造方案

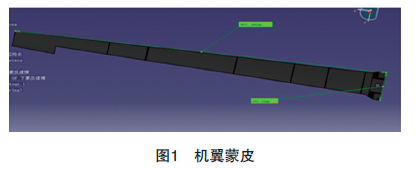

该蒙皮选用T700/LT-03 A 高强碳纤维/ 中温固化环氧树脂干法预浸料,材料幅宽为150mm。该产品尺寸较大,纵向最长9.6m,最宽位置0.95m,应用自动铺带技术完成该蒙皮零件的铺带,需要根据零件结构特点,做相应的铺带程序设计,完成零件的铺带,如图1 所示。

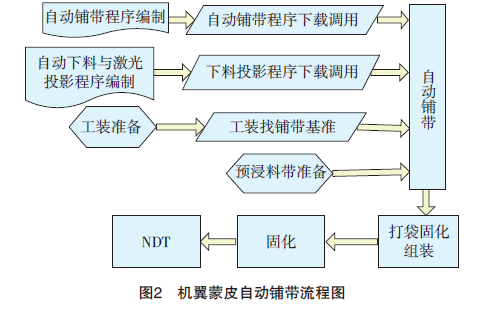

根据机翼蒙皮的特点,采取的工艺流程为:自动铺带+ 手工铺叠,结合自动下料和激光投影技术,完成此次零件铺带,流程图如图2 所示。

自动铺带技术的应用和关键控制点分析

在应用自动铺带技术铺带机翼蒙皮零件过程中,须控制好影响到铺带质量的以下几点关键因素。

自动铺带技术所铺放的复合材料称为预浸料,它作为复合材料制造过程中的中间产品,直接影响到复合材料构件的质量。预浸料主要由树脂与碳纤维构成,缠绕成卷,因初始有一定的黏性,为防止保存时相邻的预浸料带相互粘结,预浸料背后有一层背衬纸,背衬纸起着传递预浸料带的作用。预浸料带的技术指标主要包括黏性、铺覆性、树脂含量、单位面积纤维质量、存储期等,其中黏性与铺覆性对铺带机铺放成功与否至关重要。

预浸料带黏性是指预浸料带与模具或其他预浸料带之间形成粘结的能力,预浸料带黏性必须适中。黏性过小,相邻料带之间无法顺利贴合,料带将无法精确铺放;黏性过大,铺带出现失误后,修改困难。

预浸料带的铺覆性是指预浸料带与不同曲率的模具表面之间的适应性,其中纤维和背衬纸是影响铺覆性的主要因素,若预浸料带铺覆性较差,料带则易断裂,或形成架桥、褶皱,导致自动铺带受阻,不易形成生产力。此次蒙皮铺带的预浸料为T700/LT-03 A 高强碳纤维/ 中温固化环氧树脂干法预浸料,铺带温度的设置会影响预浸料的黏性和铺覆性。

一方面,在铺带加热温度范围内,随着温度升高,树脂粘度下降而流动性上升。随着树脂流动性上升,树脂对预浸料界面的浸润能力提高,这样可以提高预浸料之间或者预浸料与模具之间的贴合能力,有利于铺放过程顺利进行。但另一方面,随着温度的上升,预浸料变“软”,这样在铺放过程中增大预浸料在复杂模具表面形成架桥的机会,温度越高,预浸料越容易老化。

因此,在机翼蒙皮自动铺带中,加热温度的选取倾向于防止褶皱、架桥的产生和预浸料老化,一般设置在40℃ ~60℃。

将铺层的每一片料带精确铺贴到位,针对自动铺带做控制设计,这是自动铺带技术应用的基础。精确铺放控制需要做好以下几点工作,方能保证蒙皮按设计数模精确铺带出来,并达到工艺要求。

1)铺带模具涂刷微量树脂

首先用丙酮浸润料带,将稀释出的微量树脂混合丙酮均匀涂刷于模具上,保证模具有一定黏性,目的是将第一层按程序精确铺带至模具上。第一层料带是否精确铺带,直接影响后续铺层的精确铺带、准确定位和间隙控制。

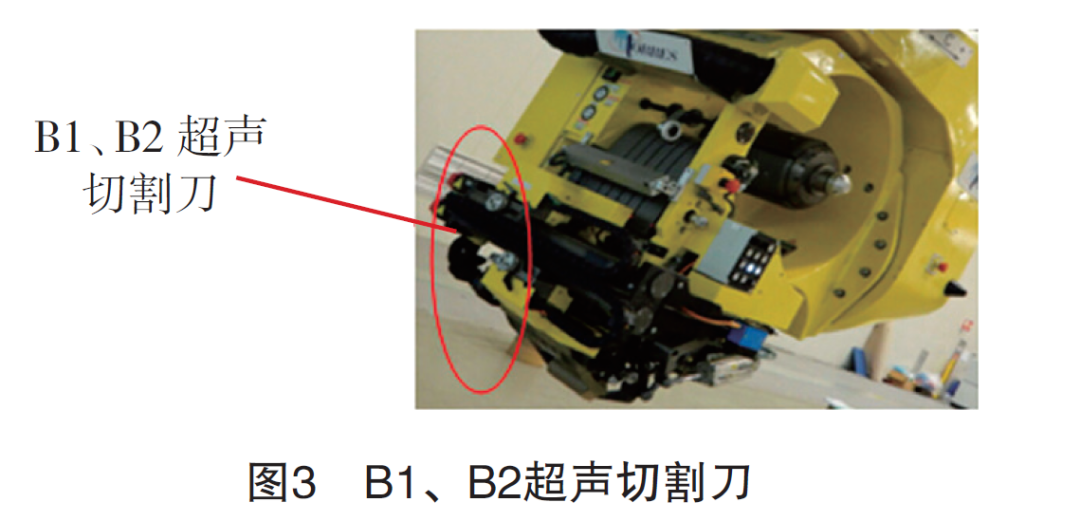

2)超声切割刀调整

调整好超声切割刀B1、B2 的切割深度,防止过切导致料带断裂。调整的方法应根据现场切割情况再做适应性调整,切割刀见图3。

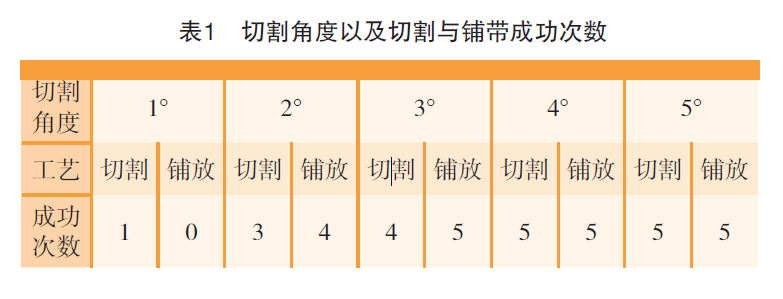

3)最小切割角度设置

机翼蒙皮在切割形状时,最小切割角度的设计是否精准,将直接影响程序生成后置加工代码,零件铺层能否铺放成功。

通过选取材料T700/LT03A,分别进行1°、2°、3°、4°、5° 切割角料带切割试验,其中铺放温度50℃,重复5 次记录切割及铺放成功次数如表1 所示。

由表1 分析得出,复杂形状切割铺放时,最小切割角度越小,切割及铺放成功率越低, T700/LT03A 最小切割角度至少应大于等于3°。

为保证铺带效率和成功率,该蒙皮选用T700/LT-03A 高强碳纤维/ 中温固化环氧树脂干法预浸料,在程序设置的切割角度为4°。

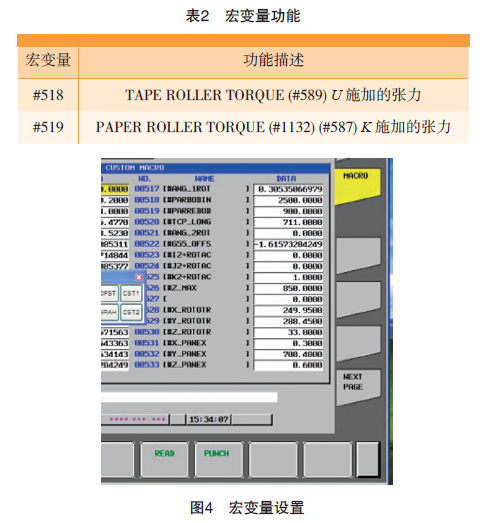

4)Z轴零点的调整,U轴、K轴张力的调整

在Fanuc 30i 宏变量(MACRO)面板中调整宏变量#518(U 轴施加的张力)、#519(K 轴施加的张力)的数值,以及Z 轴绝对坐标值, 以防止料带背衬纸断裂和铺叠面与工装拟合不够。宏变量功能如表2 所示,设置如图4。

5)铺带程序设计

铺带机由150mm 幅宽的预浸料带逐块铺满一个铺层,每一块的初始铺放和准确定位直接关系到了该条料片能否成功铺带,否则褶皱、搭接、间隙超差、定位不准,将导致料片裁剪变短或作废,并需重新再次铺叠。因此在程序设计时,采取如下措施:

● 对于铺带足够长(目前经验参数约为200mm 以上)或者料片有一端在零件余量线上的,加长SHOE 的工作长度,以加大料片与工装或上一铺层的接触面积;

● 铺带尾端为直角,且长度较短(约400mm 以下)的可以不使用ROLLER 的,不进行ROLLER 切换,改为SHOE 铺放后根据实际情况,单独进行二次压实;

● 对于长度短于200mm 的复杂图形或特殊图形,铺叠难度较大,改用手铺或加长铺层长度。

6)铺带速度的设置

铺带速度与层间剪切强度成反比, 在压辊压力作用下,树脂与纤维之间充分浸润是需要一定时间的,速度越小,树脂与纤维之间的浸润越充分,层间剪切强度越高;反之,铺放速度越快,层间剪切强度越低,铺带成功率也随之降低,但生产效率高。因此,为了保证生产效率和铺带的质量,一般设20~40m/min(铺带机最大铺带机速度为50m/min)。

7)铺带间隙的控制设置

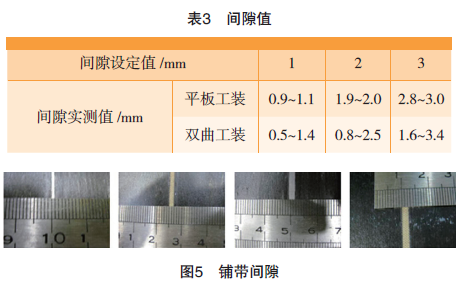

在平板工装和双曲工装上,铺叠长1m的料带3 条,自动铺带程序分别设置间隙1mm、2mm 和3mm, 测量间隙值见表3和图5。

铺带机间隙设定为1.0mm,间隙可控制在2mm 以内,且没有搭接现象,满足工艺铺带要求。

8)自动铺带辊压压力设置

选取平板工装, 铺叠厚度为2mm 的单向板, 选取橡胶辊压实压力分别为1、2、3… 7Bar。按JC/T773 测试层间剪切强度;按GB/T 3356 测试弯曲强度和弯曲模量;同辊压下试验件的性能数据见表4。

自动铺带辊压测试结论:

● 自动铺带时,铺放的层压板拉伸强度、剪切强度和弯曲强度随橡胶辊压的变化不大;

● 自动铺带时,弯曲模量在辊压超过3Bar 时,趋于稳定。在低于3Bar 下,由于内部压实不理想,在受到外力时,应变产生在内部,外部应变较小,因此表现出模量成负的线性关系;

● 自动铺带时,弯曲强度随辊压增大而上升,但上升幅度有限;

● 使用T700/LT03A 自动铺带时,该零件选用橡胶辊压力为7Bar,一般建议设置为4~7Bar。

将默认的交叉异向铺带改进为同向铺带,提高了设备运行的可控性和安全性。交叉异向铺带每铺带完成一个料带,均会沿C 轴旋转180°,持续操作设备时间较长的操作者,忽略此设备动作易造成工伤事故。而同向铺带正好避免了这个问题,铺带均朝同一方向,提高了可控性和安全性。

自动下料与激光投影技术配合使用,针对小铺层手工铺叠,解决了料片小、铺带定位难的问题,保证了零件制造的精确性。

采用上述的铺带设计和工艺方案,应用于某型无人机复合材料机翼蒙皮的制造,经过多架份的

制造验证,机翼蒙皮的内部质量经超声检测合格,表面质量与随炉件力学性能合格,满足设计技术要求。

结论

通过自动铺带技术应用于某型机机翼蒙皮铺带,得到以下结论:

1.通过对某型机机翼蒙皮的材料和结构进行分析,可以采用自动铺带技术,实现自动化制造,并符合工艺制造要求,无损检测合格,随炉件性能合格;

2 .采用自动下料+ 激光投影技术,混合自动铺带技术,应用于复合材料小曲率大尺寸零件的制造,可以提高零件的精确制造;

3.自动铺带技术自有其局限性,我们需要控制好预浸料的各项技术指标,提高预浸料带的可铺覆性,根据零件的结构需要不断总结调整铺带参数,才能够应用自动铺带技术制造复合材料零件。

虽然自动铺带技术已成功应用于某型无人机复合材料机翼蒙皮的制造,但铺带工装、零件铺层的设计会影响自动铺带技术的应用,所以要想自动铺带技术推广应用于各型机的铺带,需要与飞机设计单位协调沟通好铺层的设计,与工装设计单位协商好自动铺带机运行对工装型面的要求。

来源:黄当明,聂海平. 自动铺带技术在复合材料机翼蒙皮的应用[J]. 航空制造技术, 2017, 60(4): 97-100. (文章转载自复材邦)

原文始发于微信公众号(艾邦复合材料网):自动铺带技术在复合材料机翼蒙皮的应用