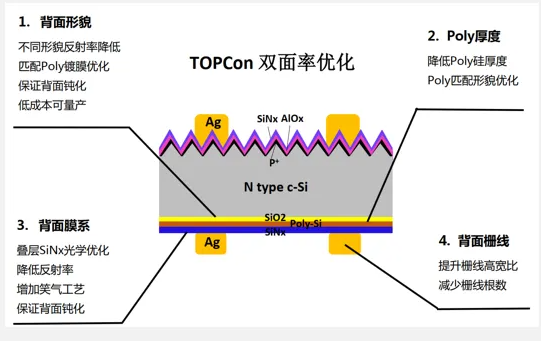

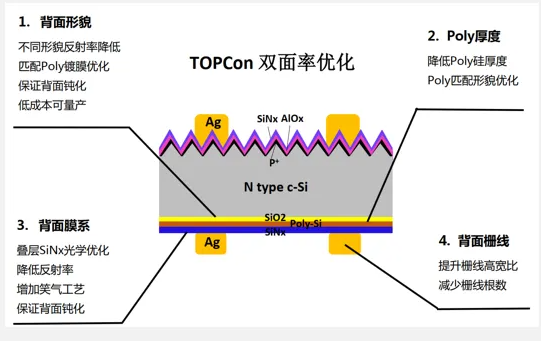

1)金属化成本降低,通过SMBB、激光转印和栅线图形优化等技术降低银浆使用量;

2)硅材料降本,目前N型硅片较P型存在6%-8%的溢价,通过大尺寸薄片化降低硅片成本,目前减薄带来的价格下降低于节省的硅料成本,未来不排除电池厂寻求代切片服务代替购买成品的可能性;

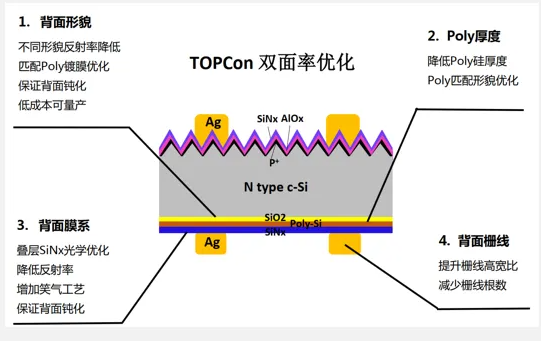

4)提升工艺,双面钝化工艺以及掺杂技术优化提升效率达到降本目的。同时TOPCon主流的LPCVD工艺存在石英管/舟损耗问题,目前可以通过涂层工艺将石英管寿命提升至4-12个月,石英舟寿命约6个月对应清洗周期15天,当前每年更换2-3次炉管,石英件成本200万/GW,仍存在较大降本空间。

TOPCon量产效率突破25%,效率提升路径清晰。目前先导智能的GW级TOPCon整线量产效率突破25%。下阶段TOPCon引进激光SE技术预计可将转换效率提升至25.5%。后续通过引入Poly finger以及双面Poly技术可将转换效率提升至26%以上。进一步细分,栅线高宽比优化以及金属复合提升分别带来约0.30%效率提升,背面吸收光优化提升约0.10%,正背面钝化提升以及金属接触提升预计也可分别带来0.15%效率提升;硅片品质也可带来0.25%左右的效率提升。

TOPCon多种技术路线并存,PECVD潜力值得期待

TOPCon制备关键-氧化层与掺杂多晶硅层的沉积。根据氧化层和掺杂多晶硅层的沉积方法的不同,TOPCon存在多种制备路径。氧化硅层制备中,湿化学氧化法多属于实验室制备方案,工业上以热氧化和PEALD为主。掺杂多晶硅薄膜层则使用薄膜沉积设备,一般划分为PVD、CVD以及ALD技术。PVD技术沉积速率最快但后盾均匀性较差,可应用于HJT的透明电极;CVD技术主要包含PECVD和LPCVD应用最为广泛,CVD设备成熟度较高,沉积速率和镀膜均匀性也较为均衡;ALD设备沉积速率最慢但均匀性最好。

TOPCon存在四种主流量产路径,LPCVD+磷扩占据上半年90%的出货。

1)LPCVD法,即低压化学气相沉积,在低压条件下热分解气体源或化学反应沉积所需薄膜,目前行业占比约67%,国内外起步较早,基础工艺成熟但原位掺杂速率较慢一般配合磷扩散炉且存在较重的绕镀问题,但拉普拉斯使用水平插片可将绕镀控制在10mm以内,预计年底推广;

2)PECVD法,即等离子体增强化学气相沉积,借助微波或射频等使含有薄膜组成原子的气体,在局部形成等离子体,而等离子体化学活性很强,很容易发生反应,在基片上沉积薄膜,目前行业占比约24%,PECVD的优势在于可以实现SiO2隧穿层,poly层,原位掺P三合一,减少设备数量提升生产效率,但PECVD沉积的SiO2隧穿层均匀性较差影响转换效率,同时存在一定的绕镀的问题;

3)PEALD+PECVD法,使用PEALD沉积SiO2隧穿层解决原有的不均匀性问题,同时使用PECVD可以较好的完成poly层沉积和原位掺杂,减少绕镀;

4)PVD法,即物理气相沉积,利用氧气电离形成隧穿、硅源靶材轰击的方式进行沉积Poly,不存在绕镀问题,但受制于设备价格高且良率约95%低于LPCVD的97%,产业化进度较慢,行业占比约9%。

LPCVD线路-50GW级别量产,技术明确正处于快速扩张期

LPCVD技术路线成膜速率在5-8nm/min,使用单插时4300pcs,双插时8000pcs具备产能大,氧化生长质量高等优势,同时LAPLACE水平插片可将绕镀控制在10mm以内。

GW级别的量产效率达到24.9%,研发实验室效率来到了25.7%,同时GW级别的产品良率达到97%,在效率、良率、产能以及成本上达成了较好的兼顾。

目前仍存在的问题是石英件的损耗,以目前每年200万元/GW的成本计算,预计增加0.002元/W的成本,同时沉积速率仍然较慢,存在改良空间。

PECVD技术路线成膜速率在10nm/min,采用原位三合一方式,生产效率较高设备机台数更低,绕镀面积在2mm以内,但良率以及效率数据仍旧等待GW级验证。

但PECVD生产的氧化层不均匀导致效率离散性较高,原位掺杂也会导致陶瓷环导电缩短石墨舟的维护周期,同时也存在PH3消耗过高等问题。PECVD设备投入低于LPCVD,生产效率较高若良率验证具备优势,未来有望迎来较大规模扩张。

PVD技术路线由江苏杰太主导,磁控溅射需要用到靶材,虽然PVD不存在绕镀现象,但PVD设备每30天需要保养约2天,同时更换靶材也需要3天时间,GW级别验证的量产效率为24.5%,良率仅为95%,明显低于LPCVD路线,同时设备价格也高于LPCVD路线,现阶段PVD路线优势不明显,未来扩产速度将会低于LPCVD和PECVD。

来源:东北证券

原文始发于微信公众号(光伏产业通):TOPCon降本路径及设备各技术路线进展