消费电子的外观结构件制造要求材料加工性好且轻便美观,6系铝合金成为理想材料。本文分析了激光焊接铝合金具有的优势,以及激光+焦点监控技术在AR/VR眼镜焊接中的应用。

伴随着5G时代的到来,消费电子市场得以加速发展,TWS耳机、AR/VR智能眼镜等市场逐渐兴起,2021年全球AR和VR智能眼镜市场销售额达到了204.7亿美元,预计到2028年将达到348亿美元。消费电子的外观结构件制造要求材料加工性好且轻便美观,6系铝合金具有强度高、导热性良好、可切削和化学抛光效果好等优点,是制造电子产品外观结构件的理想材料,广泛应用于消费电子外壳。

激光加工具有高聚焦性和传导性,可以避免热量的散失和浪费。激光焊接通过脉冲光束或者连续的激光束来实现高速、高效、高质焊接。当功率密度足够高的激光束直接照射铝合金表面时,铝合金表面瞬间蒸发汽化形成“匙孔”,通过激光光束摆动和移动使匙孔处于流动的稳定态,即匙孔周围的熔融金属随着匙孔的前移实时填充匙孔移开后留下的空隙冷却形成焊缝。

消费电子铝合金结构件的组装离不开焊接工艺,目前应用于铝合金的焊接技术可归为三类:(1)TIG焊、MIG焊、等离子弧焊;(2)激光焊、电子束焊;(3)搅拌摩擦焊等。基于铝合金线膨胀系数大、高导热率等特性,结合智能制造、高效焊接的发展趋势,激光焊接铝合金成为主流的焊接方式之一。与传统的TIG焊和MIG焊相比,激光焊接铝合金具备以下优点:(1)能量密度高,热输入量小,焊接变形小;(2)焊接速度快;(3)配合视觉定位系统、摆动焊接系统和工装吹气系统,可得到优质焊缝。

本文以材质为6系铝合金、厚度小于1mm的VR眼镜为例,采用的激光焊接方式为拼接焊,无炸点和气孔等缺陷,焊缝轨迹为沿外轮廓焊接一周。

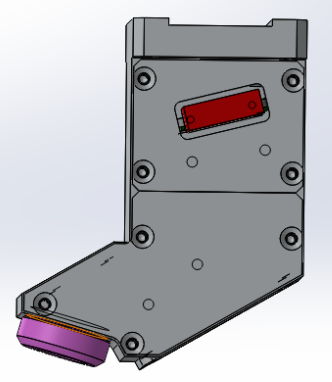

由于VR眼镜的外轮廓为无规则图形,形似“蜗牛”状,结合铝合金材质特性,VR眼镜轮廓焊接采用单模激光器+三维四轴+焊接工装+焦点监控模块+CCD定位+摆动焊接头搭配同轴保护气装置,其中: (1)单模激光器光束质量高(M²<1.4),焊接穿透力强; (2)三维四轴包括X、Y、Z、W轴,丝杆搭配伺服电机可以保证VR眼镜高速旋转焊接; (3)焊接工装将VR眼镜的左右两部分进行压合,保证焊接无间隙; (4)焦点监控模块专用于无规则图形的激光焊接应用,确保焊缝一致性,保证焊接效果; (5)CCD定位可以保证焊缝位置一直处于拼接位置正中心,并在焊前预防来料异常(如装配间隙大、焊缝位置偏移等问题); (6)摆动焊接头+同轴保护气装置,保护激光与铝合金进行热作用时发生氧化,且摆动焊接方式可以扩大匙孔尺寸,利于规避焊接气孔和裂纹等缺陷。

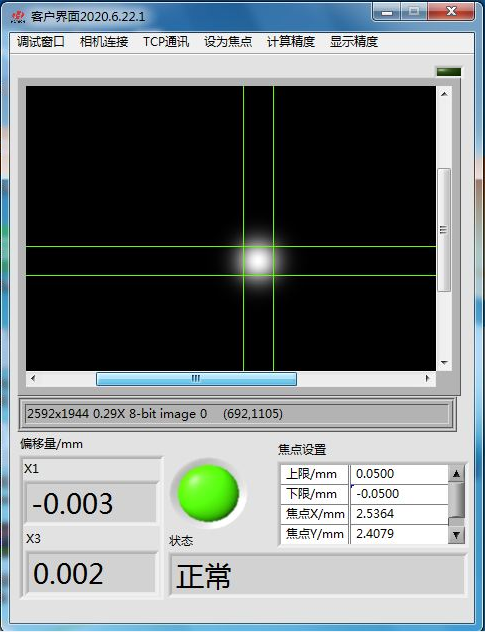

焦点监控模块主要包含相机和控制软件,其硬件示意图和软件界面如下图1所示: 图1-1焦点监控模块示意图 图1-2软件界面

焦点监控的工作原理:采用设备激光器自带指示红光,使用相机接收在样品上反射光的图像信息,然后通过图像处理,对光斑位置及相对激光焦点的垂直轴偏移量进行校正,得到线性关系,从而实现快捷焦点监控和校正的功能。焦点模块的核心技术指标如下表1所示: 表1 焦点监控模块技术指标 传感器类型 CMOS

供电及接口 USB 2.0及以上

基准距离 195.8mm 基于所用场镜工作距 垂直测量范围 ±5mm

水平测量范围 直径为10mm尺寸的圆形区域

光源 0.1~1mW 激光器自带指示红光 (可见光) 红光指示光斑尺寸 基于激光器自带指示光尺寸

线性度 ≥99.9%

测量精度 平面:±0.1mm 斜面:±0.2mm

对焦速度 6fps

静态稳定性 ±0.01mm

环境抗耐性 环境温度:10~35℃ 相对湿度:35~85%RH

外壳材质 铝合金

重量 ~0.4kg

适用范围 激光器自带指示红光,且常亮

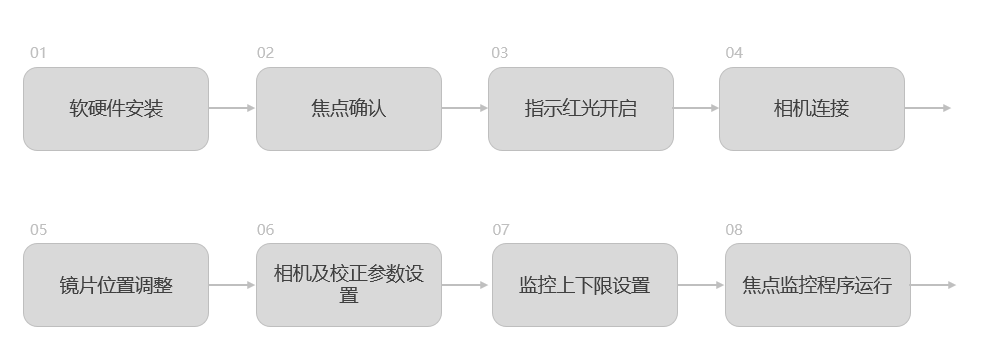

焦点监控模块的使用步骤如下:

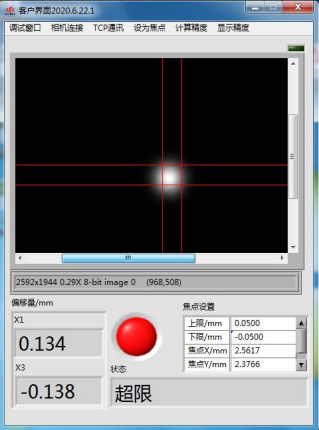

为保证焊接效果,不同焊缝位置焦点差异控制在±0.2mm,焦点位置差异实时显示在软件界面上,软件界面会显示“绿灯”正常和“红灯”异常提示,如下图2所示: 图2-1 焦点位置正常 图2-2 焦点位置异常

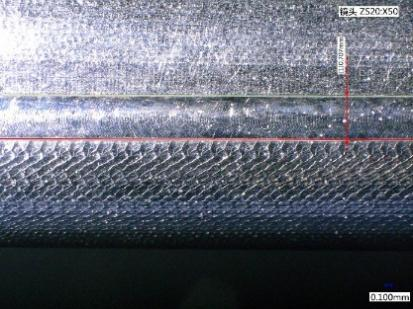

通过使用具有上述单元模块的焊接设备,焊接参数及焊接效果下如图3所示: 图3-1 焊缝效果图 图3-2 切片图

表2 焊接参数表 焊接功率(W) 摆动频率(Hz) 焊接速度(mm/s) 摆动宽度(mm) 320 350 35 0.7

高功率激光三维焊接均使用机器人+三轴工装实现三维焊接,而精密激光焊接中焦点监控搭配激光摆动焊接技术正成为不规则图形焊接工艺的标准配置,其较强的焊接适应能力,使激光+焦点监控技术在3C消费电子、新能源电池、五金及医疗等行业的应用会越来越广。

来源:华工激光

原文始发于微信公众号(艾邦VR产业资讯):激光+焦点监控技术在AR/VR眼镜焊接中的应用