该文主要内容引用英特尔一篇技术文章“Thermo-compression Bonding for Fine-pitch Copper-pillar Flip-chip Interconnect– Tool Features as Enablers of Unique Technology”

2010年Iphone 4横空出世,轻薄又强大的性能深深震撼了消费者。消费电子产业注定要在轻薄的赛道上狂飙猛进,而PC领域更不会独善其身。

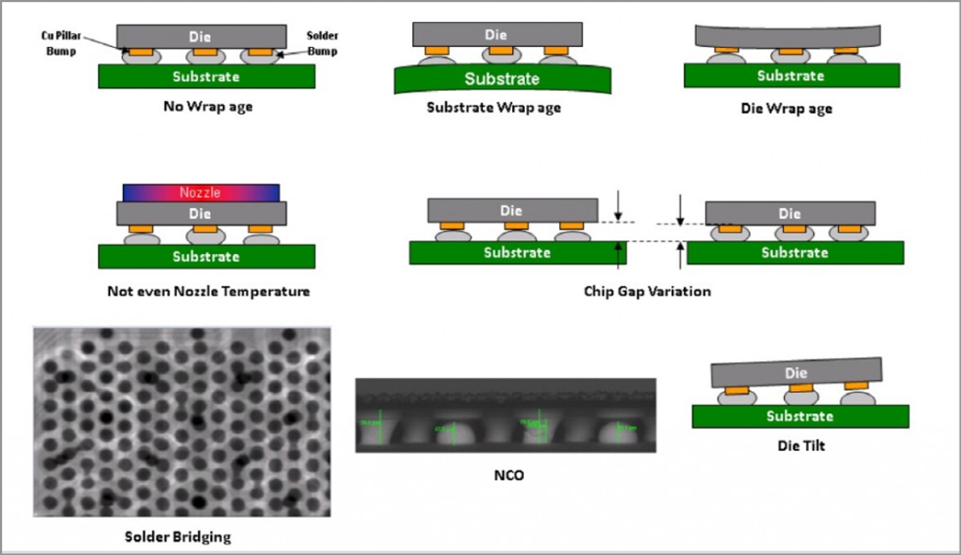

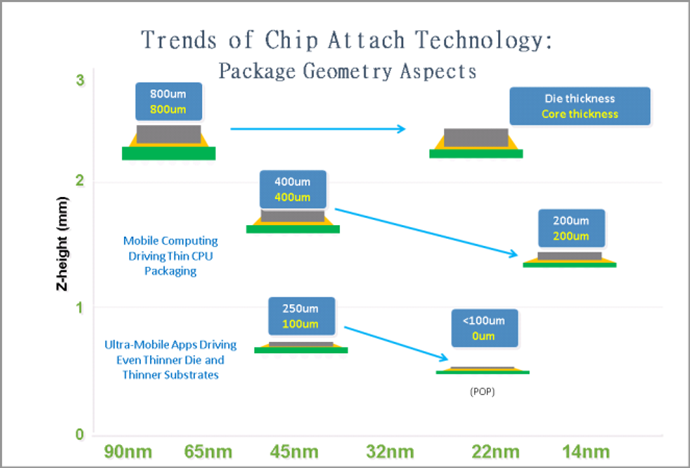

很快时间来到了2年后,全球半导体领导者英特尔的芯片封装研发总部的会议室进行着一场激烈的技术路线定型争论,争论的最终结果必将深刻的影响公司的下一世代的全球竞争力,数百亿美元的投资以及庞大的供应链的去存。当前成熟的倒装回流焊(Flip Chip Mass Reflow) 封装工艺注定很快成为明日黄花,其已经无法应对新产品对轻薄的高要求,尤其是切入到14nm工艺后,基板(substrate)和晶片的厚度将成倍下降,热应力下的翘曲效应使得凸点桥接(Solder Bump Bridge) 失效异常严重。

行业巨头们都在提出自己的方案,简而言之两个方向,要么将晶圆的刻蚀工艺拓展到封装,要么在兼容当前的基板封装但研发全新的设备和工艺解决翘曲问题。每个方案都牵扯到巨额的成本问题。尤其是对于英特尔而言,PC行业的生态链庞大而复杂,放弃兼容性无异于伤筋动骨甚至自废武功。

最终基板封装方案获得了胜利,下游厂商的兼容性得到照顾,所有的人都心潮澎湃,因为这必将是场豪赌,新一代的封装设备将挑战机械加工的极限。对新设备的要求无比苛刻: 能贴装更薄的晶片,支持多晶片贴装,更小的晶片间距离,更紧密的凸点阵列,以及3D晶片堆叠。事实上就连英特尔公司总部也为这个赌注深深捏了把汗。

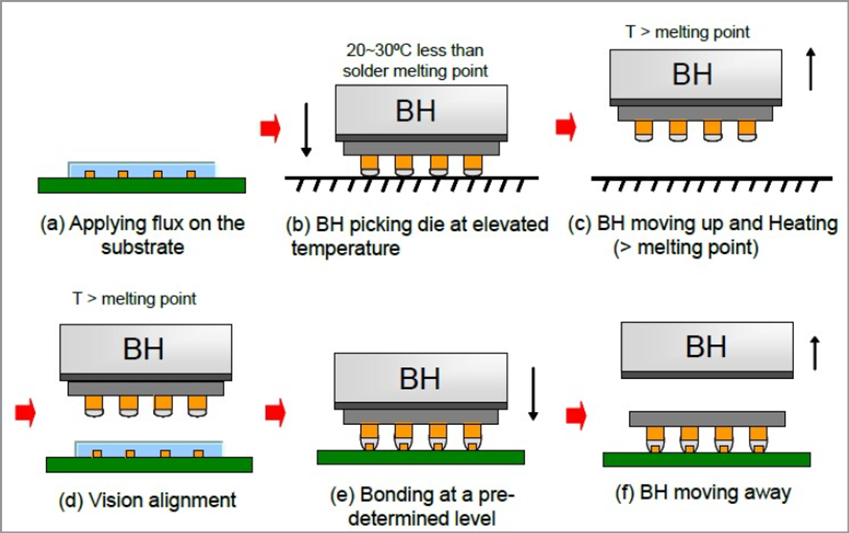

工艺方向很明确:热压键合 (Thermo-compression Bonding, TCB)。这项工艺并不是新事物,早在上世纪八九十年代,摩托罗拉公司就有过应用。然而新纪元对设备的精度要求却不可同日而语。其工艺机理如下图:

-> BondHead(贴片头)自带加热源,可以将捡起的晶片(Die)迅速加热到临界锡球融化温度;

-> 在基板于晶片的凸点物理位置接触的一瞬间, BondHead从压力敏感控制转为位置敏感控制,并迅速加热到锡球融化温度以上保持数秒,之后BondHead迅速冷却,使得上下凸点之间的连接变为固相。焊接过程完成。

该工艺的设备关键工艺指标最主要有两点:一是贴放的精度,在Z方向位置控制灵敏度要达到惊人的1微米,且与压力控制转换无缝衔接(因为凸点锡球融化后,变为液态,此时压应力突然消失,贴片头必须靠高精度的位置控制保持晶片和基板的距离);二是极快的加热降温能力,这是为了提高生产效率,如果以1分钟加工1颗芯片的效率来估算,就算一条标准的TCB产线(包含4个热压键和头) 12h加工能力不到3k颗,大概只有传统的回流焊效率的十分之一到五分之一,这对量产来讲简直就是灾难。

设备原型机的订单很快抛给了几家有实力也有意向的供应商,有的厂家看到技术指标大呼不可能,很快放弃了英特尔的橄榄枝。面对难以逾越的技术鸿沟,ASM Pacific一开始并不是最有希望的,但诱惑是巨大的,一旦成功ASM-P将晋升细分领域的顶尖玩家,执行业之牛耳。ASM-P为此做了充分准备,调动公司的一切资源,聘请行业的大咖,以期能实现技术上的突破,正如该公司一路走来发展为行业龙头的故事的又一次重复。在此两家深度捆绑,克服一个又一个的困难,最终实现了设备的成功开发,并于2014年将设备导入量产。对英特尔来讲,全新理念的TCB设备让该公司的封装能力有了无限可能,除了更轻薄外,还可以做更复杂的封装,比如EMIB,Foveros,3D Die Stack等等。而对于ASM-P来说,TCB的成功让其一跃而成为封装细分领域的龙头之一,在先进分装领域牢牢锁定一席之地,此后ASM-P公司继续在SMT行业攻城略地,续写辉煌。

至此TCB修成了正果,下一篇文章我们将继续探索英特尔公司在TCB上的各种工艺的开发和应用,以及其优缺点。

原文始发于微信公众号(艾邦半导体网):热压键合(TCB)与英特尔的先进封装