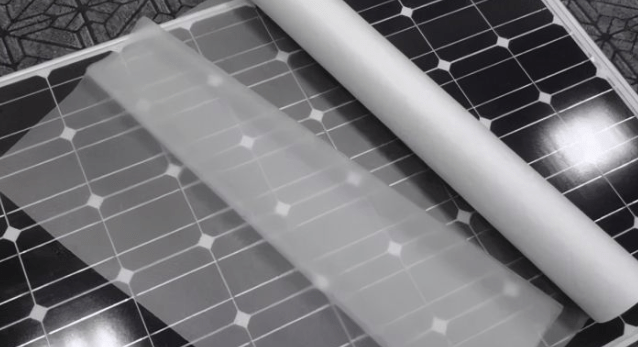

光伏组件中封装胶膜主要用于保护电池片,提高组件的使用寿命。乙烯醋酸乙烯酯共聚物(EVA胶膜)是目前应用相对最广泛的高分子胶膜,其工艺成熟且性价比高。

EVA胶膜

但EVA胶膜水汽透过率低,容易分解释放醋酸分子,腐蚀玻璃和背板等部件,缩短组件的使用寿命。近年来,发现在电站使用过程中EVA胶膜存在严重的电势诱导衰减(PID)现象,导致电站输出功率大幅下降,严重影响电站运营效率。可见封装材料的性能直接决定了电池片和组件的使用寿命。

POE胶膜

POE胶膜由茂金属作催化剂开发而来,是具有相对窄分子质量分布、窄共聚单体分布、结构可控的新型聚烯烃热塑性弹性体。乙烯-a-烯烃共聚物(POE)为代表的聚烯烃材料具备优异的透光性、电绝缘性、水汽阻隔性以及出色的耐候性能和抗PID性能,被认定为替代EVA封装材料的理想材料。

PID现象

自2017年以来光伏组件封装材料POE胶膜使用量仅次于EVA胶膜,主要原因是POE树脂成本高于EVA树脂。

近两年随着光伏组件持续扩产,受EVA树脂产能限制,加快了POE树脂的技术和市场开发,目前POE树脂量升价跌,市场占有率不断提高。EVA胶膜相对POE胶膜价格优势逐步减弱,当POE胶膜生产企业加速降本增效,将来有望超过EVA胶膜的使用量,促进光伏电站效益的提升。

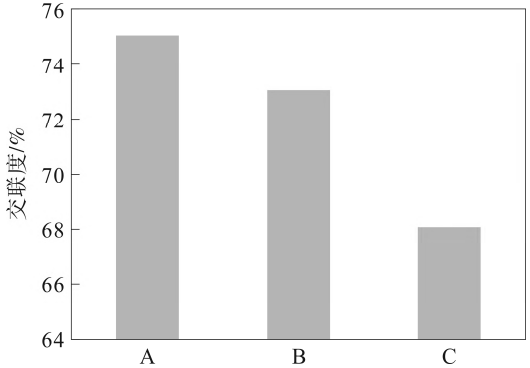

POE胶膜的配方如表1所示。按表1将POE树脂与各助剂在立式混色机内精细共混,混合好后陈化放置24h,再将混合料加入小型挤出机,通过流延法制备厚度为0.5mm的POE胶膜。

POE是非极性分子结构,通过化学交联形成网状结构,可有效提高其力学性能和耐老化性能。层压固化条件的温度和时间均影响交联度。

《光伏组件封装用乙烯-醋酸乙烯酯共聚物(EVA)胶膜》(GB/T29848—2018)标准要求EVA胶膜交联度≥75%,行业内一般层压固化条件140℃、20min即可达到国标要求。但POE分子属于非极性分子,导致在相同条件下层压固化,其交联度低于极性的EVA胶膜。

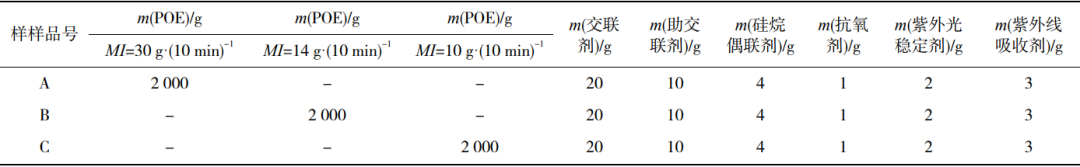

《光伏组件封装用共聚烯烃胶膜》(T/CPIA0006—2017)标准要求交联型共聚烯烃胶膜的交联度≥60%。目前行业内POE胶膜的层压固化条件一般为145℃、20min,图1是在此条件下不同POE胶膜交联度变化趋势,A样品交联度75.1%相对最大。

图1 不同POE胶膜的交联度

熔融指数(MI)是反映树脂流动性能的重要指标,MI越高,树脂的流动性能越好,越有利于加工。由图1可知,在相同温度和层压时间下,MI越高,流动性越好,POE分子链段和自由基碰撞速率越快,故交联度越高。可见在其他条件相同时,熔融指数在一定程度上影响POE胶膜的交联度。

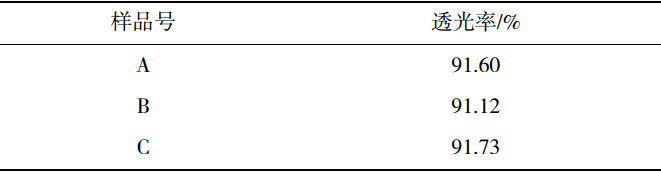

不同POE胶膜的透光率如表2所示。

由表2可知,POE胶膜在200~1100nm波长范围内透光率均在91%~92%之间,差异不大。

可见材料的透光率主要由材料的结晶性能决定,而结晶性是由材料内部分子规则性和分子之间的对称性决定,材料的流动性能对材料的结晶性能无影响,故POE胶膜透光率不随熔融指数变化,由材料的本体结构决定。

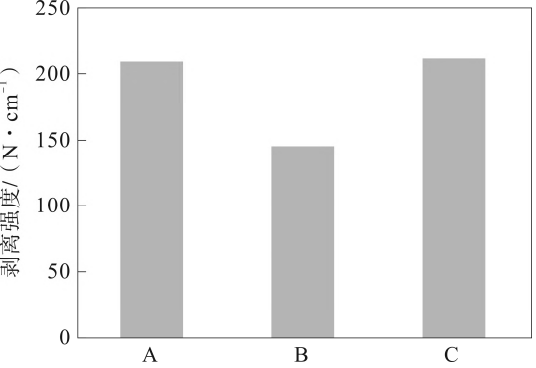

POE胶膜的黏结性能如图2所示。

图2 不同POE胶膜的剥离强度

A的剥离强度为209N·cm-1,B的剥离强度为145N·cm-1,C的剥离强度为211N·cm-1,可见POE胶膜的剥离强度不随MI线性变化。由于POE本身的结晶度高、相对分子质量很大,分子链不易运动和扩散,其表面分子排列非常精密,孔隙率低。

在一定范围内随着MI增大,表面能增大,剥离强度增加。但MI减小到一定范围,材料表面能虽然降低了,材料的本体强度却随之增大,所以POE胶膜的剥离强度也会增大。

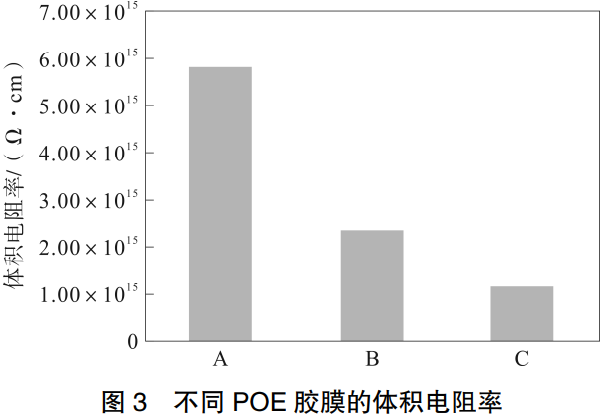

不同POE胶膜的体积电阻率如图3所示。由图3可知,体积电阻率的变化趋势和交联度趋势相同,随着熔融指数的降低,POE胶膜的体积电阻率随之降低。

图3 不同POE胶膜的体积电阻率

A的体积电阻率相对最大5.8×1015Ω·cm,C的体积电阻率相对最小1.13×1015Ω·cm。从以上结果可以看出,熔融指数越高,交联度越高,分子间的网状结构越致密,胶膜的绝缘性能越好,体积电阻率越高。

光伏组件在户外使用过程中,会经历风吹日晒雨淋,故对耐候性能有较高的要求。POE胶膜具有优异的水汽阻隔能力和粒子阻隔能力,水汽透过率仅为EVA胶膜的1/8左右,由于分子链结构稳定,老化过程不会分解产生酸性物质,导致其具有优异的抗老化性能,是高效高可靠光伏封装胶膜的首先材料。

不同POE胶膜湿热和紫外老黄变指数如表3所示。由表3可知,不同熔融指数的POE胶膜湿热老化黄变指数在0.5~1.0之间,紫外黄变指数在0.1~0.3之间波动,老化性能差异不大。

这是由于影响POE胶膜耐老化性能内因主要是POE胶膜的物理结构,由凝聚态结构以及配方条件决定,而热、氧、阳光以及湿汽是引起高分子材料老化的外在因素。由于实验过程中POE胶膜仅熔融指数不同,其他条件均相同,故耐老化性能相差不大。

PID全称电势诱导衰减,PID效应使得大量电荷聚集在电池表面,使电池表面钝化失效,从而导致电池组件的功率骤降。

组件的封胶胶膜EVA材料无法做到100%绝缘,使用过程中,水汽透过硅胶板、背板等渗透到组件内部,EVA材料遇水后发生分解,从而产生只有移动的醋酸和玻璃表面析出的碱反应后,会形成钠离子,在外加电场作用下,向电池片表面移动,聚集到电池表面的减反射层从而导致PID现象的发生。

PID现象导致光伏电站发电效率降低,使用寿命缩短,严重影响了光伏电站的运营效率,故目前各组件厂对抗PID性能愈发重视,其已成为衡量组件质量和电站寿命的重要性能指标。

将样品A、B和C分别在相同条件下用来封装光伏组件,然后测试其抗PID性能,结果如图4所示。

图4 不同POE胶膜的抗PID衰减

由图4可知,这3款POE胶膜均具有优异的抗PID性能,96h抗PID性能均小于0.5%。同时发现熔指越高POE胶膜的抗PID性能相对越好,样品A抗PID衰减仅0.27%,这是由于A的交联度和体积电阻率最高,其致密性和绝缘性能相对最好,可减少电荷聚集到电池表面的减反射层,从而降低电势诱导衰减。

采用精细共混、陈化以及熔融共挤流延法制得不同熔融指数下的POE胶膜,指出熔融指数对交联度、体积电阻率、剥离强度和抗PID性能均有影响,对透光率和耐候性能影响较小。

来源: 熔融指数对POE胶膜性能的影响

原文始发于微信公众号(光伏产业通):熔融指数对POE胶膜性能的影响