TPU模塑成型工艺有多种方法:包括有注塑、吹塑、压缩成型、挤出成型等,其中以注塑最为常用。

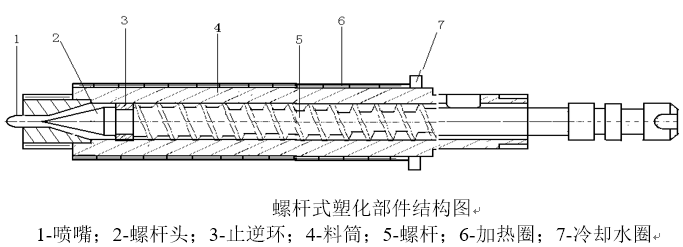

注塑成型工艺分成预塑、注射和顶出三个阶段的不连续过程。注塑机分柱塞式和螺杆式两种,推荐使用螺杆式注射机,因为它有提供均匀的速度、塑化和熔融。

-

-

螺杆长径比L/D=16~20为好,至少15;压缩比2.5/1~3.0/1。给料段长度0.5L,压缩段0.3L,计量段0.2L。

-

应将止逆环装在靠近螺杆顶端的地方,防止反流并保持最大压力。

-

加工TPU宜用自流喷嘴,出口为倒锥形,喷嘴口径4mm以上,小于主流道套环入口0.68mm,喷嘴应装有可控加热带以防止材料凝固。

-

从经济角度考虑,注射量应为额定量的40%~80%。螺杆转速20~50r/min。

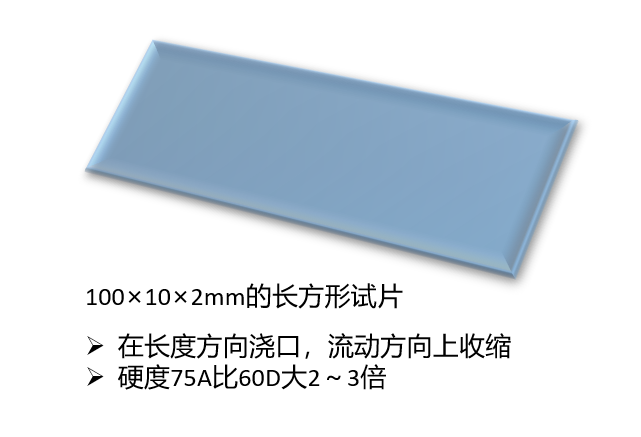

收缩受原料的硬度、制件的厚度、形状、成型温度和模具温度等模塑条件的影响。通常收缩率范围为0.005~0.020cm/cm。

主流道是模具中连接注射机喷嘴至分流道或型腔的一段通道,直径应向内扩大,建议至少2以上的角度,以便于主流道料把的脱模。分流道是多穴模中连接主流道和各个型腔的通道,在塑模上的排列应呈对称和等距分布。流道可为圆形、半圆形、长方形,直径以6~9mm为宜。一般来说流道表面必须像模腔一样抛光,以减少流动阻力,并提供较快的充模速度。

冷料穴是设在主流道末端的一个空穴,用以收集喷嘴端部两次注射之间所产生的冷料,从而防止分流道或浇口堵塞。冷料混入型腔,制品容易产生内应力。冷料穴直径8~10mm,深度约6mm。

浇口是接通主流道或分流道与型腔的通道。其截面积通常小于流道,是流道系统中最小的部分,长度宜短。浇口形状为矩形或圆形,尺寸随制品厚度增中,制品厚度4mm以下,直径1mm;厚度4~8mm,直径1.4mm;厚度8mm以上,直径为2.0~2.7mm。浇口位置一般选在制品最厚的而又不影响外观和使用的地方,与模具壁成直角,以防止缩孔,避免旋纹。

排气口是在模具中开设的一种槽形出气口,用以防止进入模具的熔料卷入气体,将型腔的气体排出模具。否则将会使制品带有气孔、熔接不良、充模不满,甚至因空气受压缩产生高温而将制品烧伤,制件产生内应力等。排气口可设在型腔内熔料流动的尽头或在塑模分型面上,为0.015mm深、3-6mm宽的槽。

必须注意模具温度尽量控制均匀,以免制件翘曲和扭变。

TPU最重要的模塑条件是影响塑化流动和冷却的温度、压力和时间。这些参数将影响TPU制件的外观和性能。良好的加工条件应能获得均匀的白色至米色的制件。

模塑TPU过程需要控制的温度有料筒温度、喷嘴温度和模具温度。料筒温度和喷嘴温度主要影响TPU的塑化和流动,模具温度度影响TPU的流动和冷却。

-

料筒温度的选择与TPU的硬度有关。硬度高的TPU熔融温度高,料筒末端的最高温度亦高。加工TPU所用料筒温度范围是177~232℃。料筒温度的分布一般是从料斗一侧(后端)至喷嘴(前端)止,逐渐升高,以使TPU温度平稳地上升达到均匀塑化的目的。

-

喷嘴温度通常略低于料筒的最高温度,以防止熔料在直通式喷嘴可能发生的流涎现象。如果为杜绝流涎而采用自锁式的喷嘴,则喷嘴温度亦可控制在料筒的最高温度范围内。

-

模具温度对TPU制品内在性能和表观质量影响很大。它的高低决定于TPU的结晶性和制品的尺寸等许多因素。模具温度通常通过恒温的冷却介质如自来水来控制,TPU硬度高,结晶度高,模具温度亦高。例如Texin,硬度480A,模具温度20~30℃;硬度591A,模具温度30~50℃;硬度355D,模具温度40~65℃。TPU制品模具温度一般在10~60℃。模具温度低,熔料过早冻结而产生流纹,并且不利于球晶的增长,使制品结晶度低,会出现后期结晶过程,从而引起制品的后收缩和性能的变化。

注塑过程是压力包括塑化压力(背压)和注射压力。螺杆后退时,其顶部熔料所受到的压力即为背压,通过溢流阀来调节。增加背压会提高熔体温度,减低塑化速度,使熔体温度均匀,色料混合均匀,并排出熔体气体,但会延长成型周期。TPU的背压通常在0.3~4MPa。

注射压力是螺杆顶部对TPU所施的压力,它的作用是克服TPU从料筒流向型腔的流动阻力,给熔料充模的速率,并对熔料压实。TPU流动阻力和充模速率与熔料粘度密切相关,而熔料粘度又与TPU硬度和熔料温度直接相关,即熔料粘度不仅决定于温度和压力,还决定于TPU硬度和形变速率。剪切速率越高粘度越低;剪切速率不变,TPU硬度越高粘度越大。

在剪切速率不变的条件下,粘度随温度增加而下降,但在高剪切速率下,粘度受温度的影响不像低剪切速率那样大。TPU的注射压力一般为20~110MPa。保压压力大约为注射压力的一半,背压应在1.4MPa以下,以使TPU塑化均匀。

完成一次注射过程所需的时间称为成型周期。成型周期包括充模时间、保压时间、冷却时间和其他时间(开模、脱模、闭模等),直接影响劳动生产率和设备利用率。TPU的成型周期通常决定于硬度、制件厚度和构型,TPU硬度高周期短,塑件厚周期长,塑件构型复杂周期长,成型周期还与模具温度有关。TPU成型周期一般在20~60s之间。

注射速度主要决定于TPU制品的构型。端面厚的制品需要较低的注射速度,端面薄则注射速度较快。

加工TPU制品通常需要低剪切速率,因而以较低的螺杆转速为宜。TPU的螺杆转速一般为20~80r/min,则优选20~40r/min。

由于TPU高温下延长时间可能发生降解,故在关机后,应该用PS、PE、丙烯酸酯类塑料或ABS清洗;停机超过1小时,应该关闭加热。

TPU由于在料筒内塑化不均匀或在模腔内冷却速率不同,常会产生不均匀的结晶、取向和收缩,因此致使制品存在内应力,这在厚壁制品或带有金属嵌件的制品中更为突出。存在内应力的制品在贮存和使用中常会发生力学性能下降,表面有银纹甚至变形开裂。

生产中解决这些问题的方法是对制品进行退火处理。退火温度视TPU制品的硬度而定,硬度高的制品退火温度亦较高,硬度低温度亦低;温度过高可能使制品发生翘曲或变形,过低达不到消除内应力的目的。TPU的退火宜用低温长时间,硬度较低的制品室温放置数周即可达到最佳性能。硬度在邵尔A85以下退火80℃×20h,A85以上者100℃×20h即可。退火可在热风烘箱中进行,注意放置位置不要局部过热而使制品变形。

退火不仅可以消除内应力,还可提高力学性能。由于TPU是两相形态,TPU热加工期间发生相的混合,在迅速冷却时,由于TPU粘度高,相分离很慢,必须有足够的时间使其分离,形成微区,从而获得最佳性能。

为了满足装配和使用强度的需要,TPU制件内需嵌入金属嵌件。金属嵌件先放入模具内的预定位置,然后注射成一个整体的制品。有嵌件的TPU制品由于金属嵌件与TPU热性能和收缩率差别较大,导致嵌件与TPU粘接不牢。

解决的办法是对金属嵌件进行预热处理,因为预热后嵌件减少了熔料的温度差,从而在注射过程中可使嵌件周围的熔料冷却较慢,收缩比较均匀,发生一定的热料补缩作用,防止嵌件周围产生过大的内应力。

TPU镶嵌成型比较容易,嵌物形状不受限制,只要在嵌件脱脂后,将其在200~230℃加热处理1.5~2min,剥离强度可达6~9kg/25mm。欲获得更牢的粘接,可在嵌件上涂粘合剂,然后于120℃加热,再行注射。此外,应该注意所用的TPU不能含润滑剂。

在TPU加工过程中,主流道、分流道、不合格的制品等废料,可以回收再利用。从实验结果看,100%回收料不掺合新料,力学性能下降也不太严重,完全可以利用,但为保持物理力学性能和注射条件在最佳水平,推荐回收料比例在25%~30%为好。

应该注意的是回收料与新料的品种规格最好相同,已污染的或已退火的回收料避免使用,回收料不要贮存太久,最好马上造粒,干燥使用。回收料的熔融粘度一般要下降,成型条件要进行调整。

原文始发于微信公众号(艾邦弹性体网):TPU注塑成型工艺及解决办法