功率电子器件在电力存储,电力输送,电动汽车,电力机车等众多工业领域得到越来越广泛的应用。随着功率电子器件本身不断的大功率化和高集成化,芯片在工作过程中将会产生大量的热。如果这些热量不能及时有效地发散出去,功率电子器件的工作性能将会受到影响,严重的话,功率电子器件本身会被破损。这就要求担负绝缘和散热功能的陶瓷基板必须具备卓越的机械性能和导热性能。由于氮化硅(Si3N4)陶瓷的高导热性、抗热震性及在高温中良好的机械性能,AMB Si3N4陶瓷基板备受瞩目。

1、Si3N4 为何要用AMB工艺

目前功率半导体器件所用的陶瓷基板多为DBC(Direct Bond Copper,直接覆铜)工艺,Al2O3与ZTA等氧化物陶瓷以及AlN可使用DBC技术与铜接合:将无氧铜经热氧化或化学氧化制程于表面产生一Cu2O层,于1065~1083˚C之间利用Cu-Cu2O共晶液相润湿两材料接触面,并生成CuAlO2化合物达成陶瓷与铜键合。

图 Al2O3 DBC、AlN DBC 和 Si3N4 AMB的横截面

然而Si3N4与铜之间不会形成Cu-Si-O化合物,因此必须采用活性金属焊接(Active Metal Brazing,AMB)技术与铜接合,利用活性金属元素(Ti、Zr、Ta、Nb、V、Hf等)可以润湿陶瓷表面的特性,将铜层通过活性金属钎料钎焊在Si3N4陶瓷板上。

2、AMB Si3N4 的生产流程

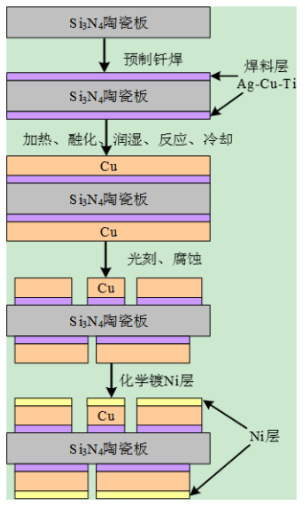

AMB工艺技术是DBC工艺技术的进一步发展。AMB 工艺制程与 DCB 工艺制程总体一致,区别主要在铜箔处置清洗后设置了焊料印刷/焊片贴附工序且在蚀刻去膜工段内设置了焊料蚀刻工序。根据焊接物料形态不同,AMB 基板总体分为焊料 AMB 基板及焊材(焊片)AMB 基板,目前主要分为放置银铜钛焊片和印刷银铜钛焊膏两种。以印刷银铜钛焊膏为例,工艺流程如下图所示。

图 AMB氮化硅覆铜板制备工艺流程图

首先将Ag、Cu、Ti元素直接以粉末形式混合制成浆料,采用丝网印刷技术将Ag-Cu-Ti焊料印刷在氮化硅陶瓷基板上,再利用热压技术将铜箔层压在焊料上,最后通过烧结、光刻、蚀刻及镀Ni工艺制备出符合要求的AMB Si3N4 陶瓷基板。

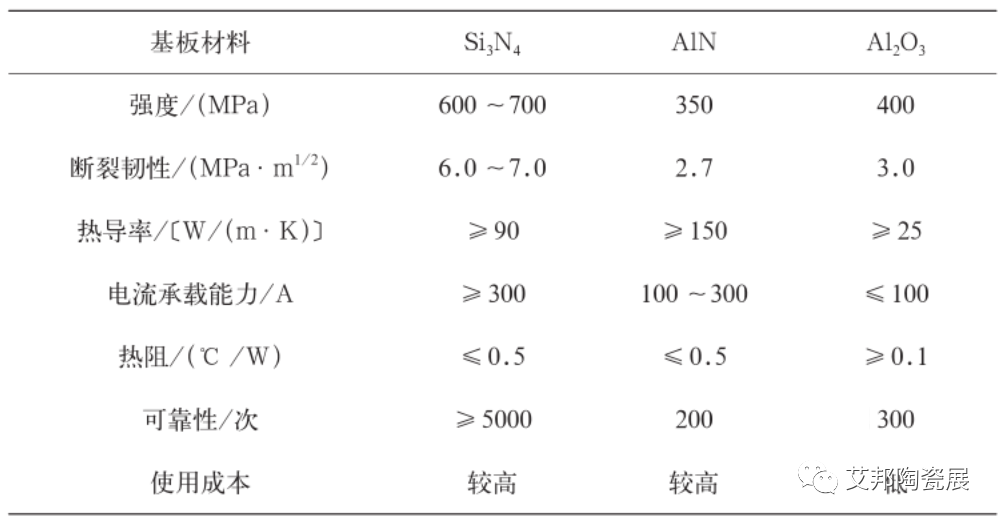

3、AMB Si3N4 基板的特点

①由于焊料/焊片的作用,可使 AMB 基板较 DCB 基板的铜、瓷片间键合得更紧密,粘合强度比DBC更高、可靠度更好;

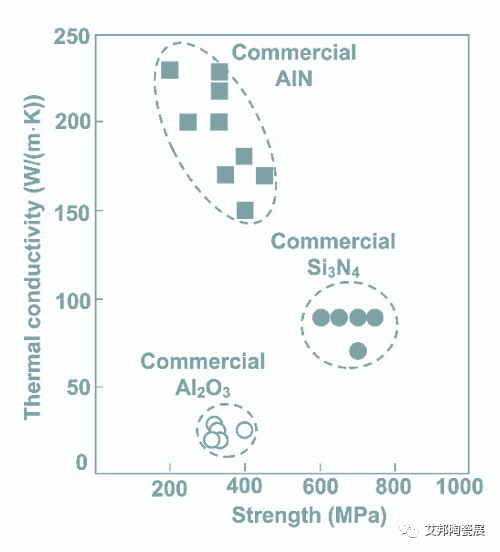

②Si3N4陶瓷具有更高的热导率(商用产品的典型值在80 到 90 W/mK ),和氧化铝基板或ZTA基板相比、拥有三倍以上的热导率,热膨胀系数(2.4ppm/K)较小,与半导体芯片(Si、SiC)接近,具有良好的热匹配性。

图 陶瓷基板的弯曲强度与热导率

③氮化硅具有优异的机械性能(兼顾高弯曲强度和高断裂韧度,和氧化铝基板或氮化铝基板相比,约有两倍以上的抗弯强度),因此具有极高的耐冷热冲击性(极高可靠性),可将非常厚的铜金属(厚度可达800μm)焊接到相对较薄的氮化硅陶瓷上。因此,载流能力较高,而且传热性也非常好。

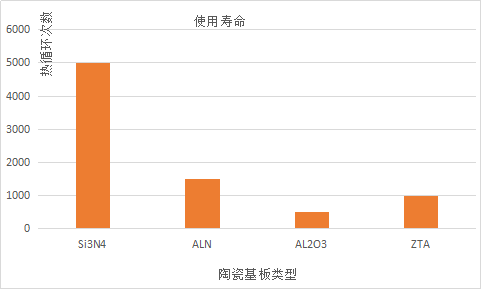

图 AMB陶瓷覆铜基板热循环测试,热循环次数Si3N4≥5000次,ALN≥1500次,AL2O3≥500次,ZTA(氧化锆增强氧化铝)≥1000次,来源:芯舟电子

4、AMB Si3N4 基板的应用

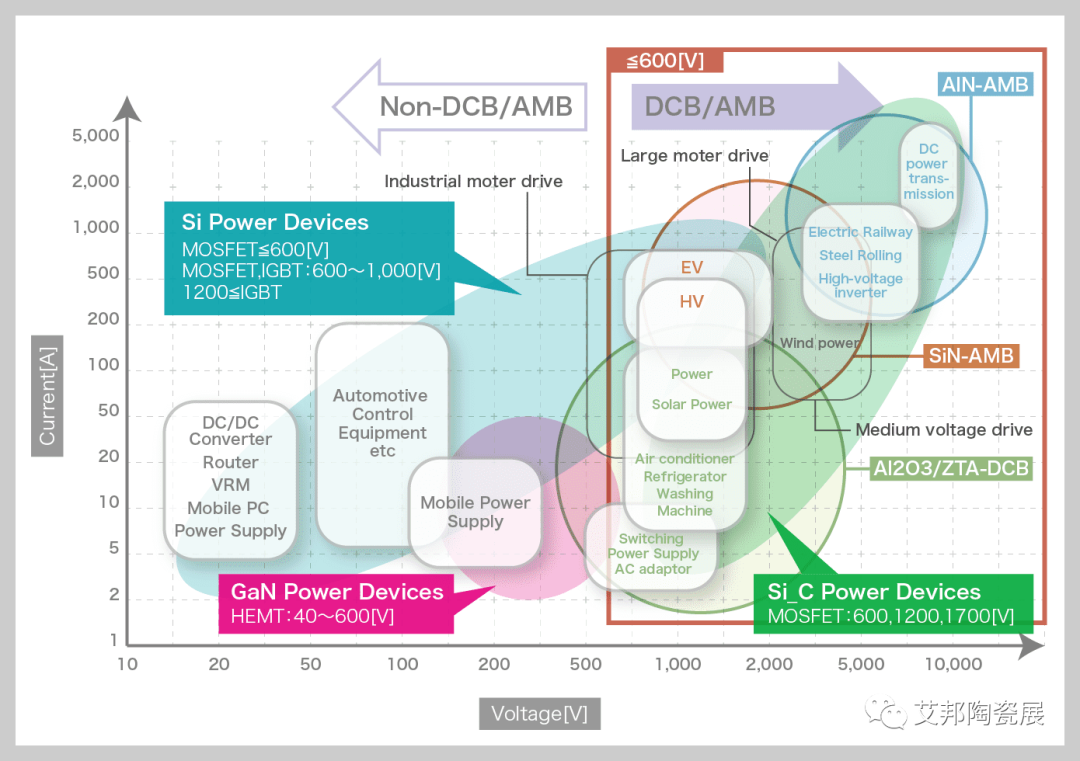

AMB Si3N4具有高热导率、高机械能、高载流能力以及低热膨胀系数,适用于 SiC MOSFET 功率模块 、大功率IGBT模块等高温、大功率半导体电子器件的封装材料,应用于电动汽车(EV)和混合动力车(HV)、轨道交通、光伏等领域。

图源:Ferrotec

从性价比方面考虑,目前 450/600V 的车规级 IGBT 模块多用 DBC 陶瓷基板,800V 及更高功率的是采用 AMB 陶瓷基板。SiC 功率器件由于集成度和功率密度明显提高,相应工作产生的热量极具增加,采用Si3N4 AMB 基板以实现更高的热性能和稳健性成为新趋势。

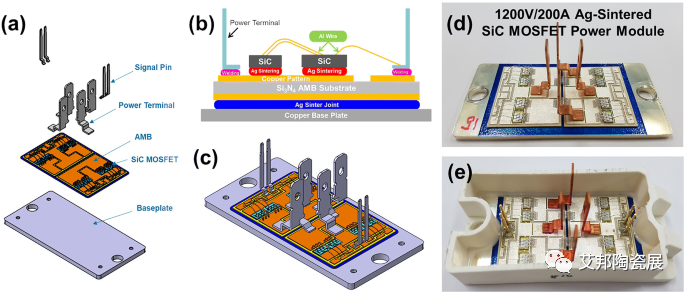

图 SiC MOSFET 功率模块结构示意图,SiC芯片通过烧结银连接至Si3N4 AMB基板,来源:Pressureless Silver Sintering of Silicon-Carbide Power Modules for Electric Vehicles,Won Sik Hong and etc.

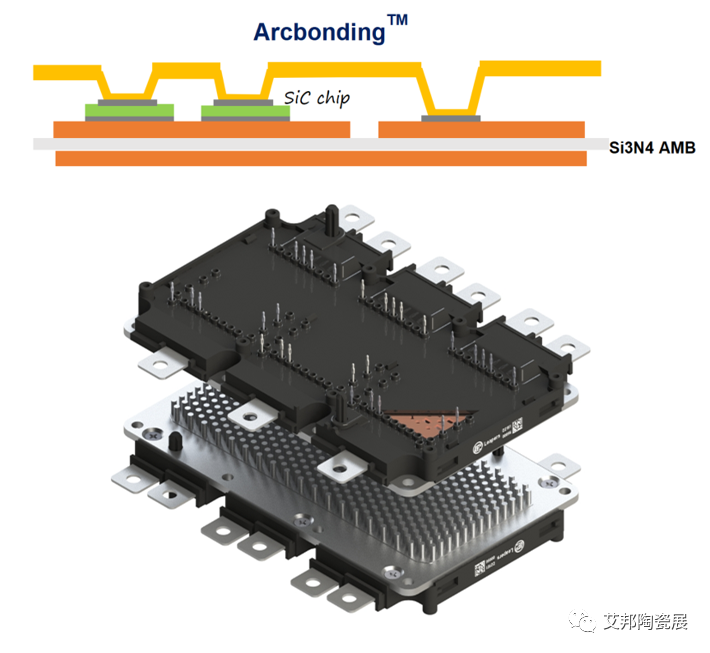

图 利普思半导体的 HPD 系列 SiC 功率模块采用 Si3N4 AMB 基板

原文始发于微信公众号(艾邦陶瓷展):AMB Si3N4 陶瓷基板在高功率半导体器件中的应用

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。