-

无复合胶纹

全新 6+1 热熔系列汽车膜生产时无需采用传统的涂布复合胶工艺, 因无复合胶水,就不产生影响视线的胶纹。

-

无镜面高反光

全新 6+1 热熔系列汽车膜采用超细稀有材料分散技术融入PET基膜中, 是一种立体化处理技术, 从而使产品具有高隔热, 且解决了视觉上产生镜面高反光的问题。

-

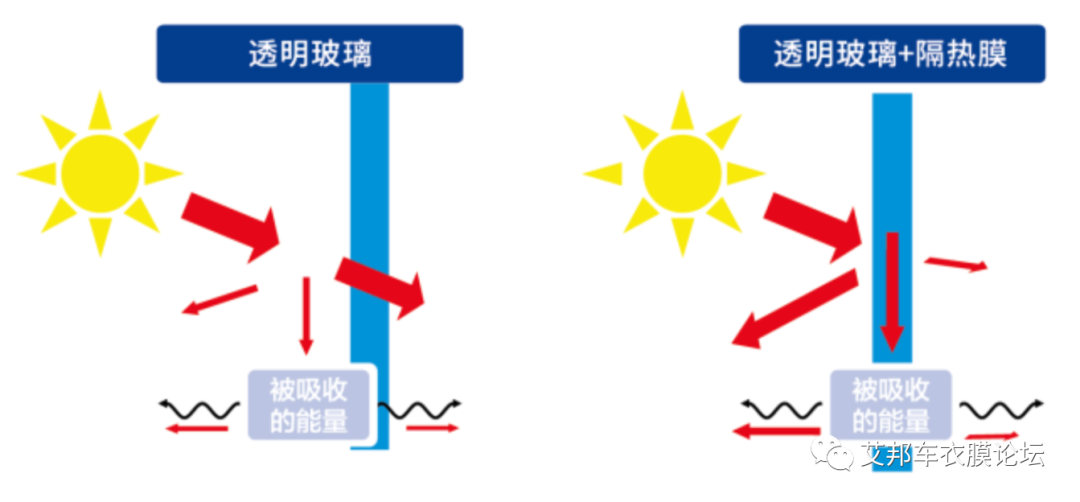

隔热性能持续稳定

全新6+1热熔系列汽车膜采用超细稀有材料分散技术融入PET基膜不与酸碱类物质直接接触, 材料性能不易变化。用此基膜制成的汽车膜产品隔热性能持续稳定。

-

不氧化, 不产生黑边或者白边

全新6+1热熔系列汽车膜的隔热材料包裹在PET薄膜原料中, 不与空气及水汽接触, 就不发生氧化, 从而不会产生黑边或白边。

-

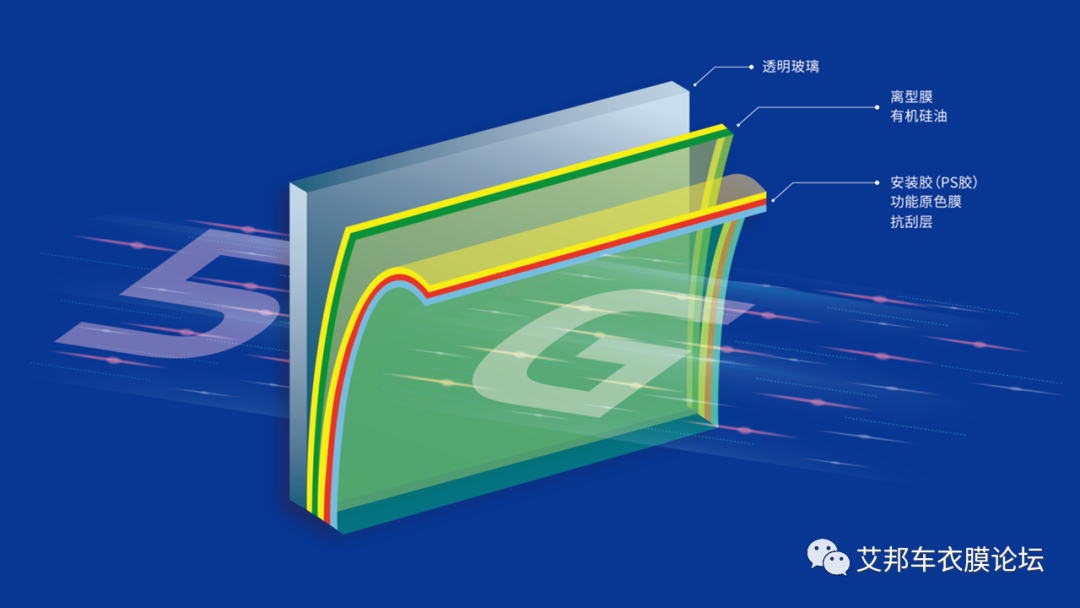

实现5G信号畅通

全新 6+1 热熔系列汽车膜采用光谱选择性材料, 实现了5G信号及ETC信号等常用无线通讯设备信号的畅通。

-

原色膜不易老化、不易褪色

全新 6+1 热熔系列汽车膜采用专利技术及多种防护技术, 功能材料融入PET基膜中, 原色功能性基膜不易褪色, 不易老化。

-

不脱胶不起泡

全新 6+1 热熔系列汽车原色功能性基膜无复合胶, 采用热熔技术,不会发生复合胶脱胶或起泡。

-

第一阶段:功能性色母粒制造

精选的色粉及功能性专利配方助剂通过特殊的分散搅拌工艺使至均匀。通过造粒挤出机把PET切片与色粉及功能专利配方助剂经过不同点的高温控制熔融挤出,拉条切片制成功能性色母粒。

-

第二阶段:双向拉伸基膜制造

把上述功能性色母粒与PET切片按照一定比例配比,通过精密高端的PET双向拉伸设备, 结合专利应用, 经分层流延成厚片,再经过纵向和横向拉伸成所需要厚度的基膜, 切除不均匀的边料, 表面处理后收卷制成适合后道涂布加工的功能性基膜。

-

第三阶段:涂胶制作成品

把上述功能性基膜通过精密涂布设备一面涂按装胶并复合安装胶保护离型膜,另外一面表面经硬化处理后制成成品大卷膜(带有磁控溅射膜或双层贴合膜及热熔防护膜工艺除外)。

-

第四阶段:成品分切包装

原文始发于微信公众号(艾邦车衣膜论坛):汽车窗膜的技术历程及热熔膜生产工艺介绍