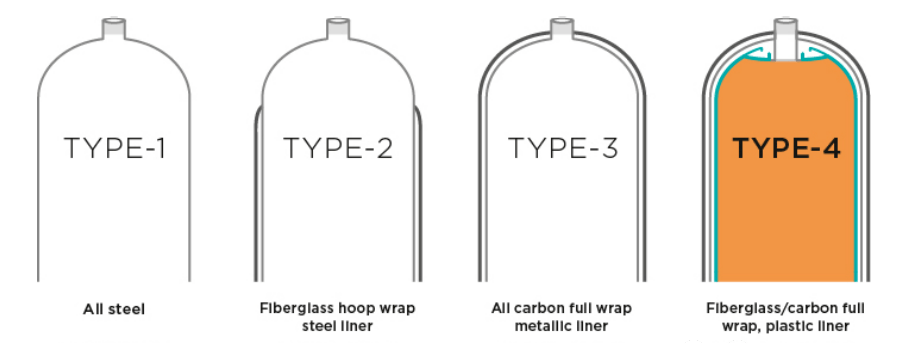

目前的储氢瓶可分为四类:

-

全金属气瓶Ⅰ型(不可车载)

-

金属内胆纤维环向缠绕气瓶Ⅱ型(不可车载)

-

金属内胆纤维全缠绕气瓶Ⅲ型(可车载)

-

塑料内胆纤维全缠绕气瓶Ⅳ型(可车载)

众所周知,氢气是一种易燃易爆的气体,且原子直径很小,在金属材料中很有可能会出现渗透,或者让金属变质,产生氢脆现象,造成燃烧爆炸等安全隐患。

而IV型瓶内胆为高分子材料,除了可以避免氢脆问题之外,还能满足轻量化需求,因此塑料内胆的IV型瓶也成为了储氢瓶研发的下一个焦点。

01

IV型储氢瓶结构

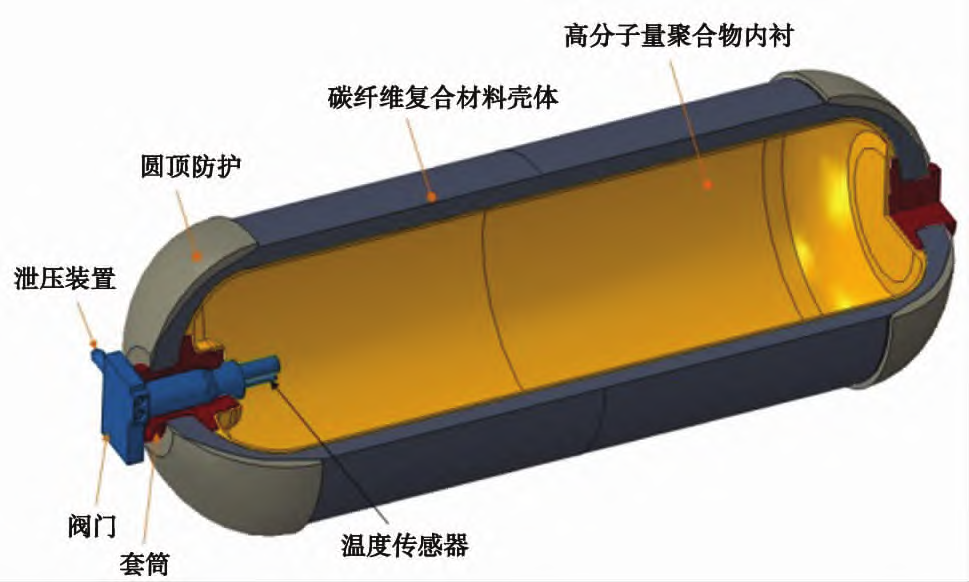

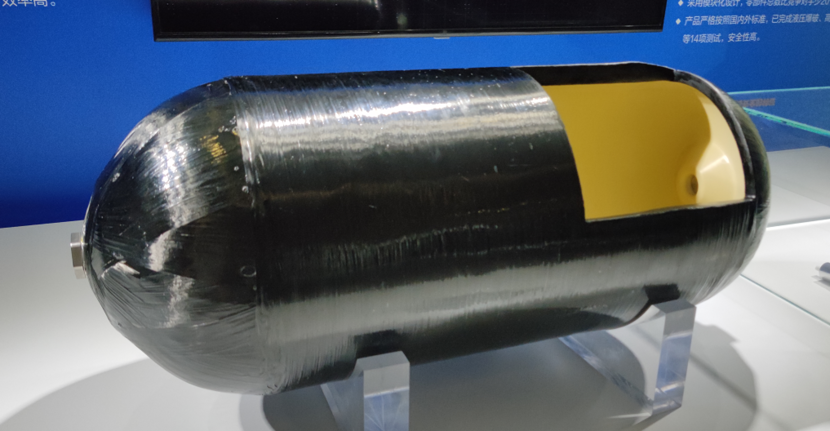

IV型储氢瓶除了金属瓶阀座外的瓶体全部由非金属材料制成。先来看看结构——

如图1所示,IV型储氢瓶的内部结构包括以下部分:

-

瓶壁总厚度约为20~30mm

-

最内阻气层:与氢气直接接触,厚度约为2~3mm,是烯烃类可塑性聚合物,起阻隔氢气作用;

-

中间耐压层:CFRP碳纤维增强复合材料(碳纤维+环氧树脂),层厚最厚,在保证耐压等级的前提下,尽量减小该层厚度以提高储氢效率;

-

最外保护层:GFRP玻纤增强复合材料(玻纤+环氧树脂),厚度约为2~3mm。

知道了构成的材料大类,具体到生产应用IV型储氢瓶可以用哪些非金属材料?想必这是所有人都好奇的话题。接下来我们就从应用的角度来一一盘点:

02

氢气阻隔材料

储氢瓶内胆材料是氢气阻隔安全性保障的关键。下表对比了不同高分子材料的气体渗透率——

|

不同聚合物薄膜的气体渗透率比较 |

|||

|

材料 |

氧气mol/ (m.s.kPa) |

水蒸气mol/ (m.s.kPa) |

二氧化碳mol/ (m.s.kPa) |

|

PS |

600-800 |

0.5-3.0 |

2400-3000 |

|

PE |

500-700 |

0.2-0.4 |

2000-4000 |

|

PB |

300-400 |

0.06-0.2 |

1200-1400 |

|

PP |

300 |

0.06-0.2 |

1200 |

|

PVC |

4-10 |

25-90 |

10-40 |

|

PVDC |

0.03-0.04 |

0.02-0.1 |

0.1-0.5 |

|

EVOH |

0.02 |

0.06 |

0.09 |

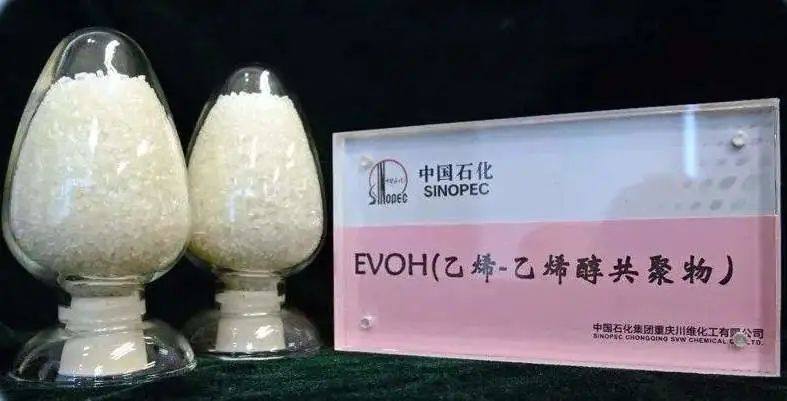

EVOH共聚物对氧气、水蒸气、二氧化碳三种气体的阻隔性都远远超出其它聚合物材料。

尽管PVDC聚偏氯乙烯阻隔性能也非常优异,但是由于残留的微量氯气会与氢气发生反应,所以不适合用于与氢气直接接触的储气瓶内胆。

EVOH是乙烯和乙烯醇的共聚物,一般乙烯含量在20~45mol%之间,密度为1.13~1.31g/cm3,熔点为160~190℃。

EVOH兼具PVA的阻气性和PE的可加工性,通过添加EVOH,使得储氢瓶内胆即使在低温下也有弹性,确保优良的阻隔性能。

EVOH的气体阻隔性高主要是由于高结晶性和羟基的氢键作用。当乙烯含量降低时,气体阻隔性增加;当乙烯含量大于50mol%时,阻气性会严重受损。

需要注意的是,阻气性随温度升高而降低,如温度从20℃提高到35℃时,氧气的透过率增加3倍多,且在相对湿度大于30%时,水分子与EVOH中的羟基发生作用,将导致气体阻隔性能明显下降。

氢气的渗透会导致两个问题:

-

塑料内胆失稳向内塌陷。

-

塑料内胆材料内部发生屈服现象,甚至起泡开裂。

Ⅳ型储氢气瓶还要特别注意金属加注口与聚合物瓶体之间的结构和材料密封,可用接枝聚合物对内胆材料做改性,如添加仅1wt%的低粘度EVA-g-MA,可明显提高EVOH的粘度和扭矩。

IV型储氢气瓶中的EVOH,要想在70MPa下长期安全使用,需要解决以下问题:

-

树脂中的残留氢导致树脂起泡。

-

氢脆使得树脂表面形成爪形开裂。

-

在-40℃的低温下承受反复应力载荷的耐久性。

-

在高压条件下保持阻气性。

目前,全球仅有三家公司生产EVOH树脂,自从1972年首次开发出EVOH的合成工艺以后,日本可乐丽公司一直是全球产量最大的生产企业,其产品牌号为EVAL™。

另外两家是日本合成化学工业公司和台湾长春石化。中国每年消费的20000吨EVOH,基本全部依赖进口。

值得一提的是,中石化重庆川维的1.2万吨/年EVOH树脂项目正在规划中,这也是我国EVOH最接近工业化的企业之一。

这意味着EVOH国产化也将有望快速实现,填补需求空白。

03

碳纤维增强材料

氢气被压缩到70Mpa并储存在储罐中,需要确保主体的强度可以承受高压,当储罐中的氢气被消耗时,主体也随着压力降低而收缩,高压环境和反复充放气都会导致材料的疲劳。

目前主流的IV储氢瓶用碳纤维,主要是东丽高强碳纤维长丝TORAYCA®T1000G、T1100G产品。

T1000G和T1100G是以聚丙烯腈为原料,通过纳米级精细控制纤维结构的烧制技术,实现高强度和高弹性模量,并且借助预浸渍工艺制备复合材料的纳米合金。

用作储罐材料的高强碳纤维不仅具有不渗透性能,而且具有优异的耐热性和耐化学性,以及良好的尺寸稳定性、强度和耐磨性。

碳纤维束由平均直径为5~8μm的10000~50000根碳纤维组成。环氧树脂层和碳纤维层的重量比为20~30∶70~80。

骨架碳材料和黏合剂之间,不但有物理附着力,还有化学键合力,芳香族环氧树脂较脂肪族如双酚A型环氧树脂提供更高的强度。

但是,高粘度会使浸渍操作困难,并且难以均匀地浸渍内部,所以要用聚合度低的环氧树脂或溶剂来调节浸渍时的粘度,其缺点是必须重复进行浸渍,以调控体积收缩率的较大波动。

国内T800、T1000高性能碳纤维虽已成功突破实验室相关制备技术。

2019年,我国由中复神鹰牵头,东华大学和江苏新鹰游共同参与的T1000级超高强碳纤维百吨级工程化关键技术通过技术鉴定,成为我国首个实现高强度超高强度碳纤维工程化的厂商。

但有一说一,高强碳纤维实现产业转化还需从原材料、设备、工艺控制等多方面配套技术进行重点发展和完善。

特别是,除了制备高强度碳纤维干丝,还要生产出高强度碳纤维的预浸,即完成织纱的步骤。

东丽是全球最大碳纤维生产商,和帝人、三菱等日本企业已形成覆盖碳纤维全产业链的产业集群。

04

环氧复合材料

用于储氢罐的环氧树脂的黏度在25℃为4000~8000cP,固体颗粒粒径小于10~25μm。

最外层纤维增强树脂层中的玻璃纤维导热性低,所以应确保环氧树脂与固化剂的当量比为1∶1,并且可吸收微波的无机铁氧体颗粒要均匀分散,才能使固化充分,或者在照射微波后通过加热来使纤维增强。

环氧受热固化的过程中,会使聚烯烃内胆软化,为了保护内胆结构,应控制最高固化温度低于内胆软化点10℃以上。

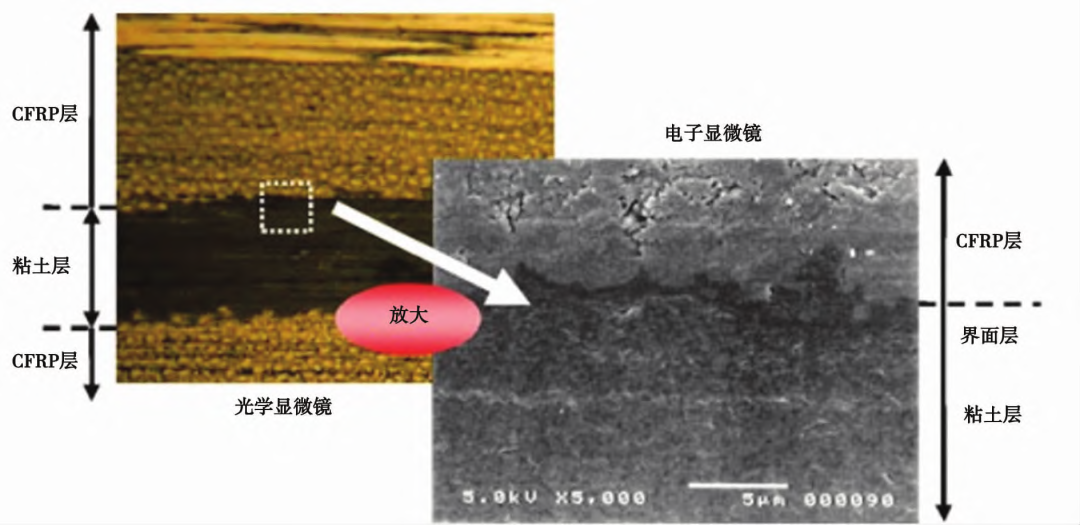

在高压作用下,氢气渗透进材料并逐步扩散到复合材料界面处,而氢气的反复充卸载形成压力差,最终导致内胆材料屈服起泡和界面撕裂。改进的方法是在复合材料中添加粘土。

环氧浸渍碳纤维和粘土复合材料

如上图所示,将碳纤维浸渍环氧树脂基体,再与上下两层各为1nm厚度的粘土膜,经过高温高压条件下层压,使其塑化热成型后,制备成片状半固化的预浸料,最后在100~150℃下进行10~30小时的后固化处理。其中碳纤维作为骨架材料,环氧树脂作为黏合剂。

粘土膜起增强黏合密封的效果,主要成分是粘土,含少量树脂,厚度均匀无针孔。

该复合材料即使在-196℃的低温下暴露100次后,氢气阻隔性能也几乎不降低。

05

写在最后

氢能全产业链的国产化和普及化,需要材料科学的底层支撑,只有相关研究和产业化工作有序串联起来,建立起从宏观工艺参数,到微观结构指标,再到宏观使用性能的一整套数据库体系,才有可能从单一维度视角上升至多维度视角,进而发现并运用更高层级的规律。

当我们对于材料控制精度的认知和操作水平提升了,自然就有能力根据需求调整产品结构和供应量,实现中国能源结构的优化、低碳化和可持续化,最终达成能源自主与碳中和的终极目标。(本文节选自:《纤维复合材料》)

来源:中国玻璃纤维

原文始发于微信公众号(艾邦氢科技网):复合材料在IV型储氢瓶上的应用