与石墨双极板相比,金属双极板因其具有良好的导电性、导热性、机械加工性、制作工序较少、可制作超薄双极板,并且量产工艺成熟,可以大幅降低量产成本而备受关注。

到目前为止,不锈钢、铝合金、钛合金、镍合金、铜合金和金属基复合材料已被应用于双极板制造。但使用过程中存在易腐蚀的缺点,需要表面改性涂层保护。

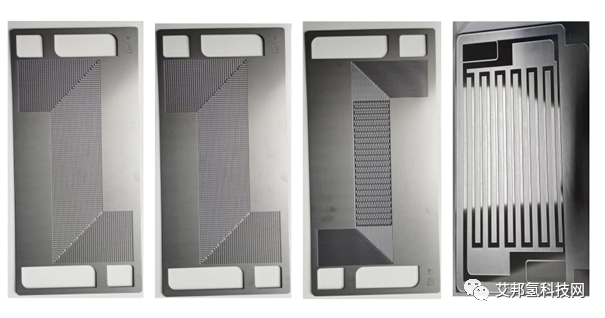

一.金属双极板成型工艺

1、冲压成型工艺

冲压工艺是用压力装置和刚性模具对板材施加一定的外力,使其产生塑性变形,从而获得所需形状或尺寸的一种方法。冲压坯主要为热轧和冷镦钢板,占世界钢材的 60%~70%。

因此,从原材料的角度来看,冲压工艺占主导地位。而且,冲压工艺生产的双极板成本低和生产率高,具有薄(低至 0.051 mm)、均匀和高强度的特性,广泛用于汽车,航空航天和其他领域。

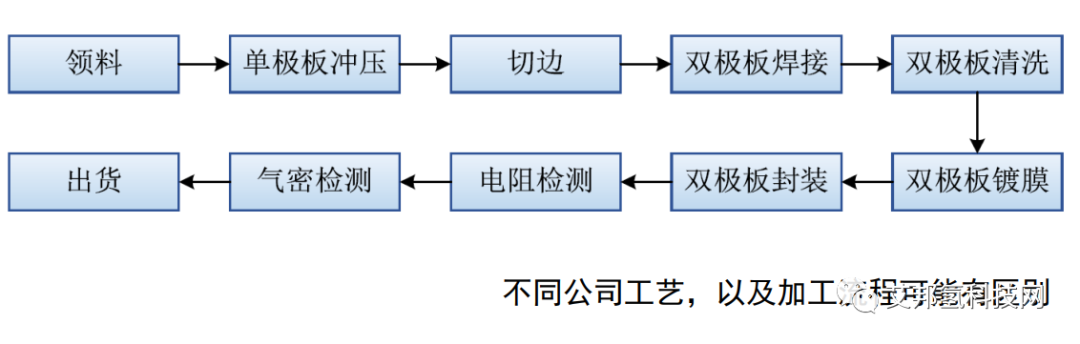

冲压成型生产步骤:单极板冲压、切边、焊接、清洗、镀膜、封装、检测。

2、液压成型工艺

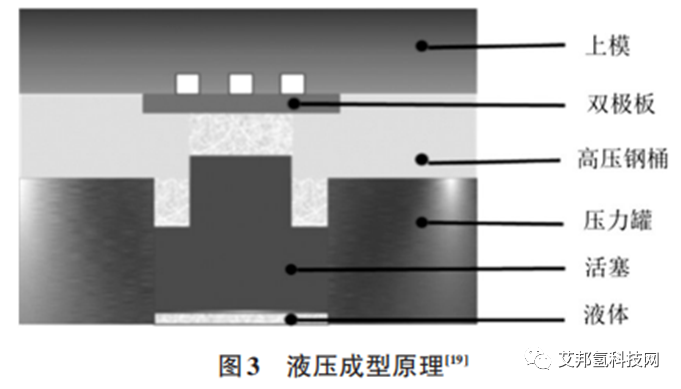

液压成型工艺是一种利用液体或模具作为传力介质加工成产品的一种塑性加工技术,液压成型原理图如图3所示。与冲压工艺相比,模具需求量少(只需要一套模具)。液压成型在尺寸和表面质量方面优于冲压工艺,而冲压工艺具有较高的生产率。

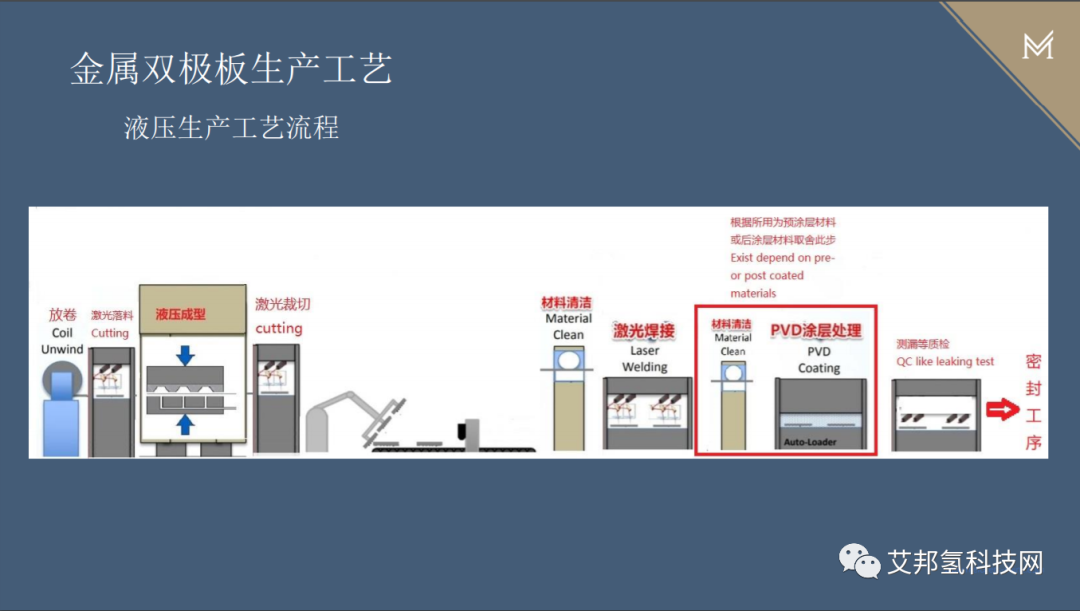

图源自美最时贸易

3、蚀刻工艺

无需开模具,对设计 图形无限制,复杂设计也可以加工和 更改,开发成本低。蚀刻双极板精度高,全刻半刻、 添加LOGO均能实现。

蚀刻金属双极板工艺流程:

开料→清洗板材→干膜或涂布→烘干→曝光→显影→烘干→蚀刻→脱膜 。材料经过前处理清洗后,便会进行双极板蚀刻,生产出阴极板和阳极板。后续经过质量检测、激光焊接、涂层处理、密封等工序,最终制成双极板。

4、橡胶垫成型工艺

橡胶垫成型,也称为柔性成型工艺,是一种用于微/中型流道成型的新型冲压方法,该方法可以解决冲压和液压成型过程中的裂纹、皱纹和表面波纹的问题。橡胶垫成型原理如图4所示,它由一个刚性模具和一个橡胶板组成,并且它们之间的接触表面是柔性的,这极大地提高了微尺度流道的可成型性。

另外,橡胶垫和刚性模具不需要在成型过程中精确组装,从而可以大大减少时间和成本。这种成型的主要缺点是橡胶垫的使用寿命短,需要经常更换。

二.金属双极板涂层

尽管金属有很多优点,但金属双极板更容易被腐蚀,这会对其性能和耐久性产生不利影响。

金属双极板产生腐蚀的原因是:

-

在阳极处,由于还原环境的存在,将起保护性作用的金属氧化物层还原,形成氢化物并使金属溶解在水中,金属通过水蒸气混入燃料流中,可能潜在地增加质子交换膜污染的风险并且对催化剂层的活性造成不利影响;

-

在阴极处,氧化环境的存在会大大提高金属双极板的腐蚀速率,从而导致性能下降,甚至整个电池堆过早失效。

表 金属双极板的涂层材料

| 涂层类型 | 涂层处理 | 双极板材料 |

| 金 | 脉冲电流电镀沉积 | 铝、钛、镍、不锈钢 |

| 石墨箔层 | 喷漆或压制 | 铝、钛、镍 |

| 石墨夹层 | 物理蒸汽沉积或化学阳极电镀/氧化保护涂覆 | 铝、钛、镍、不锈钢 |

| 铟锡氧化物 | 电子束蒸发 | 不锈钢 |

| 氧化铅 | 蒸汽沉积与溅镀 | 不锈钢 |

| 不锈钢 | 物理蒸汽沉积或化学蒸汽沉积、无电镀沉积 | 铝、钛、不锈钢 |

丰田汽车公司率先在旗下Mirai燃料电池汽车上使用金属双极板和涂层,解决了腐蚀、成本和导电等一些列问题。金属双极板的涂层材料如表3所示,从表中可以看出金属双极板的涂层材料主要包括2类:

-

第1类是碳基涂层,如石墨涂层;

-

第2类是金属基涂层,如贵金属涂层、金属碳化物或氮化物涂层及金属氧化物涂层等。

从涂层的工艺路线来看,目前主要有4类不同的工艺路线:电镀、化学渡(例如:热浸渡、涂料喷装、喷 涂)、CVD(化学气相沉积)、PVD(物理气相沉积)。

目 前,国内在金属板涂层方面应用更多是PVD工艺。采 用 PVD 工艺的涂层纯度高、致密性好,涂层与基体结合牢固,涂层不受基体材料的影响,是比较理想的金属双极板表面改性技术。

原文始发于微信公众号(艾邦氢科技网):金属双极板制备工艺:冲压、液压、蚀刻等