本文针对近几年CF增强热塑性复合材料领域的相关研究,对热塑性CF复合材料的界面改性、纤维类型、制备工艺、材料性能、材料成型等进行了综述。

01 界面改性

在CF增强复合材料中,CF与基体间相互作用的强弱是决定材料力学性能的关键。然而,CF表面平滑度过高、吸附特性较少,与聚合物基体之间的界面黏附性差。一般通过界面改性增加CF的化学活性、表面粗糙度和表面自由能,以改善CF与热塑性基体之间的化学键合、机械啮合以及界面浸润性,进而提高复合材料的综合性能。界面改性主要发生在CF上,可根据反应环境分为干法改性、湿化学改性和多尺度改性三类。

1.1 干法改性

干法改性主要包括等离子体处理、高能辐照和热处理等。等离子体处理可通过降低临界纤维长度来改善纤维/基体的附着力,常用于CF以及CF复合材料的表面改性处理。等离子体处理CF能够增加表面粗糙度和比表面积,Lew等在CF外层结构引入极性基团,制得的CF增强聚醚砜酮复合材料的界面性质明显改善。CF通过化学键合及机械啮合协同增强与基体的界面结合,使得复合材料的层间剪切强度(ILSS)显著提高。但是在等离子体处理过程中,前期以表面改性为主,后期以表面蚀刻为主,CF的强度会随处理时间的延长逐渐降低,直接影响复合材料的机械性能。因此,人们常将等离子体处理作为第一步处理过程,为二次改性提供活化CF,有利于后续的化学接枝或沉积聚合等反应。

高能辐照改性是一种高效环保的新型改性技术,能够在CF表面引起化学反应。高能辐照可使原子发生位移,提高表面粗糙度,并产生可与基体官能团结合的活性位点,在基本维持纤维强度的前提下,提高CF对基体的附着力。Li通过臭氧对CF进行处理,增加了表面羧基含量。经臭氧处理的CF与尼龙6(PA6)基体的界面结合明显增强,可使CF/PA6复合材料的ILSS提高60%。在利用γ-射线辐照改性过程中,随着射线辐照剂量的增加,CF表面的无序结构参数增加,表面晶粒尺寸减小,因此复合材料的界面强度及摩擦性能也随之提高。

Cai等通过高温蒸汽热处理对再生CF表面进行改性,实验结果表明,当处理时间大于1 h时,CF表面发生氧化反应产生含氧基团,使得CF与基体的结合作用增强,但高温蒸汽热处理过程不会使CF表面形貌发生明显变化。

1.2 湿化学改性

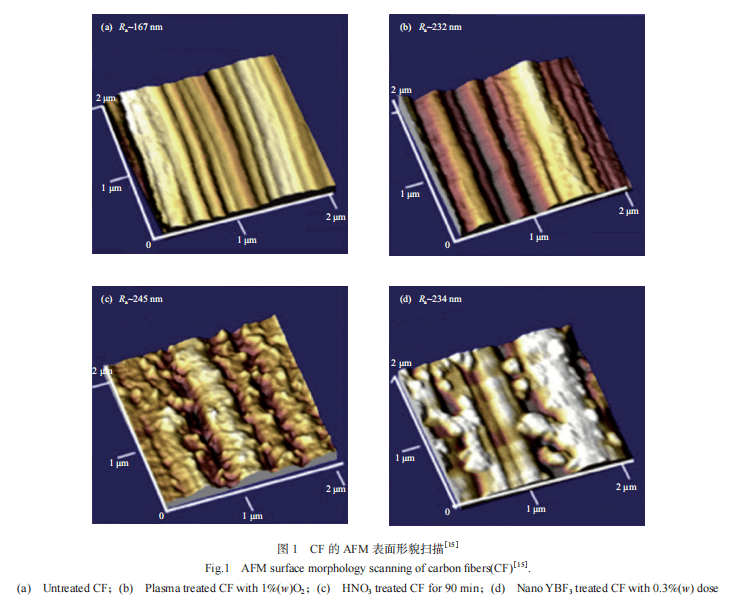

湿化学法改性实质上是在溶液环境中,通过选择性地修饰材料表面以控制表面的化学性能,主要包括上浆处理、酸氧化法和电化学沉积法等。上浆处理是CF制备工艺中极为重要的一环,也是生产高质量CF的核心技术之一,上浆剂层的物化特性决定了CF与树脂基体之间的黏接强度。Liu等采用相反转法制备出一种以杂萘联苯聚醚酮(PPEK)树脂为主体的乳液型上浆剂,该上浆剂可使PPEK对CF的浸润性能显著提升,且ILSS提高76.4%,达到69.80 MPa。郑帼等采用新型水性上浆剂改性聚己内酰胺(O3PPA)对CF表面进行改性处理,并制备了CF/PA6 复合材料。经O3PPA处理的CF单丝断裂强度提高了12%,CF/PA6复合材料的弯曲强度和ILSS分别提高了35% 和46%。目前,已有报道的专用于热塑性体系的上浆剂有聚丙烯(PP)、聚酰亚胺、聚醚酰亚胺(PEI)、聚醚酮酮、聚芳醚酮、聚苯醚酮、聚醚砜(PES)等。酸氧化法是通过硝酸、浓硫酸氧化CF表面和 /或引入微孔结构,以改善CF/基体的结合效果,通过控制温度、反应时间以及氧化介质浓度等条件,得到氧化程度不同的纤维表面。酸氧化改性会显著增加 CF 表面的沟槽,并形成深孔和裂纹,使CF 表面粗糙度提高,混酸氧化处理后的刻蚀痕迹尤其明显(见图1)。经过酸氧化处理后,CF 表面产生的羧基基团能够提高与基体的黏结能力和吸附作用,但同时纤维表面产生的结构缺陷也会导致CF的强度下降。

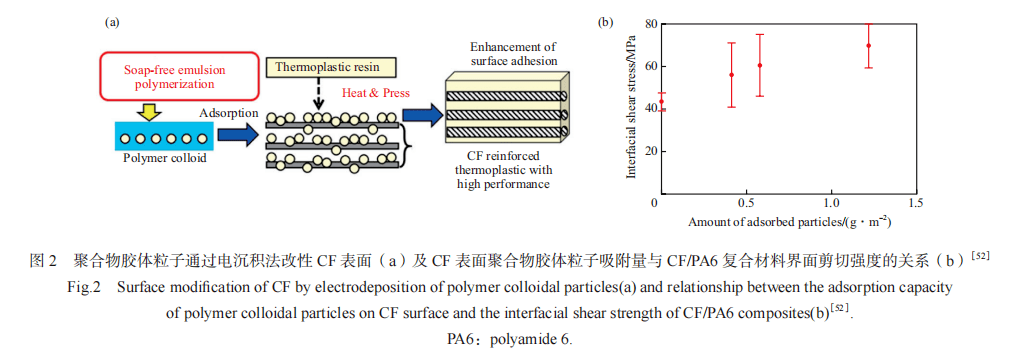

电化学沉积法改性是以CF为阳极,石墨板、铜板或镍板为阴极,以不同的酸碱盐溶液为电解液(常用电解质有氢氧化钠、碳酸氢铵、碳酸铵、硫酸和硝酸等),在直流电场作用下对CF表面进行改性。电化学沉积法能够克服一般喷涂技术的不均匀性,实现纳米粒子涂层在CF表面的均匀分布。Yamamoto等通过电化学沉积将热塑性聚合物胶体颗粒吸附在CF表面进行改性(见图 2)。实验结果表明,改性后的 CF 与各树脂的界面剪切强度均有所提高,复合材料的弯曲性能也有所提高。之后,Yamamoto等通过电化学沉积将耐热型纳米SO2胶体吸附在CF表面进行改性,纳米SO2胶体层可使得CF在基体中形成一定间隔,从而提高复合材料强度的均匀性;还可以降低高温环境中热氧对复合材料拉伸强度的影响,显著提高材料的热稳定性和可回收性。Rashkovan 等比较了电化学处理和臭氧处理的CF/聚酰胺(PA)复合材料的界面性能,发现电化学处理对增强CF与PA基体的界面附着力有更加显著的效果。

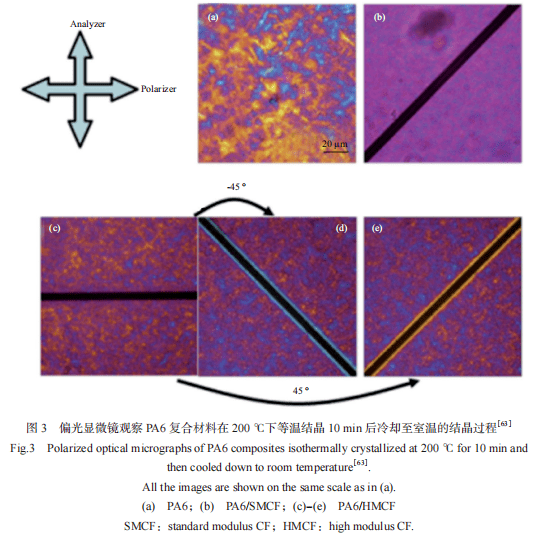

1.3 多尺度改性 CF的“多尺度”涂层改性主要由纳米粒子/碳纳米管/石墨烯修饰组成,通过电化学沉积、化学气相沉积以及浸渍涂层法实现在纤维表面的沉积。Luo等采用静电自组装的方法对 CF进行改性处理,得到表面沉积氧化石墨烯(GO)的改性CF(CF-GO)并制备出PP/CF-GO复合材料。研究结果表明,在相同纤维载荷下PP/CF-GO叠层复合材料的ILSS和抗拉强度分别比未改性时提高了101.7% 和47.9%。Kamar 等将经过阳离子聚合物处理的多壁碳纳米管(MWCNT)均匀沉积在CF(氧化后)表面,再进行上浆。带正电荷的 MWCNT 颗 粒 之 间 互 斥, 而CF与MWCNT之间相互吸引,进而产生良好的分散和黏附。Che也采取类似方法将GO纳米颗粒分散在涂层中,使CF增强聚甲基丙烯酸甲酯复合材料的ILSS提高将近一倍。Song等结合电化学沉积和微波辐射方法,将CF浸渍于含锌的电解质溶液中,通过电化学沉积将Zn2+ 沉积于CF表面,再经过微波辐照在纤维表面生长ZnO纳米颗粒。 1.4 其他改性方法 结晶性强的树脂基体在CF表面附近也能发生结晶,通过对界面结晶行为的调控,可显著提高复合材料性能。Batista等在热压成型制备 CF/ 聚苯硫醚(PPS)复合材料时采用不同冷却速率进行结晶调控,在相对较低的冷却速率下材料的结晶度提高并生成界面横晶,CF/PPS复合材料的层间剪切强度明显提高。Kobayashi等采用高模量CF(HMCF)制备以 PA6 为基体的复合材料,通过XRD 表征发现在适宜的结晶温度和结晶速率下,HMCF能够诱导PA6在CF表面形成2 μm 厚的穿晶层(如图 3),穿晶层中PA6的α晶型的a轴方向近乎垂直于CF表面,穿晶层的形成显著提高了复合材料的力学性能。 向复合材料中加入增容剂也能够对材料的界面性能起到积极作用。Do等向CF/PA6复合材料中加入第三组分PP,第三组分的加入提高了复合材料的拉伸强度、弹性模量及尺寸稳定性。Zhang等通过研究发现胺化PPS树脂可用来提高CF与PPS基体界面的附着力,加入7%(w)的胺化PPS(NH2含量1%(w))可使复合材料的拉伸和弯曲模量分别提高12.5% 和38%。Ren等合成了一系列侧链上含有不同比例羧基的共聚(1,4-苯基硫化物)-聚(2,5-苯基硫化物酸)(PPS-COOH), 将PPS-COOH作为CF/PPS复合材料的增容剂,材料表征结果显示,PPS-COOH与基体具有良好的物理相容性,显著改善了材料的界面结合,优选PPS-COOH添加量为10%(w)。增容剂改性法工艺简单、成本低廉,但不适用于连续CF增强材料的加工。

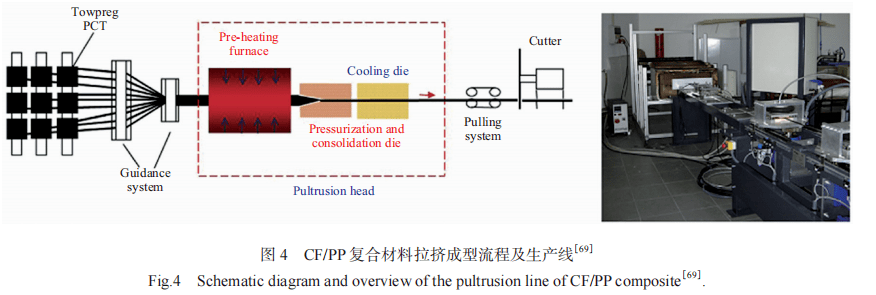

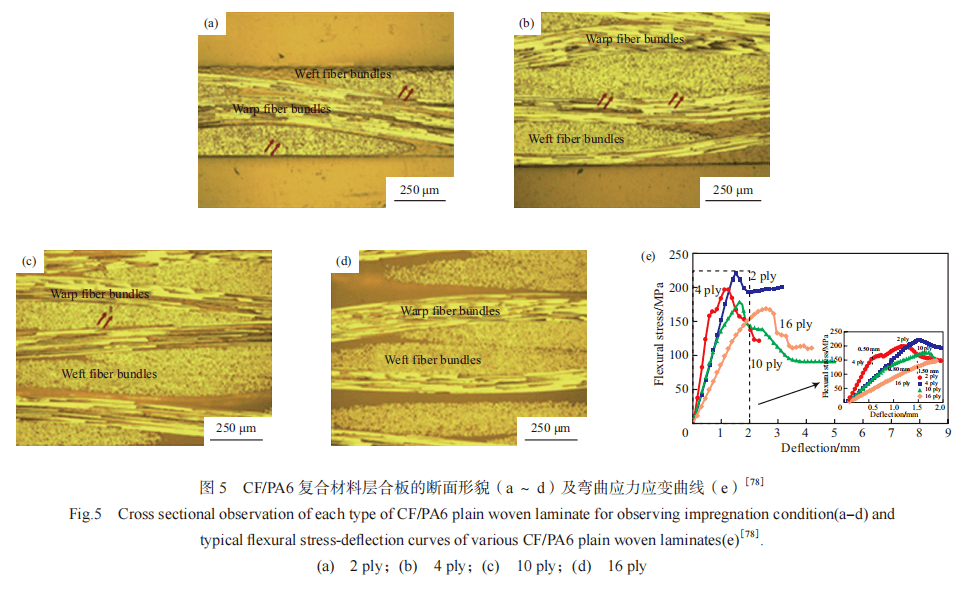

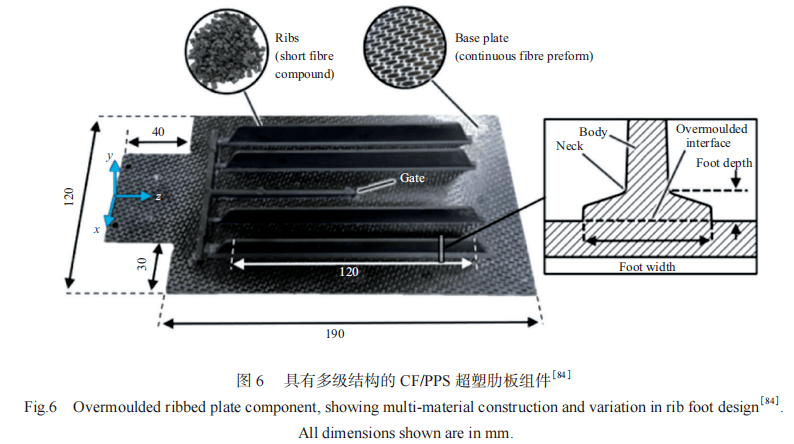

02 CF 增强热塑性复合材料 热塑性树脂易于加工,成型周期短。常用热塑性树脂的参数见表1。由表1可见,从通用塑料,如聚乙烯(PE)、PP、PA、聚碳酸酯等,到高性能特种工程塑料,如聚醚醚酮(PEEK)、PPS、 高温尼龙、PEI、PES 等,均可作为基体与CF复合。 2.1 CF/PP 复合材料 CF/PP复合材料中,CF可提高PP的弹性模量,但使材料的拉伸强度、冲击强度及断裂伸长率降低。CF/PP的结晶过程中,CF对PP基体有一定的异相成核作用,提升了PP的非等温结晶温度与结晶度,并促进β晶生成。Rezaei等对CF/PP复合材料中纤维长度对材料性能的影响进行了研究,发现较长的CF可使复合材料具有更好的热机械性能,同时CF/PP复合材料的热稳定性随CF长度的增加而增加。Yang等通过将嵌套PP管的CF进行热压处理制备了CF/PP复合材料,通过显微镜观察发现,当纤维间的间距大于5 μm时更有利于纤维与基体间的浸润;通过采用空气变形法,确定在4 kPa的空气变形压力下可形成适合复合材料的纤维结构,且随着CF长度的增加,复合材料的抗拉强度、冲击性能和层间剪切强度均得到改善。Novo等采用多种方法制备了连续CF预浸料,并通过拉挤成型得到CF/PP复合材料(见图4),该方法的生产速率可达2~6 m/min。 2.2 CF/PE 复合材料 Chukov等发现,向超高分子量聚乙烯(UHMWPE)中加入短切碳纤维(SCF)可显著提高复合材料CF/UHMWPE的力学性能和摩擦性能;在500 ℃热氧条件下,CF的热氧化显著增强了C 与基体的界面作用,CF/UHMWPE复合材料的屈服应力提高近两倍。Savas等发现,PE共聚物的加入可明显增强CF/ 高密度聚乙烯(HDPE)复合材料的界面结合,从而增强复合材料的力学性能。Erkendirci研究了 CF/HDPE复合材料的准静态抗渗透性能,发现复合材料层合板越薄,耗能越大;复合材料层合板越厚,耗能越小。 2.3 CF/PA 复合材料 PA是分子主链上含有重复酰胺基的热塑性树脂的总称,包括脂肪族 PA、脂肪 - 芳香族PA和芳香族PA。CF/PA具有轻量化、耐疲劳、耐磨耐腐蚀等优点,在汽车、家电、体育器材等领域均有应用。张师军采用BUSS捏合机和连续CF双螺杆挤出工艺开发了一系列CF增强热塑性复合材料,BUSS捏合工艺制备的40%(w)CF/PA66复合材料的拉伸强度为304.1 MPa、弯曲强度为422.8 MPa、弯曲模量为25.8 GPa、缺口冲击强度为10.2 kJ/m。在CF/PA复合材料中,CF的含量、纤维长度等直接影响复合材料的各项性能。对于注射成型的CF/PA6和 CF/PA66复合材料,材料的断裂应变随CF含量的增加逐渐降低,而拉伸强度、模量等均随基体中CF含量的增加而提高。在连续CF 制备的 CF/PA66 复合材料中,CF 改变了PA66 的晶态结构,使晶粒产生缺陷并加快了结晶速率,当 CF 含量小于 35%(w)时,复合材料的力学性能随CF含量的增大明显提高,当CF含量为35% ~ 55%(w)时,力学性能的增幅变缓。Li等研究了不同热处理过程的连续CF/PA复合材料,发现较低的冷却速率和较高的退火温度会降低复合材料的ILSS。Zhao等研究了不同层数的CF/PA6层合板的弯曲损伤行为和性能,实验结果见图 5。Ma等研究了CF/PA6层合板的力学性能和失效行为,发现CF/PA6层合板在界面作用较弱的模式下呈现阶梯状断裂行为,复合材料的动态力学性能与静态力学性能有明显差异。Ploeckl等研究了单向CF/PA6层合板(CF含量60%(w))的动态压缩性能,发现材料的纵向抗压强度增加了 60%,但应变速率对弹性模量的影响不显著。Dickson 等采用熔融沉积工艺制备了连续CF/PA复合材料,该材料的拉伸强度及弯曲强度比未增强尼龙聚合物分别提高 6.3 倍和 5 倍。 2.4CF/PPS 复合材料 PPS 是半结晶热塑性塑料,具有耐高温、耐腐蚀、耐辐照、耐磨阻燃性能,以及优异的尺寸稳定性和成型加工性。PPS 质地较脆,在与高强度高模量的 CF 复合后,可有效提高复合材料的冲击强度与耐热性能。Valverde 等采用 SCF/PPS 复合材料在 CF/PPS 连续纤维预制板上浇铸出肋板(图 6),并通过光学显微镜研究了肋板截面和流程长度对材料特征的影响。研究结果表明,复合界面的黏接强度和材料破坏类型均随肋板截面形状而变化;在流程末端制样会对试样性能有较大影响。PPS 具有良好的抗冲击性、耐损伤性,且在火灾条件下具有非常好的机械性能保留性。Carpier等对CF/PPS复合材料的火灾行为进行了研究,采用代表性高温条件研究了普通PPS树脂和CF/PPS 层压板的热分解,分析了材料在辐射热流态下的热分解机理。他们发现在非等温条件下,氧化会在热解结束前开始;而在等温条件下,热解在氧化之前就已完成;氧气条件下,CF的存在延迟了热解起始点从而促进了交联,而在空气中观察不到延迟导致的交联。 2.5 CF/PEEK 复合材料 PEEK是由聚芳醚酮的重复单元构成的芳香族结晶性热塑性聚合物,熔点高达334 ℃。自1980年英国帝国化学公司推出PEEK预浸料后,它就成为航天航空领域最具实用价值的先进热塑性复合材料。但由于它的结晶行为和结构难以控制,导致在PEEK成型加工过程中对材料的可控稳定性较差。加工过程中的温度及热处理条件密切影响基体乃至复合材料的力学性能。当加工温度从低于玻璃化转变温度(Tg)升高到 Tg 以上时,CF/PEEK复合材料的磨损性能下降;在 Tg 以上的温度条件下,复合材料的耐磨性明显优于纯 PEEK;适当降低加工温度并缩短保温时间可提高 CF/PEEK 复合材料的弯曲性能。树脂的微观结构及加工条件均会影响 CF/PEEK 复合材料的疲劳和断裂行为。基体的分子量越大,材料的抗裂纹扩展性能越好。此外,退火处理也会提高材料的抗裂纹扩展性能。但与纯 PEEK 相比,退火过程显著提高了CF/PEEK 复合材料的电阻,这是因为 CF 的加入引入了新的能量耗散机制,通过纤维的断裂和拉伸,限制了基体通过塑性变形耗散能量的能力,因此更强调了基体塑性在抗裂纹扩展中的重要性。Bonnheim 等比较了聚丙烯腈基 CF(PAN-CF)和沥青基 CF(pitch-CF)对 CF/PEEK 复合材料抗裂纹扩展性能的影响。在循环加载条件下,与 CF/PEEK 和 pitch-CF/PEEK 复 合 材 料 相 比,PAN-CF/PEEK 复合材料的抗裂纹扩展性能有所提高,且在退火后进一步增强。pitch-CF/PEEK具有与纯PEEK材料相似的抗裂纹扩展性能,两者均没有受到明显的退火影响,这种表现被认为是纤维特性与基体的复合效应。 在CF/PEEK复合材料的非等温结晶过程中,成核起主导作用,材料的拉伸强度与模量均随降温速率的增大而减小。相对于其他热塑性聚合物,PEEK 的结晶过程更为复杂,结晶条件对 PEEK 的结晶行为和材料性能有非常大的影响。Regis 等对 PAN-CF/PEEK 和 pitch-CF/PEEK 复合材料的非等温结晶行为进行了研究,发现 PEEK 的结晶行为不仅受到降温速率的影响,也受 CF 的特性、几何形状和密度等因素的影响。不同表面特性的 CF 会从结晶的异相成核以及抑制结晶正反两方面去影响结晶过程,从而导致不同的结晶形态,PAN-CF会阻碍 PEEK 结晶,而 pitch-CF 则会促进结晶。而且不同的热处理条件对 CF/PEEK 的结晶度和力学性能影响显著,随着退火温度的升高,片晶层变厚,结晶度提高,力学性能增强。Aljohani 等采用自动铺带技术制备了 CF/PEEK 复合材料,研究了材料在低温环境下的渗透性和力学性能。CF/PEEK的界面结合较弱,直接影响复合材料的力学性能,尤其是ILSS。Hassan等向活化CF上引入PEEK界面层,改性后 CF/PEEK 复合材料的ILSS、抗弯强度和模量分别提高了 70%,37%,48%,复合材料的断裂机制由纤维脱黏转变为界面层的变形和树脂的破坏(见图 7)。该改性方法操作简单,可用于生产大尺寸含连续 CF 或 CF 织物的复合材料,具有工业应用潜力。 2.6 CF/PEI 复合材料 PEI 是一种无定形的高性能聚合物,具有优良的机械性能、电绝缘性、耐辐照性、耐高低温及耐磨性能。Sharma 等对不同 CF 取向的 CF/PEI 复合材料进行了研究,发现当纤维取向从 0°增加到90°时会导致复合材料的摩擦性能下降,当纤维取向角大于加载方向时,复合材料的拉伸模量、韧性和应变均有所降低;材料的摩擦系数和比磨损率随载荷的增大而减小。Lee 等以氢等离子体处理的CF 为增强体制备了 CF/PEI 复合材料,改性过程提高了 CF 与 PEI 基体的界面作用,使得材料断裂时纤维拔出的数量大大减少,CF/PEI 复合材料的抗拉强度、屈服强度、弹性模量和弹性系数等均有所提高。 2.7 CF/PES 复合材料 PES 是一种无定形、透明琥珀色的特种高分子料,具有较高的机械强度、热稳定性和耐化学腐蚀以及优异的自润滑性和电绝缘性,特别适用于制作干滑动元件。Sharma 等采用等离子体处理的CF 制备了 CF/PES 复合材料以提高纤维-基体的附着力。研究结果表明,分子量的大小对 PES 复合材料的摩擦性能和力学性能有较大影响,CF/PES复合材料的磨损率与材料层间剪切强度呈正相关关系。Zhao 等发现 SCF 能显著提高 CF/PES 复合材料的弯曲性能,但摩擦系数却随 CF 含量的增大逐渐降低,当 CF 含量达 30%(w)时,拉伸和弯曲模量分别提高 165% 和 234%,但摩擦系数下降 29.8%。Li 等利用 GO 涂层显著提高了 CF/PES 复合材料的拉伸和弯曲性能,低温环境下 CF/PES 复合材料的界面结合作用明显高于室温环境下,证明 GO 涂层显著提高了 CF/PES 复合材料的低温力学性能。Li 等还发现将 GO 涂层含量控制在 0.5%(w)左右,可使纵向和横向的线性热膨胀系数下降 67.0% 和 28.9%,材料的尺寸稳定性显著提高。 03 结语 过去几十年中,CF 增强热塑性复合材料的研究热点集中在材料性能、改性处理、界面结构设计以及成型工艺等几方面,通过界面改性处理可提高CF 与热塑性基体的界面结合,CF 的增强可使复合材料具有更好的机械性能,高耐热、耐磨和耐蚀性以及更好的尺寸稳定性。过去几十年中,热塑性复合材料和成型工艺的迅速发展,使复杂制件的量产化成为可能,也可用于高性能材料以及复合材料结构部件等。 基于近年来 CF 增强热塑性复合材料的研究发展现状,对未来的发展趋势做以下展望: 5)热塑性树脂基体有利于 CF的回收和循环利用,在复合材料回收再利用的过程中,如何通过工艺和技术条件等提高再生 CF 增强热塑性复合材料的使用性能,实现复合材料的高值化回收,是未来研究的重点之一。 来源:碳纤维增强热塑性复合材料的研究进展--《石油化工》2020年12期,作者:张琦等

原文始发于微信公众号(艾邦复合材料网):碳纤维增强热塑性复合材料的研究进展