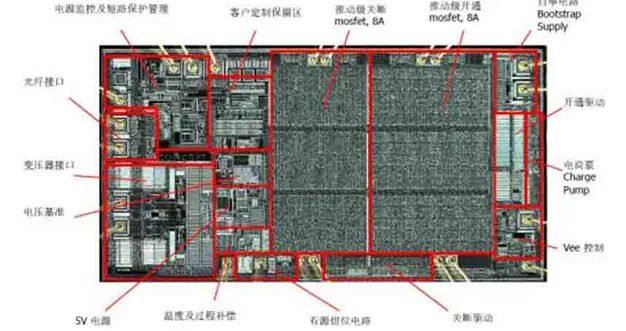

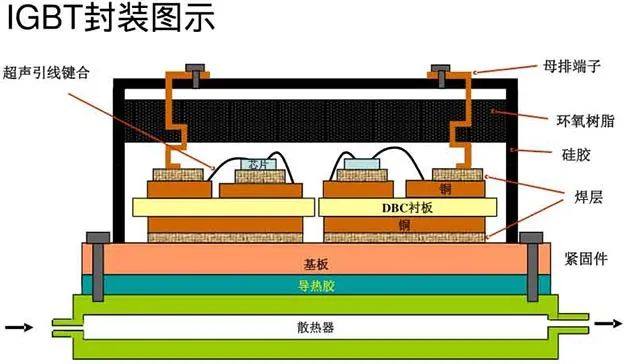

IGBT (Insulated Gate Bipolar Transistor),绝缘栅双极型晶体管,是由BJT(双极型三极管)和MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件,兼有MOSFET的高输入阻抗和GTR的低导通压降两方面的优点。GTR饱和压降低,载流密度大,但驱动电流较大;MOSFET驱动功率很小,开关速度快,但导通压降大,载流密度小。IGBT综合了以上两种器件的优点,驱动功率小而饱和压降低。非常适合应用于直流电压为600V及以上的变流系统如交流电机、变频器、开关电源、照明电路、牵引传动等领域。IGBT模块是由IGBT(绝缘栅双极型晶体管芯片)与FWD(续流二极管芯片)通过特定的电路桥接封装而成的模块化半导体产品;封装后的IGBT模块直接应用于变频器、UPS不间断电源等设备上;IGBT模块具有节能、安装维修方便、散热稳定等特点;当前市场上销售的多为此类模块化产品,一般所说的IGBT也指IGBT模块;随着节能环保等理念的推进,此类产品在市场上将越来越多见;IGBT是能源变换与传输的核心器件,俗称电力电子装置的“CPU”,作为国家战略性新兴产业,在轨道交通、智能电网、航空航天、电动汽车与新能源装备等领域应用极广。丝网印刷→自动贴片→真空回流焊接→超声波清洗→缺陷检测(X光)→自动引线键合→激光打标→壳体塑封→壳体灌胶与固化→端子成形→功能测试IGBT作为重要的电力电子的核心器件,其可靠性是决定整个装置安全运行的最重要因素。由于IGBT采取了叠层封装技术,该技术不但提高了封装密度,同时也缩短了芯片之间导线的互连长度,从而提高了器件的运行速率。但也正因为采用了此结构,IGBT的可靠性受到了严重挑战。由于IGBT主要是用来实现电流的切换,会产生较大的功率损耗,因此散热是影响其可靠性的重要因素。IGBT模块封装级的失效主要发生在结合线的连接处,芯片焊接处和基片焊接处等位置。尤其两个焊接处,是IGBT主要的热量传输通道,焊接处的焊接质量是影响其可靠性因素的重中之重。研究表明,焊料层内的空洞会影响温度热循环,器件的散热性能降低,这也会促进温度的上升,影响期间在工作过程中的热循环,造成局部温度过高,从而加快模块的损坏。有调查表明,工作温度每上升10℃,由温度引起的失效率增加一倍。并且,应力与应变之间存在着滞回现象,在不断地温度循环当中,材料的形状实时地发生改变,这又增加了焊料层的热疲劳。因此对于IBGT封装来说,最重要的就是要降低焊料层内的空洞。焊接层空洞的产生,主要是由于焊接材料中的挥发物留着焊接层中造成,而IGBT的芯片通常都比较大,长会达到10mm-20mm,并且DBC的尺寸通常在20mm-40mm,如此大的焊接面积,给焊接材料中的挥发物挥发造成很大困难。因此IBGT焊接层的空洞成为人们极力解决的问题。而对于IGBT高可靠性的要求,空洞率必然是封装环节的一个重要控制因素。通常小家电、普通电气装备用的IGBT要求空洞率<5%,对于轨道交通、航空航天 等领域,空洞率要求更加苛刻,甚至需要达到0.1%以下。1、焊片:是当前IBGT领域使用最为广泛的焊料

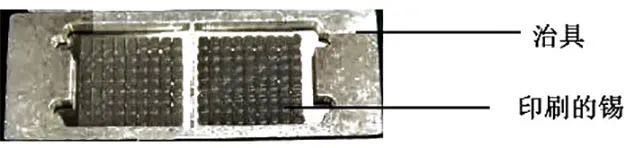

优点:有机组份使用量少,空洞低。2、锡膏:使用锡膏是近几年IGBT封装领域逐渐兴起的工艺

优点:操作方便,成本低,适用各种规格产品的焊接。

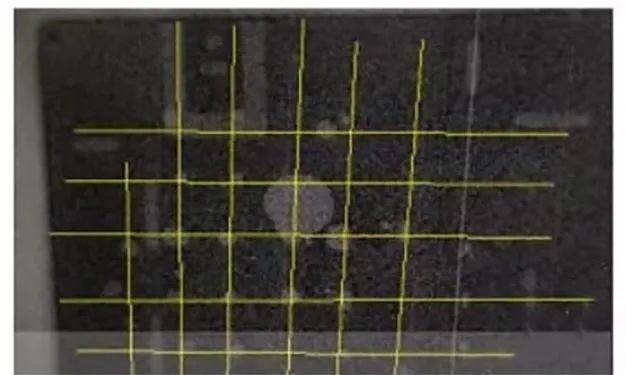

缺点:大量有机组分挥发容易造成空洞;必须清洗掉残留物。使用锡膏焊接,为了促进锡膏内挥发物的挥发,通常会将锡膏印刷成若干矩形的阵列,尤其印刷在基板与DBC之间的锡膏,锡膏之间的通道会方便挥发物的排出。但这要求锡膏的挥发性和润湿性与工艺有很好的匹配,否则在沟槽处很容易产生空洞。对于要求高的IGBT产品须使用真空炉焊接,真空负压有利于锡膏中挥发物的排出。但真空度和真空时机应与锡膏匹配,否则不易达到理想的效果。为适应市场对IBGT焊锡膏低空洞率和高可靠性的要求,深圳市晨日科技股份有限公司在十多年来在半导体封装材料、LED封装材料和电子组装材料技术研发的基础上,开发出了MO3和S03(水洗)两款IGBT封装无铅锡膏和GT40 IGBT封装有机硅凝胶- SAC305合金,三号粉,适用于IGBT封装,S03为水洗锡音

- 满足超细间距印刷工艺性要求,操作窗口宽,持续印刷一致性好

- 胶体固化后柔软有弹性,表面粘手,对许多基材的粘附性和密封性能良好;

- 耐高低温(-50℃-250℃),并具有优异的电气绝缘性能;

GT40 是晨日科技开发的一种低粘度双组分高透明有机硅凝胶,可室温固化,具有防潮、抗震、耐温、自愈合等特性,主要适用于IGBT模块和其他精密电子元件的密封和灌封。晨日在IGBT的封装上已经完成锡膏与硅凝胶的材料解决方案,为推动中国IGBT封装材料本土化做出贡献。

来源:晨日

原文链接:http://www.earlysun.com/productapplications/info.aspx?itemid=343&lcid=

原文始发于微信公众号(艾邦半导体网):IGBT焊接层空洞的形成及解决方案