第三代半导体(氮化镓(GaN)和碳化硅(SiC)等)的崛起和发展推动了功率器件尤其是半导体器件不断走向大功率,小型化,集成化和多功能方面前进,对封装基板性能提升起到了很大的促进作用。为加强陶瓷基板及其封装行业上下游交流联动,艾邦建有陶瓷基板产业群,欢迎产业链上下游企业加入。

陶瓷基板也是陶瓷电路板在电子器件封装中得到广泛应用,主要是由于陶瓷基板具有高热导率、耐高温、较低的热膨胀系数、高的机械强度、耐腐蚀以及绝缘性好、抗辐射的优点。

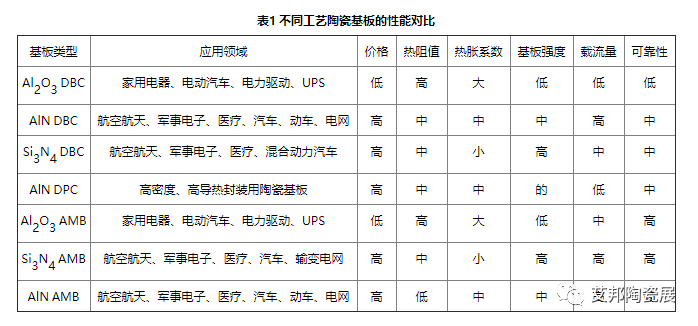

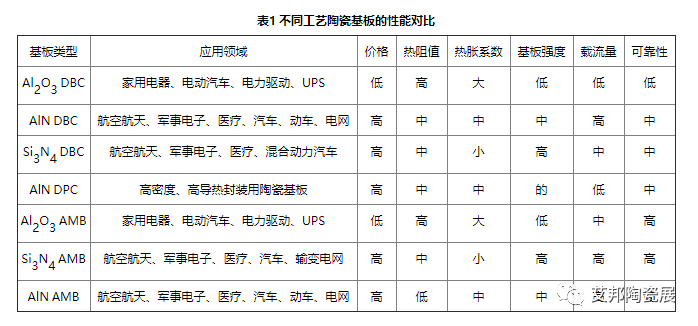

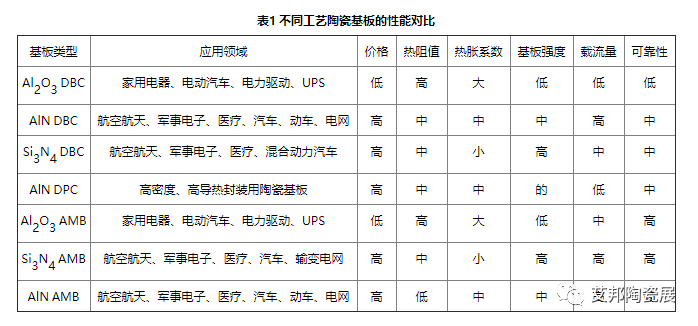

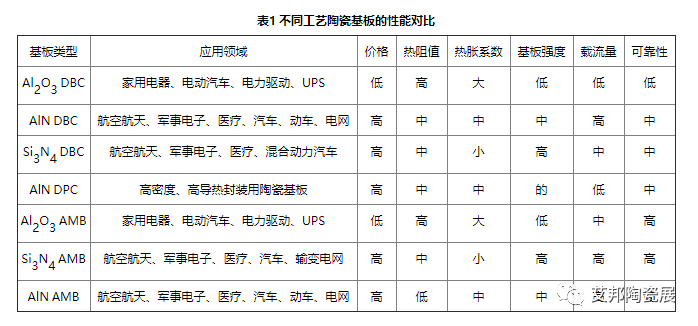

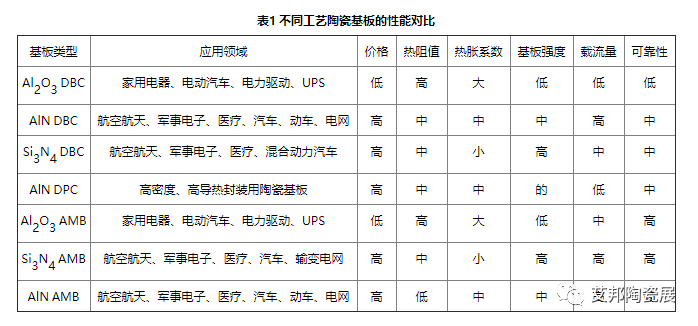

陶瓷基板按照工艺分有很多种,除了直接键合铜(DBC)法、直接电镀铜(DPC)法、激光活化金属(LAM)法、低温共烧陶瓷(LTCC)、高温共烧陶瓷(HTCC)之外,还有目前备受关注的AMB法技术,即活性金属钎焊技术。

活性焊铜工艺(AMB)是DBC工艺技术的进一步发展,工作原理为:在钎焊电子浆料中加入少量的活性元素(Ti,Zr,V,Cr等),采用丝印技术印刷到陶瓷基板上,其上覆盖无氧铜后放到真空钎焊炉内进行烧结,然后刻蚀出图形制作电路,最后再对表面图形进行化学镀。使用AMB技术制备的陶瓷覆铜板结构如图下图所示。

1.DBC技术无需额外的材料即可将铜和陶瓷连接起来,而AMB要采用活性金属将铜钎焊在陶瓷上。

2.对比DBC,AMB有更好的导热性、耐热性,强度更高、可靠性更高。

3.氮化硅Si3N4与铜之间不会形成Cu-Si-O化合物,无法使用DBC工艺,必须采用AMB工艺来实现氮化硅与铜的结合。

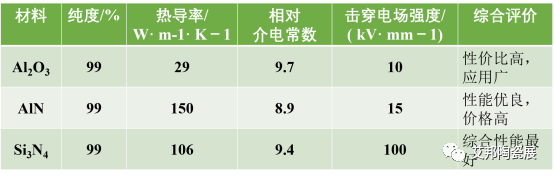

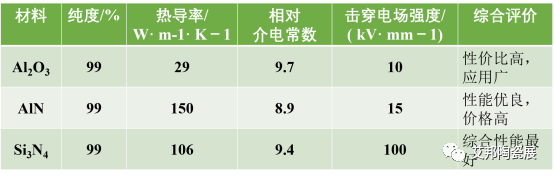

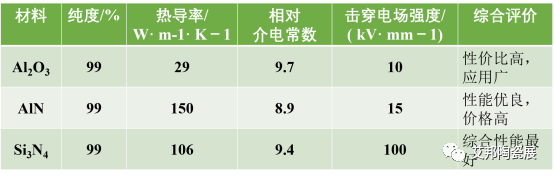

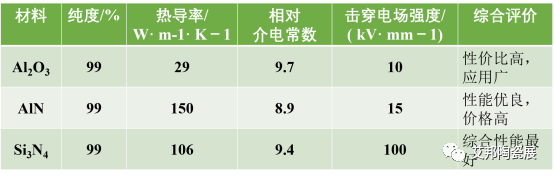

根据陶瓷材质的不同,目前成熟应用的AMB陶瓷基板可分为:氧化铝、氮化铝和氮化硅基板。

基于氧化铝板材来源广泛、成本最低,是当前性价比最高的AMB陶瓷基板,其工艺也最为成熟。但由于氧化铝陶瓷的热导率低、散热能力有限,AMB氧化铝基板多用于功率密度不高且对可靠性没有严格要求的领域。

AMB基板具有较高的散热能力,从而更适用于一些高功率、大电流的工作环境。但是由于机械强度相对较低,氮化铝AMB覆铜基板的高低温循环冲击寿命有限,从而限制了其应用范围。氮化铝AMB基板具有较高的散热能力,从而更适用于一些高功率、大电流的工作环境。但是由于机械强度相对较低,氮化铝AMB覆铜基板的高低温循环冲击寿命有限,从而限制了其应用范围。

氮化硅陶瓷的热膨胀系数(2.4ppm/K)较小,与半导体芯片材料(Si/SiC)接近;AMB氮化硅基板具有较高的热导率(>90W/mK)。AMB-Si3N4基板结合的机械性能具有优异的耐高温性能、散热特性和超高的功率密度。

对于对高可靠性、散热以及局部放电有要求的汽车、风力涡轮机、牵引系统和高压直流传动装置等来说,AMB氮化硅基板可谓其首选的基板材料。此外,载流能力较高,而且传热性也非常好。

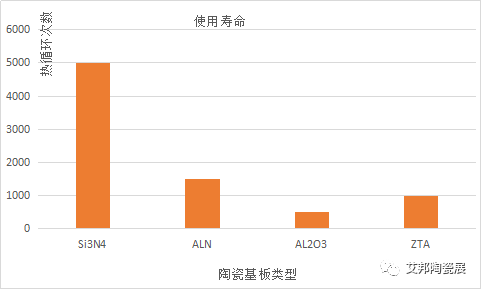

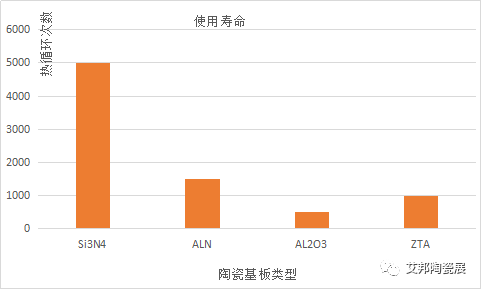

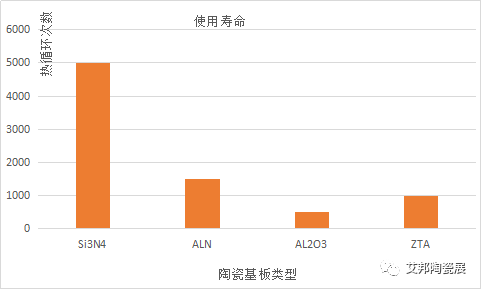

与DBC陶瓷基板相比,AMB陶瓷基板具有更高的结合强度和冷热循环特性。根据芯舟电子(博敏电子)的AMB陶瓷基板的可靠性测试,热循环测试(热循环温度变化范围为215℃(-65-150℃),高低温保持时间各为15分钟,中间冷热转换时间不超过2分钟),热循环次数:Si3N4≥5000次;AlN≥1500次;Al2O3≥500次;ZTA(氧化锆增强氧化铝)≥1000次。

AMB基板是靠陶瓷与活性金属焊膏在高温下进行化学反应来实现结合,因此其结合强度更高,可靠性更好,可用于大功率电力半导体模块封装,应用于轨道交通、新能源汽车、智能电网等领域。

原文始发于微信公众号(艾邦加工展):AMB活性金属焊接陶瓷基板的性能及应用