因为LPCVD沉积膜不具备方向性,因电池片立于石英舟之上,氧化层及本征多晶硅层也同样会附着在电池片的侧面及正面,形成包裹,即“绕镀”现象。

多余的隧穿层、掺杂多晶硅层必须被去除,因此后续需要引入“去绕镀”工艺,但LPCVD绕镀成为痛点的根本原因在于去绕镀较难控制,影响电池良率。

可能导致去除不完全、或者掺杂多晶硅层遭刻蚀,影响电池效率,LPCVD法制备隧穿氧化层及掺杂多晶硅层,一般在磷掺杂后,再进行清洗绕镀。

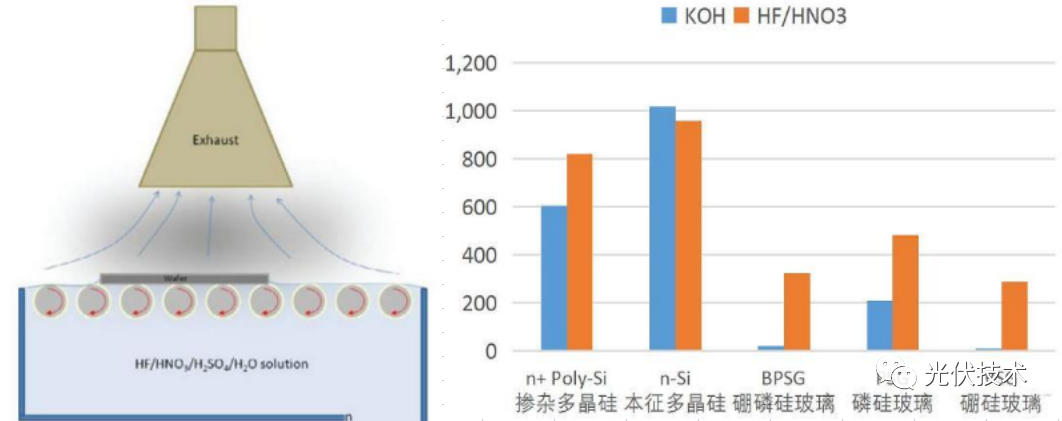

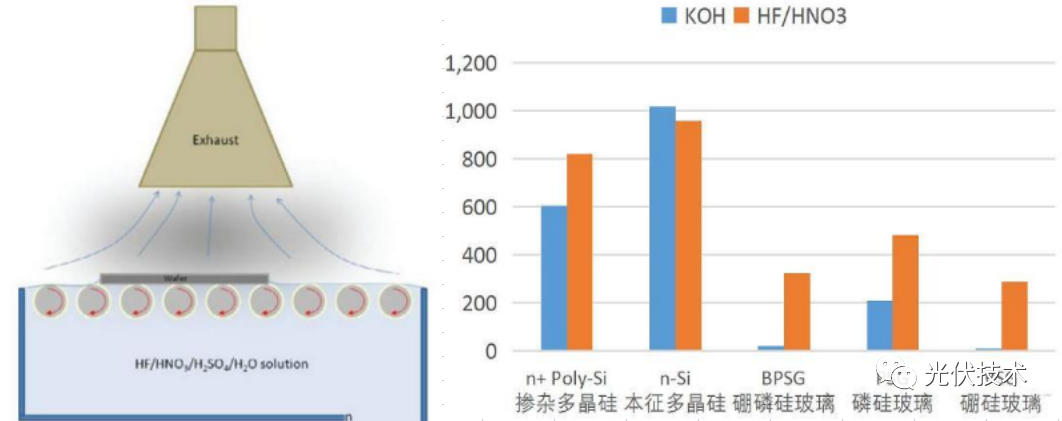

a. HF酸单面清洗,去除绕镀区域内的磷硅玻璃PSG(即正面、侧面);

b. KOH碱液双面清洗,去除绕镀区域内的掺杂多晶硅(即正面、侧面)。背面PSG层起到保护隧穿氧化层及掺杂多晶硅层作用;

c. HF酸双面清洗,去除绕镀区域内的SiO2(即正面、侧面)、背面PSG;

a. 在第2步中,KOH双面清洗,去除绕镀区域多晶硅。

b. 因KOH碱液刻蚀掺杂多晶硅速度604nm/min,大于刻蚀磷硅玻璃PSG的速度,后者为210nm/min。

d. 但两者反应时间差很难有效控制,实际生产中可能导致:掺杂多晶硅层去除不完全,或背面起保护作用的磷硅玻璃被去除,导致背面掺杂多晶硅层被侵蚀,影响电池效率。

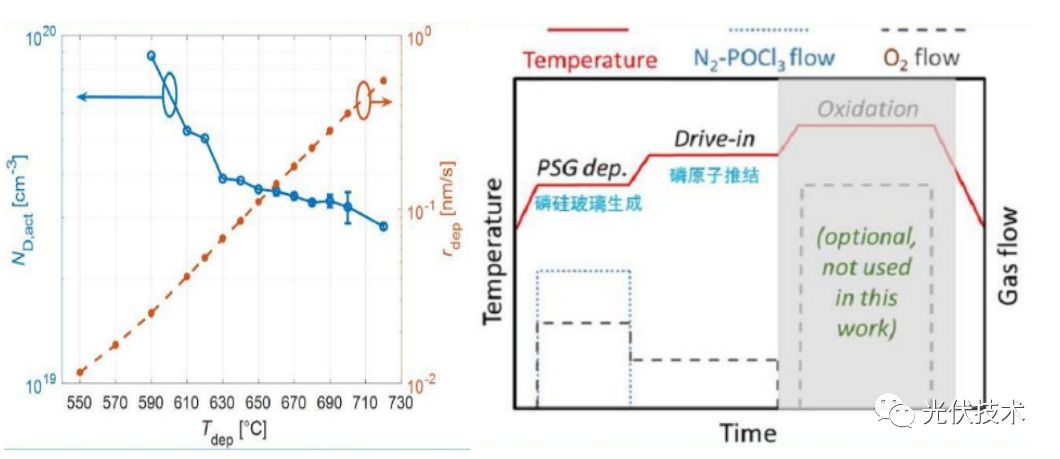

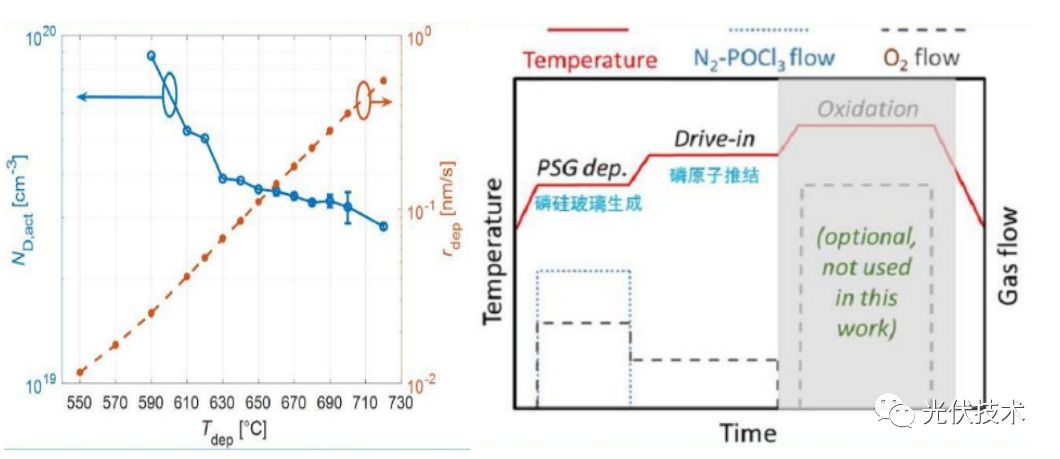

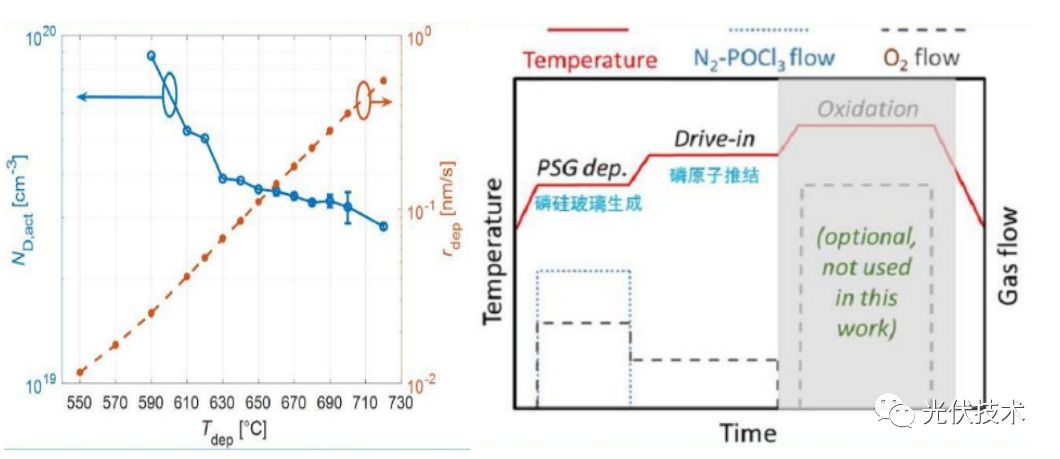

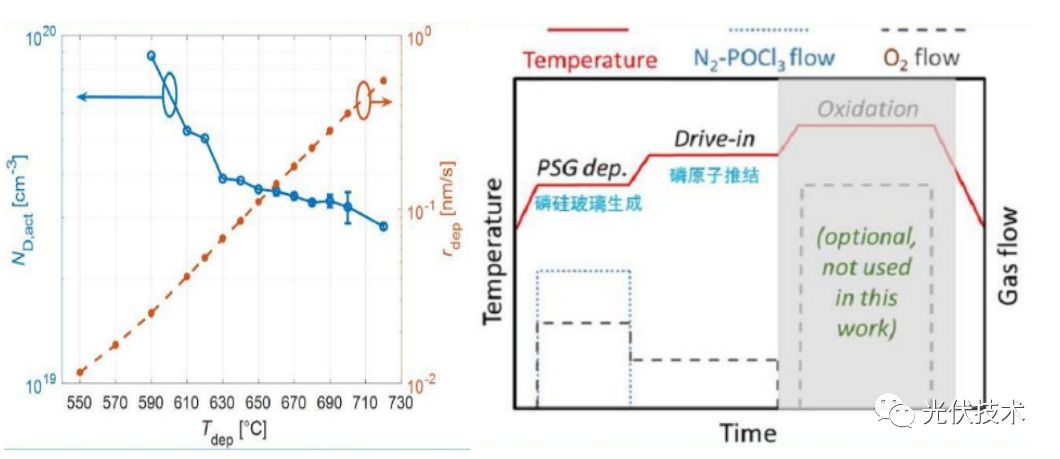

a. 难以实现大于1020cm-3高活性的掺杂浓度(ND,act);

② LPCVD原位掺杂中,掺杂浓度与膜的沉积速度是相制约的关系

a. 根据Kamins研究,多晶硅层中磷的活性掺杂浓度需达到1020cm-3,才能实现较低的复合电流密度J0、及较低的接触电阻ρc。

b. 而磷的活性掺杂浓度ND,act与沉积速度成反向关系,即随着反应温度升高,膜的沉积速度增大,而磷的活性掺杂浓度降低。

c. 根本原因在于,当反应温度越高时,硅烷SiH4分解速度越快,而PH3从膜表面的解析速度越快,两者共同作用下,则生成的掺杂层中,磷的活性掺杂浓度ND,act越低。

a. 根据研究,LPCVD制备掺杂多晶硅层均匀性在+/-40%,远不及制备本征非晶硅层的均匀性。

b. LPCVD制备掺杂多晶硅层时,沉积过程不受晶片表面上化学反应动力学的限制,而是受反应物向表面传输的限制时,导致膜层均匀性大大下降。

c. 硅片表面的反应物浓度差异,导致膜层均匀性问题。

d. 根据WaqarAhmed,可以通过定制硅片的反应舱室去制备掺杂多晶硅层,但该定制化方法完全不能适用于量产。

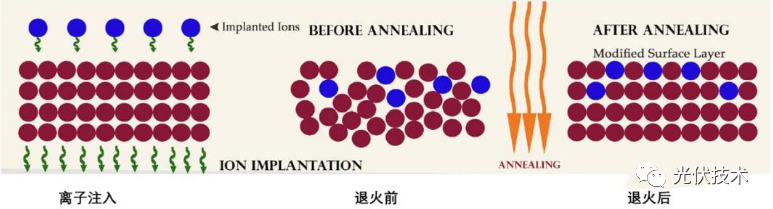

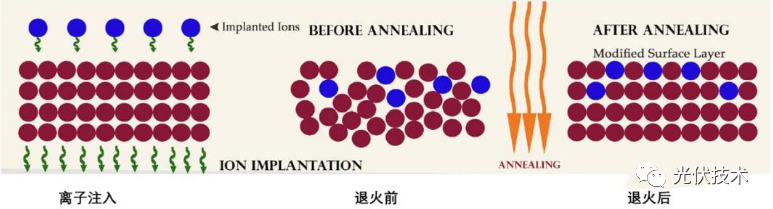

④ LPCVD一般采用先沉积本征多晶硅层,再通过磷扩散或者离子注入的方式,进行多晶硅层的磷掺杂。

a. 磷扩散的方法是以POCl3为气源,在700-850℃温度下实现分解、形成PSG,再在850-900℃、N2环境下中,保持30分钟,完成磷原子扩散。

b. 多晶硅层在高温扩散炉中,能同步实现多晶硅的晶化处理,形成原子的规则排列,不需要后续退火工步。

c. 离子注入技术指真空中一束离子束射向一块固体材料,受到固体材料的抵抗而速度慢慢减低,并最终停留在固体材料中的现象。

d. 实际运用中,采用等离子辅助法,以PH3为气源,经过电离,实现P原子注入多晶硅层。

① LPCVD石英管出现炸裂,需要每15天清洗维护一次的原因:

a. 因为在淀积过程中石英管和石英舟都会淀积上一层薄膜。

b. 随着工艺生产的增多,这些薄膜越来越厚,当其达到一定厚度时,便会出现硅裂现象,从而导致淀积薄膜中出现颗粒物,或使石英管某端出现一定程度的下沉,造成淀积的膜厚出现不均匀现象。

c. 因此,必须定期清洗石英管。通常用两套石英管和石英舟轮换使用,以缩短维护时间。

把反应管从设备上卸下来,采用HF酸或HF酸加HNO3腐蚀,还要用大量去离子水冲洗,然后烘干,过程复杂。

因为反应炉管较长,一般都长达1.5-2.5米,在清洗或装卸过程中稍不注意,就易损坏。

根据拉普拉斯数据,石英舟清洗周期为15天,且石英管寿命4-12个月,现阶段需要每年更换炉管2-3次,石英件成本在200万/GW。

原文始发于微信公众号(艾邦光伏网):LPCVD绕镀石英管异常解决