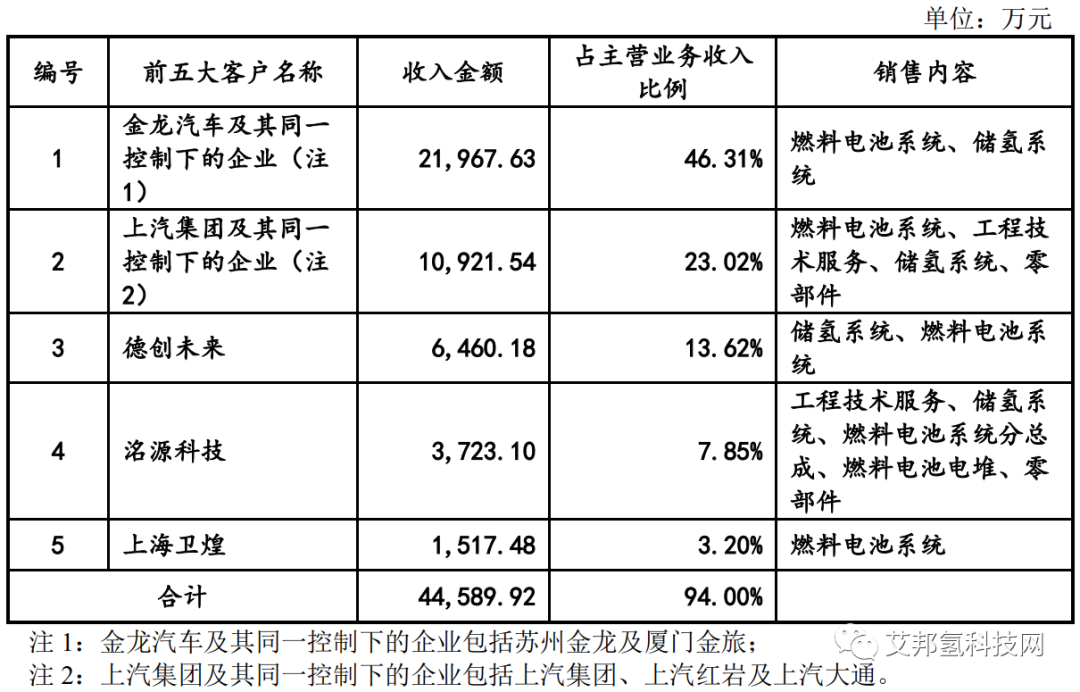

1、膜电极生产工艺对比分析

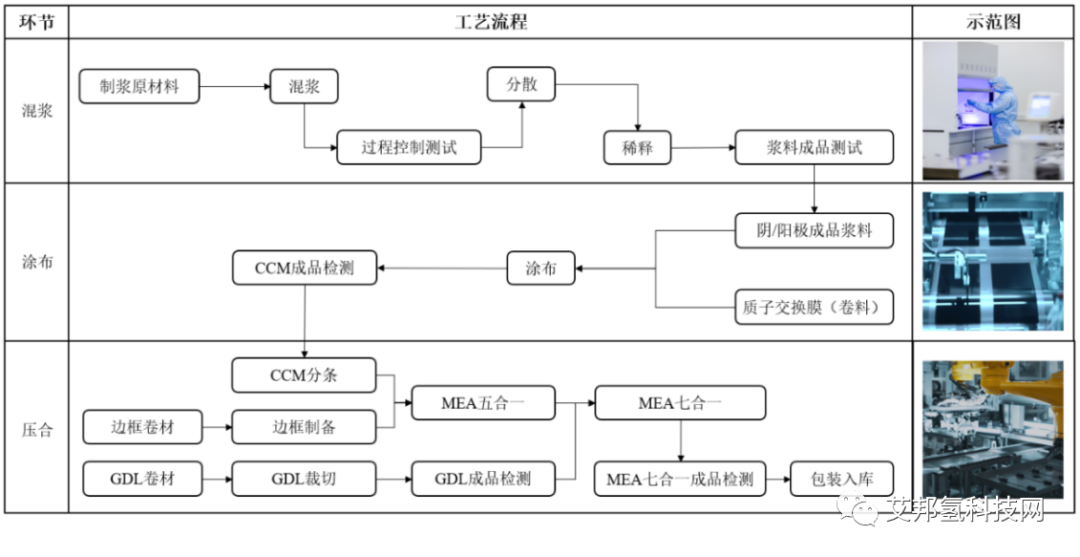

膜电极的生产过程主要分为混浆、涂布、压合三个核心环节,如下表所示:

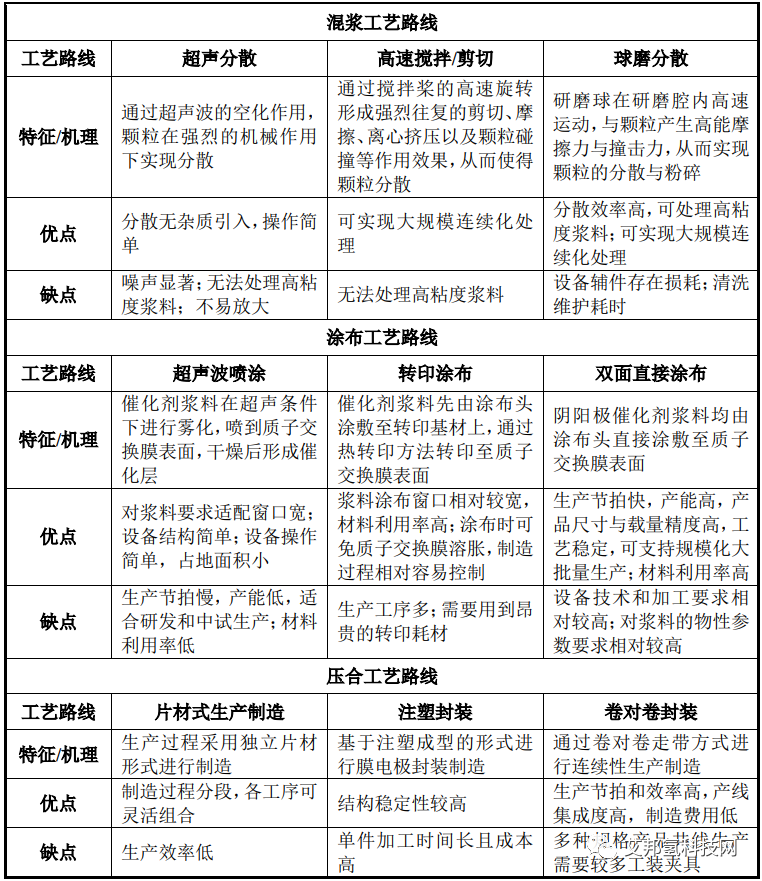

膜电极的生产工艺中每一个核心环节一般有三种工艺技术路线,不同工艺技术路线的对比分析如下:

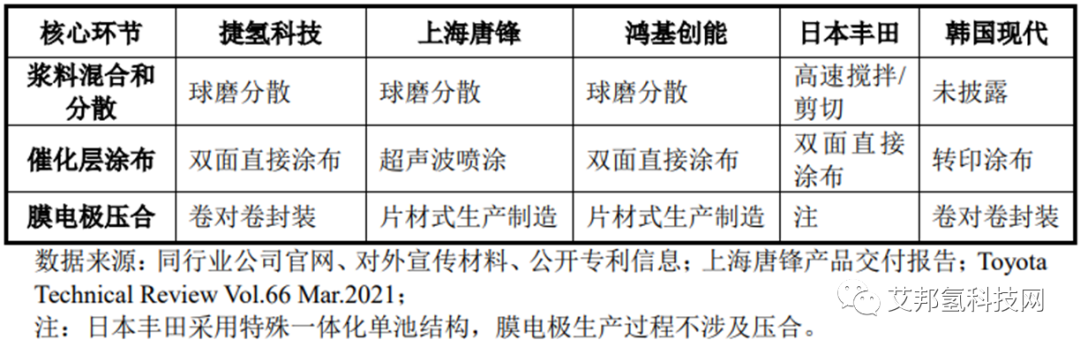

基于上述三个核心环节的不同工艺技术路线,公司与国内外同行业公司在膜电极生产工艺路线方面的对比分析如下:

公司膜电极生产工艺技术路线的选择系基于膜电极设计要求、规模化高节拍制造的适配性、量产质量可控度、关键材料利用率等多个维度综合考虑的结果。

公司所选择的球磨分散的方式,相较于超声分散和高速搅拌/剪切的方式,不仅分散效率更高,还可以处理催化剂浆料直涂所要求的高粘度浆料,同时可实现大规模连续化处理。

此外,在浆料组成方面,由于催化剂在醇类溶剂中更容易分散,目前行业里通常采用高醇水比的溶剂,即主要以醇类作为溶剂,但公司自主开发的浆料则主要以水作为溶剂(水的比例>80%),相对而言,溶剂成本更低且有机溶剂排放显著下降。

公司所选择的双面直涂工艺技术,对设备、浆料特性等要求较高,工艺难度较大,但可以实现 5 米/分钟以上的涂布线速度,且具有材料损耗小、催化剂涂层利用率高等特点。

相较于双面直涂技术,转印涂布技术可以避免涂布过程中质子交换膜的溶胀问题,但存在生产工序较多、转印耗材较昂贵等缺点。

公司采用先进的间歇式、高精度双面直接涂布技术,催化层湿膜厚度控制精度±5μm,可在高节拍、高精度生产的同时降低材料损耗。

但随着产业快速发展,企业对于产能、生产节拍、制造成本、质量管控等要求越来越高,全自动化“卷对卷(roll to roll)”的膜电极压合路线是顺应行业趋势的必然选择。

因此,公司在产能规划阶段,对标世界领先水平,确定采用卷对卷的膜电极压合路线,拉动设备供应商进行定制化开发,并建成了全自动化“卷对卷(roll to roll)”的膜电极生产线,自 2021 年中投产后已累计稳定生产膜电极超过百万片。

2、膜电极产品性能对比分析

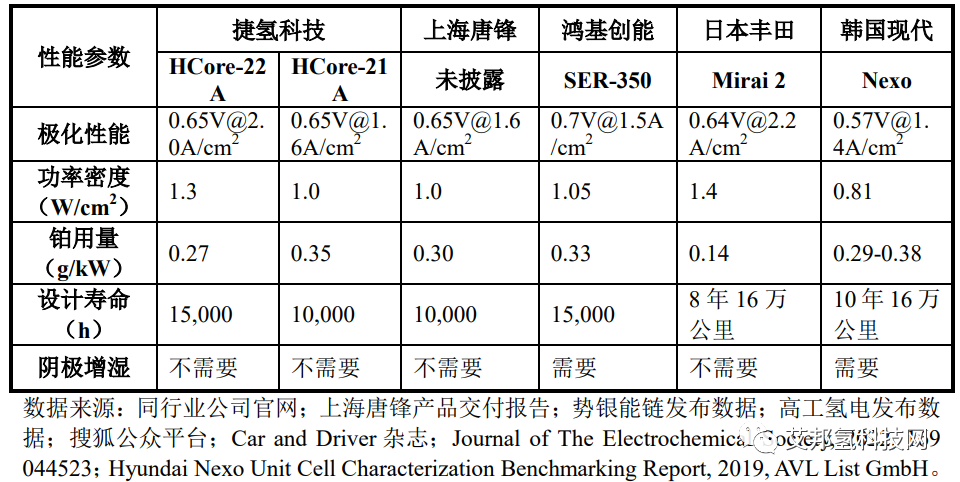

公司与国内外同行业公司在膜电极产品性能参数方面的对比如下:

极化性能和功率密度是直接对应关系,系指膜电极在一定工作电压下活性区单位面积的电流或者输出功率,是膜电极性能的核心指标。膜电极极化性能和功率密度越高,意味着输出同样功率时需要的膜电极活性面积越少,关键材料的用量也将越少。

在极化性能和功率密度方面,公司的 HCore-21A 型膜电极与国内膜电极头部企业基本处于同一技术水平。相对于上一代膜电极,公司的HCore-22A 型膜电极的峰值功率密度提升了 30%,达到了 1.3W/c㎡@0.65V,可对标世界领先水平,性能与丰田第二代膜电极产品性能接近。

铂用量为膜电极性能指标的另一个体现。目前膜电极催化剂以铂贵金属为主,铂金属的材料成本约占膜电极成本的 30%,因此在每千瓦输出功率下,膜电极铂用量越少,意味着技术水平越高、材料成本越低。

在铂用量方面,公司膜电极产品 HCore-22A 的铂用量为 0.27g/kW,处于国内先进水平,但距离丰田第二代产品 0.14g/kW 仍有差距,需通过高性能材料开发应用和膜电极微观/宏观结构优化设计等方面持续提升。

在产品耐久性方面,公司的 HCore-21A 型膜电极的寿命为 10,000 小时,新一代 HCore-22A 型膜电极在上一代膜电极技术基础上,从材料体系、结构设计、量产工艺等多维度进行优化和升级,在车用工况下的设计寿命预期可达 15,000小时以上。

膜电极中所使用的全氟磺酸型质子交换膜,必须在较高的含水量或相对湿度条件下,才具有良好的离子导电能力。公司燃料电池电堆及系统产品采用自增湿技术路线,取消了空气侧增湿部件,简化系统设计,但对膜电极提出了较高的要求。公司通过材料选型、组成和结构优化,实现了膜电极在无空气增湿、高温条件下稳定工作的能力。

综上所述,公司已掌握低铂载量、高性能、长寿命膜电极设计及批量制造技术,在燃料电池关键核心部件膜电极的自主研发与制造方面实现了国产化、产业化,公司的膜电极生产工艺和膜电极产品性能可对标国内外同行业先进水平,具备市场竞争力。

原文始发于微信公众号(艾邦氢科技网):氢燃料电池企业捷氢科技再冲IPO