图1电解水制绿氢

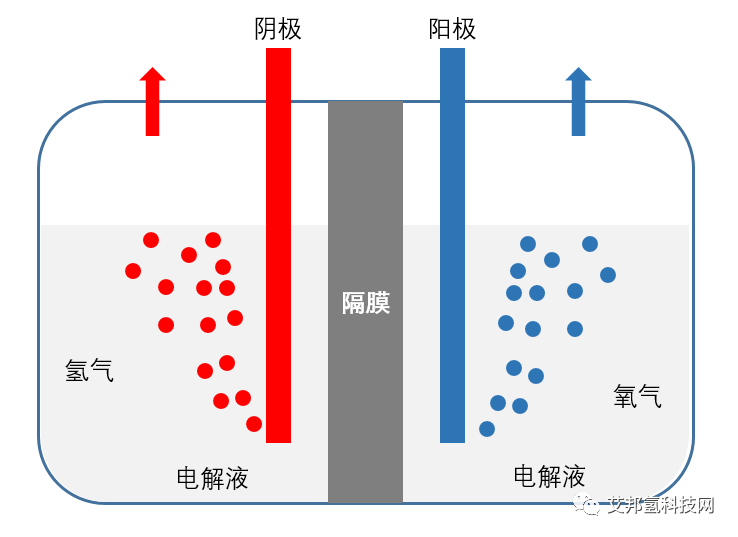

电解槽的每个电解小室分为阳极小室和阴极小室。电解槽的阴极小室产生氢气,阳极小室产生氧气。

其主要性能要求包括:制得的氢气纯度高,能耗低,结构简单,制造维修方便且使用寿命长,材料的利用率高。

电解槽主要部件和材料包括电极、隔膜、绝缘材料和电解液。目前我国电解水制氢设备多运用于光伏、风电等可再生能源制氢,这是主攻方向。

图2电解槽工作原理

目前在中国,ALK已经完成可商业化,产业链较为成熟,PEM目前还处于商业化初期,产业链国产化程度不足;SOEC和AEM仍处于研发和示范阶段,目前没有进行商业化应用。

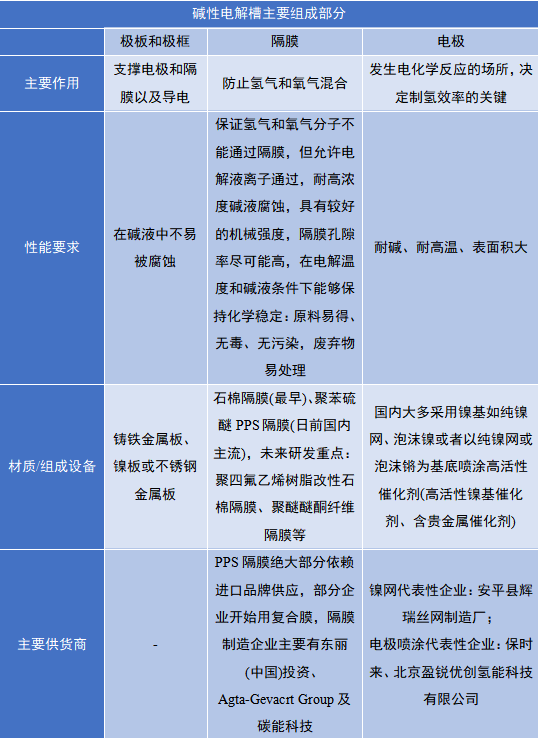

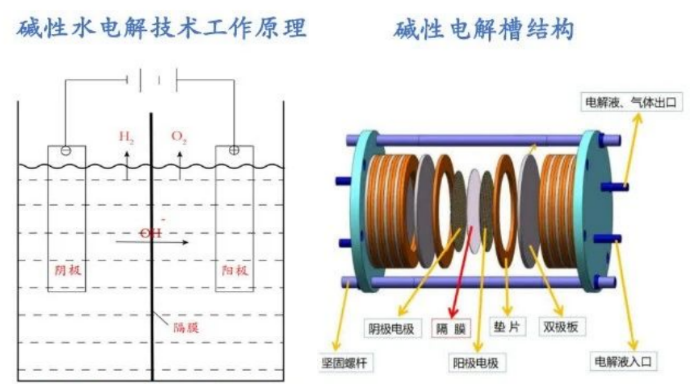

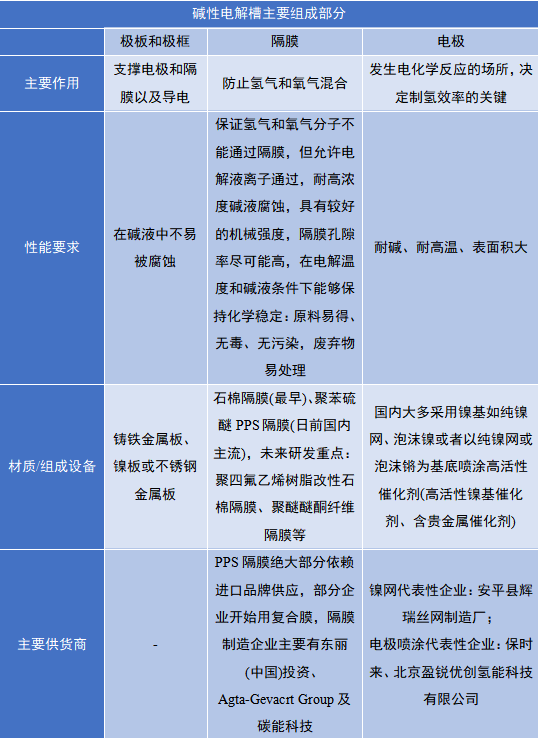

碱性电解水制氢系统主要包括碱性电解槽主体和BOP辅助系统。电解槽主体由端压板、密封垫、极板、电板、隔膜等零部件组装而成。

碱性电解技术最大的优势是阴阳电极板中不含有贵金属,因此电解槽的成本相对较低。最核心的特点是要求电力稳定可靠,不适合风光等间歇性电能。

商业成熟度高,运行经验丰富,国内一些关键设备主要性能指标均接近于国际先进水平,单槽电解制氢量大,易适用于电网电解制氢。

图3 碱性电解池

电解槽包括数十甚至上百个电解小室,由螺杆和端板把这些电解小室压在一起形成圆柱状或正方形,每个电解小室以相邻的2个极板为分界,包括正负双极板、阳极电极、隔膜、密封垫圈、阴极电极6个部分。

碱性电解水制氢电解槽主要成本构成为电解电堆组件(45%)和系统辅机(55%);电解槽成本中55%是膜片及膜组件。

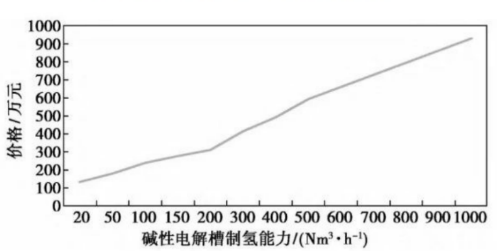

1.3.制氢能力越大,设备成本越高

1台1000Nm3/h电解水制氢装置的成本是2台500Nm3/h成本的70-75%,正在研制的更大产量的电解槽会进一步降低投资和运行成本,有利于电解水设备的大规模应用。

针对可再生能源发电的波动性、不稳定性特点,电解水制氢装置确定设备型号、数量及制氢/供氢的均衡/负荷率,原则上应进行技术与经济的综合比较,确定选型、总制氢容量等,然后进行合理配置,具体拟建绿氢系统的总制氢量所用电力应小于可再生能源发电的额定输出功率。

图4 碱性电解槽制氢能力与成本的关系

2.1 简介

PEM电解水制氢系统由PEM电解槽和辅助系统(BOP)组成。

和碱性电解水制氢技术相比,PEM电解水制氢技术具有电流密度大、氢气纯度高、响应速度快等优点,PEM电解水制氨技术工作效率更高。

但由于PEM电解槽需要在强酸性和高氧化性的工作环境下运行,因此设备对于价格昂贵的金属材料如铱、铂、钛等更为依赖,导致成本过高。

目前中国的PEM电解槽发展和国外水平仍然存在一定差距,国内生产的PEM电解槽单槽最大制氢规模大约在260Nm3/h,而国外生产的PEM电解槽单槽最大制氢规模可以达到1000Nm3/h,国产大型质子交换膜水电解技术还有很大的进步空间。

图5 PEM电解槽

2.2 组成

质子交换膜电解槽由质子交换膜、催化剂、气体扩散层和双极板等零部件组装而成,是PEM电解水制氢装置的核心部分。

电解槽的最基本组成单位是电解池,一个PEM电解槽包含数十甚至上百个电解池。

质子交换膜电解槽成本45%是电解电堆、55%是系统辅机,其中电解电堆成本中53%是双极板,膜电极成本由金属Pt、金属Ir、全氯磺酸膜和制备成本四要素组成。

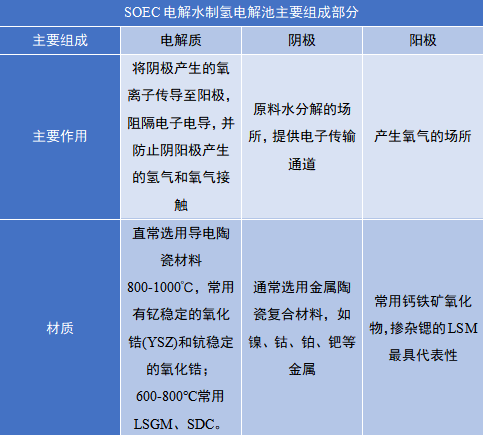

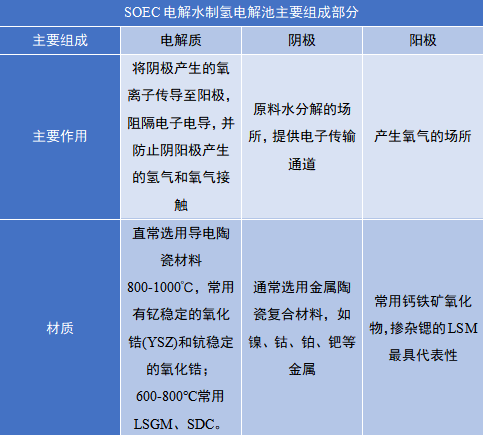

SOEC电解系统的最基本组成单元是SOEC电解池,多个电解池组装在一起成为SOEC电堆。多个电堆和气体处理系统、气体输送系统一起可以组合成SOEC电解模块。高温固体氧化物电解水制氢技术电解池由电解质、阴极和阳极等核心部分组装而成。

SOEC电解水制氢技术最大的优势是电耗低,适合产生高温、高压蒸汽的光热发电系统。但由于对阴阳极材料的特性要求较高,使得材料的成本大大增加,因此商业化应用受到限制。

高温固体氧化物电解水技术总体产业化程度不高,推出的商业化产品较少,仍处于研发阶段。

国外企业主要包括德国Sunfire公司和美国Bloom Energy公司等。国内目前尚处于研发示范阶段。

由于在运行过程中对于热能的需求更大,国内外SOEC示范项目主要集中于热能资源丰富或废热较多的地区,如钢铁冶炼工厂、化工合成工厂或者核能发电工厂,这些是未来SOEC的主要应用场景。

4、固体聚合物阴离子交换膜水电解(AEM)

固体聚合物阴离子交换膜水电解(AEM)是指使用成本较低的阴离子交换膜作为隔膜,低浓度的碱性溶液或纯水作为电解液,非贵金属催化剂作为反应催化剂的制氢过程。

AEM电解池核心构成包括阴极材料、阳极材料和阴离子交换膜。

目前开发的阴离子交换膜仍然无法兼顾工作效率和设备寿命,还未找到最合适的材料,阴极材料主要是镍,阳极材料主要是镍铁合金。

AEM电解水技术是目前较为前沿的电解水技术之一,AEM电解水技术结合了ALK电解水技术和PEM电解水技术的优点,目前处于实验室研发阶段,全世界只有极少数的公司在尝试将其商业化。

相关阅读:

三、电解水制氢技术未来展望

随着电力成本下降、设备投资成本的占比逐渐增加。未来降本驱动因素主要在于,电价降低、设备利用率的增加以及技术进步降低电解槽成本。

但由于碱性电解槽工艺技术已经十分成熟,通过技术革新降低成本幅度不大,PEM存在较大将本空间,未来10年通过技术改进和规模扩张,可以降本40%,制氢成本将下降5%-10%。

随着产业的进一步发展,未来应用场景将不断拓宽,大型化、低成本、低能耗是产业发展共识。

需要大规模制氢产能的化工冶金领域将持续采用碱性电解槽制氢,而在分布式能源场景中,如现场制氢加氢站这种氢能产量较小的场景,PEM电解槽将具有独特优势。

来源:浙理氢能,有删减

原文始发于微信公众号(艾邦氢科技网):电解水制氢技术对比