近期,中科院合肥物质院固体所纳米材料与器件技术研究部李越研究员团队与哈尔滨工业大学张幸红教授团队合作,在超细、高纯超高温陶瓷粉体制备与机理研究方面取得新进展,发展了一种液相陶瓷前驱体-碳/硼热还原新工艺,该工艺可实现批量化制备多种高纯、超细硼化物陶瓷粉体。相关成果相继发表于材料领域国际期刊Journal of Materials Science & Technology和ACS Applied Engineering Materials等。

硼化物超高温陶瓷及其复合材料由于其优异的综合理化特性,已成为空间飞行器在极端热环境服役中重要的候选材料。其中,ZrB2、HfB2因其极高的熔点(超过3000°C)、高抗氧化性和优异的耐腐蚀性而受到广泛关注。研制高性能硼化物陶瓷材料的关键是获得高性能的陶瓷粉体。一般来说,超细粒径、高纯度和低氧含量的陶瓷粉体不仅有利于低温烧结过程中块材的致密化,还可以避免对陶瓷基复合材料基体的损伤,从而提升陶瓷基复合材料的抗氧化性和机械性能。传统的机械化合金、高温自蔓延等方法难以获得同时具有高纯度和超细粒径的硼化物陶瓷粉体。因此,亟需研发出新工艺实现高纯和超细粒径硼化物陶瓷粉体的工程化制备,为硼化物陶瓷基复合材料性能的提升提供原材料。为此,固体所陶瓷粉体研究团队经过长期攻关,开发了一种液相前驱体-碳/硼热还原的工艺路线,成功制备了IV-VI族过渡金属的单元/多元/中高熵陶瓷粉体,并实现了高纯超细ZrB2、HfB2陶瓷粉体的工程化制备。

科研人员基于溶胶-凝胶协同碳硼热还原法,提出以山梨醇作为碳源,硼酸为硼源,使溶胶前驱体体系中碳、硼和金属三种元素有效联接,实现了分子级混合,在较低裂解温度下实现陶瓷化,保障了粉体纯度的同时降低了粉体粒径,获得了高纯超细的ZrB2陶瓷粉体,如图1(ACS Applied Engineering Materials, 2023, 1, 769-779)。进一步,科研人员通过添加系列分散剂(如,聚乙二醇(PEG)、油酸等),有效减小了陶瓷粉体的粒度并抑制了粉体的团聚,合成的硼化物粉体颗粒尺寸可低至数百纳米;同时也揭示了溶胶-凝胶协同碳硼/热还原法制备硼化物粉体的高温生长机制及分散剂对超高温陶瓷粉体的影响,为解决工程化制备硼化物陶瓷粉体过程中易形成大尺寸颗粒和高团聚现象提供了技术方案,奠定了实验基础(Applied Surface Science 2022, 606, 154995;Surfaces and Interfaces 2021, 25, 101162)。

图1. ZrB2陶瓷粉体的制备工艺流程图、晶粒生长示意图及粉体的烧结性能表征。

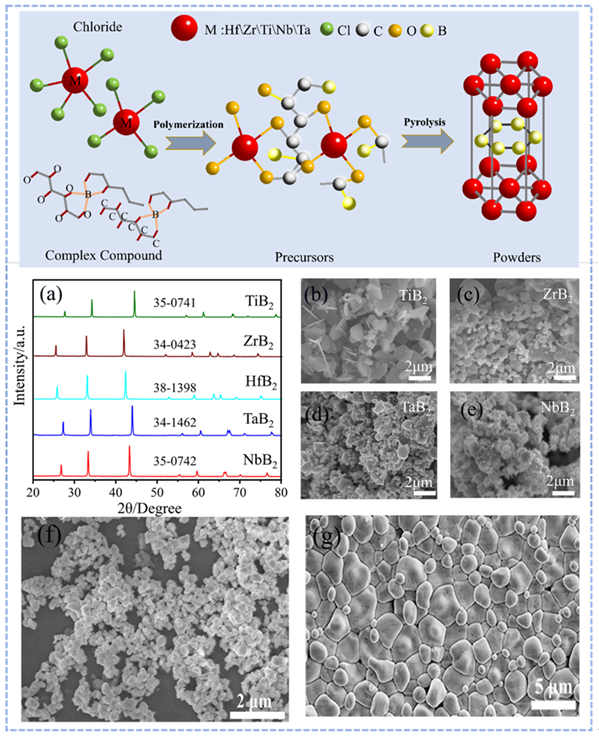

为了进一步提高批量化制备高纯超细陶瓷粉体效率,科研人员后续开发了一种絮凝沉淀辅助碳/硼热还原合成超高温陶瓷粉体的方法。通过将反应试剂溶解在酸性溶剂中并螯合成混合物,实现了碳、硼和金属源在前驱体阶段分子级混合并固化沉淀;通过严格控制化学计量比,可有效控制硼化物产物中的碳和硼元素,获得碳和氧含量极低的高纯度硼化物陶瓷粉体。研究团队采用该方法成功制备了平均粒径为205nm的HfB2粉体,氧含量低至0.097wt.%,并可实现工程化制备,单批次可制得10kg HfB2粉体,粉体的金属纯度和氧含量指标处于国际领先水平。以制备的高纯HfB2陶瓷粉体为原材料,采用SPS烧结制备的陶瓷块材相对密度达到 96.1%,机械性能同比优异。基于这种絮凝沉淀辅助碳/硼热还原合成工艺,通过简单地取代初始金属源,同样也可以制备高纯度和超细的IV族和V族过渡金属(如Ti、Zr、Ta、Nb)对应二硼化物,如图2。研究结果表明,絮凝沉淀辅助碳/硼热还原在批量生产各种高纯度和超细硼化物粉体方面具有巨大潜力。

图2. 陶瓷前驱体转化为硼化物的过程示意图及物相和微观表征图。

上述工作得到了国家自然科学基金、安徽省重大科技项目以及合肥研究院院长基金项目等资助。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。