传统硅基半导体由于自身物理性能不足,逐渐不适应于半导体行业的发展需求,在此背景下第三代半导体应运而生,第三代半导体材料具有禁带宽度大、击穿电场高、热导率高、电子饱和速率高、抗辐射能力强等特点,在高频、高压、高温等工作场景中,有易散热、小体积、低能耗、高功率等明显优势,碳化硅已成为目前应用最广、市占率最高的第三代半导体材料。

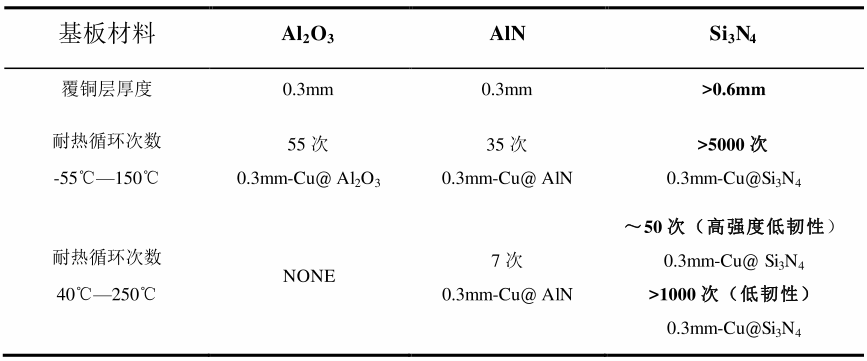

氮化硅作为基板材料具有非常明显的可靠性,采用氮化硅陶瓷基片制作的AMB 陶瓷衬板,与第三代半导体衬底 SiC 晶体材料的热膨胀系数更为接近,匹配更稳定,高导热率、高力学性能的氮化硅陶瓷基片正在逐渐成为宽禁带半导体器件首选的基板材料。国内外企业也对氮化硅基片逐渐加大投入。

氮化硅陶瓷基片的总体生产工艺流程包括混料、球磨、脱泡、流延成型、冲压、敷粉(喷粉)、排胶、烧结、除粉清洗、磨边、扫光、研磨、超声波清洗、甩干、激光切割、质检等工序。下面一起来了解一下一片氮化硅基片的成型之路。

1、混料、球磨、脱泡

将氮化硅粉、氧化钇粉等粉体与有机助剂进行混料,混料完成后的物料输送至球磨工序。

球磨工序包括一次球磨及二次球磨:

- 一次球磨目的是将固态原料与液态物料混合,球磨产物粒径较大但能形成浆液。

-

一次球磨后的浆液通过密闭带式输送机输送至二次球磨机内,同时向二次球磨机内按比例加入 PVB 树脂(粘结剂,保证浆料干燥后陶瓷颗粒粘接)、聚乙二醇及邻苯二甲酸二乙酯(增塑剂,使基片具有柔韧性,便于后续裁切),二次球磨机对浆液进一步混合研磨。

球磨完毕的浆料经密闭带式输送机输送至脱泡机内利用物理方法去除其中的气泡,制得适于流延成型的具有一定胶体粘度的流延浆料。

所需设备:混料研磨机、球磨机、脱泡机

2、流延成型

流延成型工序包括流延及干燥工序。将脱泡罐与流延机进料管连接,通过氮气加压,使浆料进入流延机内,在膜带上铺展为均匀薄膜,经输送带输送至烘道中,由电加热产生的热风对浆料进行烘干,加热温度约 150~180℃,烘干过程中部分沸点较低的有机物挥发从浆料中去除,得到干燥的基板。

所需设备:流延机

3、冲压裁切

对流延成型的坯体冲压裁切,形成氮化硅生坯片。

所需设备:冲压机

4、敷粉/喷粉

通过喷粉机在坯片表面敷上一层氮化硼粉。氮化硼粉起隔离瓷片的作用,目的是确保烧结过程中瓷片不会相互粘结。

所需设备:喷粉机

5、排胶

将敷粉后的坯体送入排胶炉中,在 500~700℃下排胶炉对坯体进行排胶处理,使有机助剂在排胶过程中挥发、分解而从坯体中去除。

所需设备:脱脂炉/排胶炉

6、烧结

烧结是通过高温加热粉体材料产生颗粒粘结、再结晶等物理化学过程得到致密化的具有一定强度的块状产品工艺。将排胶后的陶瓷坯体置于气氛气压烧结炉内,烧结过程采用氮气保护。

所需设备:烧结炉

7、除粉清洗

通过抛刷及超声波清洗(采用纯水清洗)将烧结后基板表面的氮化硼层去除。或烧结后的陶瓷基片经刷洗后烘干,刷洗烘干后的陶瓷基片表面会有少量未彻底清除的粉末,需采用喷砂机进行二次清理。

所需设备:磨床、烘干机、喷砂机、超声波清洗机、

8、磨边、扫光、研磨

通过磨边、扫光、研磨等工序使得基板侧面和表面更加平整,提高产品的精度。

曲面扫光机首先向基板表面淋洗研磨液,研磨液将基板表面润湿后利用毛刷盘对基板表面进行研磨,曲面扫光可以改善基板上下表面的平行度,在后续基板进一步加工时,可以更严格地控制基板的电感和电容,提高电路的并行性。

所需设备:曲面扫光机、磨边机、抛光机

9、清洗、甩干

利用超声清洗的方式,去除瓷片表面的研磨液,清洗后的陶瓷基片通过甩干机甩干。

所需设备:超声波清洗、甩干机

10、激光切割

制成的陶瓷基片采用激光切割机切割成相应的尺寸。

所需设备:激光切割机

11、质检入库

通过目检和设备检测的方式,检验产品的外观及内部结构完整性, 将符合质量要求的瓷片分选入库。

所需设备:检测设备

封面:氮化硅基板,来源:浙江正天

原文始发于微信公众号(艾邦陶瓷展):一片氮化硅陶瓷基片的成型之路

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。