不断增长的消费需求、持续提高的环保意识/环境法规约束,以及越来越丰富的可选方案,都在推动着人们选用电动汽车(EV),这令电动汽车日益普及。高盛研究公司近期发布的一项研究显示,到2023年,电动汽车销量将占全球汽车销量的 10%;到2030年,这一数据预计将增长至 30%;到2035年,电动汽车销量将有可能占全球汽车销量的一半。

然而,“里程焦虑”,也就是担心充一次电后行驶里程不够长,则是影响电动汽车普及的主要障碍之一。克服这一挑战的关键是在不显著增加成本的情况下延长车辆行驶里程。本文阐述了如何在主驱逆变器中使用碳化硅(SiC)金属氧化物半导体场效应晶体管(MOSFET)将电动汽车的续航里程延长多达 5%。另外,文中还讨论了为什么一些原始设备制造商(OEM)不愿意从硅基绝缘栅双极晶体管(IGBT)过渡到 SiC 器件,以及供应链上的企业为缓解 OEM 的担忧同时提升 OEM 对这种成熟的宽禁带半导体技术的信心所做的努力。

汽车主驱逆变器设计趋势

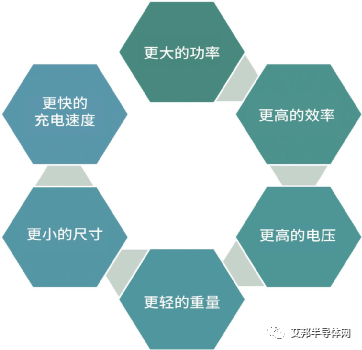

电动汽车中的主驱(主)逆变器将直流电池电压转换为交流电压,从而满足电动牵引电机对交流电压的需求,令其能够顺利驱动车辆。主驱逆变器设计的最新趋势包括:

● 增加功率:逆变器的功率输出越大,车辆加速越快,对驾驶员的响应也越快。

● 效率最大化:最大限度地减少逆变器消耗的电量,以增加用来驱动车辆的功率。

● 提高电压:直到最近,400V 电池一直都是电动汽车中最常见的规格,但汽车行业正在向 800V 发展,以减小电流、电缆厚度和重量。为此,电动汽车中的主驱逆变器必须能够处理这种更高的电压并使用合适的组件。

● 减轻重量和尺寸:与硅基 IGBT 相比,SiC 具有更高的功率密度(kW/kg)。更高的功率密度有助于减小系统尺寸(kW/L),减轻主驱逆变器的重量,同时减少电机的负载。车辆重量降低有助于在使用相同电池的情况下延长车辆的行驶里程,同时减小传动系统的体积,增加乘员和后备箱的可用空间。

电动汽车主驱逆变器设计的最新趋势

SiC 相对于硅的优势

与硅相比,碳化硅在材料特性方面具有多种优势,因而成为主驱逆变器设计的更优选择。首先是它的物理硬度,达到了 9.5 莫氏硬度,而硅为 6.5 莫氏硬度,所以碳化硅更适合高压烧结并具有更高的机械完整性。再者,碳化硅的热导率(4.9W/cm.K)是硅(1.15W/cm.K)的四倍多,这意味着它可以更有效地传递热量从而在更高温度下可靠运行。最后,碳化硅的击穿电压(2500kV/cm)是硅(300kV/cm)的8倍多,而且它具有宽带隙性质,能够更快地导通和关断,因而成为电动汽车日益升高的电压(800V)架构的更优选择,同时更宽的带隙电压意味着它的损耗比硅更低。

安森美的 SiC 封装具有出色的低热阻

尽管 SiC 具有明显的优势,但一些汽车 OEM 厂商还是迟迟不肯放弃更传统的硅基开关器件,例如用于主驱逆变器的 IGBT。OEM 厂商不愿采用 SiC 的原因包括:

● 认为SiC是一种尚未成熟的技术

● 觉得SiC难以实施

● 以为SiC没有适合主驱应用的封装

● 认为SiC的供应不如硅基器件便利

● 觉得SiC比IGBT更贵

那么,如何使 OEM 更有信心在电动汽车主驱逆变器中使用SiC呢?

提升 OEM 信心的第一步是展示在主驱逆变器设计中使用 SiC 可实现的明显性能优势。笔者使用电路设计软件对安森美的 NVXR17S90M2SPB(1.7mΩ Rdson)和 NVXR22S90M2SPB(2.2mΩ Rdson)EliteSiC Power 900V 六组功率模块进行了仿真,并将其性能与 820A VE-Trac Direct IGBT(同样来自安森美)进行了比较。主驱逆变器设计的仿真结果表明:

● 对于 10KHz 开关频率下 450V 直流母线电压和 550Arms 功率传输,在相同散热条件下,SiC模块的Tvj(结温)(111°C)比 IGBT(142°C)低 21%。

● 与 IGBT 相比,NVXR17S90M2SPB 的平均开关损耗降低了 34.5%,NVXR22S90M2SPB 的平均开关损耗则降低了 16.3%。

● 与基于 IGBT 的设计相比,使用 NVXR17S90M2SPB 实施的全主驱逆变器设计的总体损耗降低了 40% 以上,使用 NVXR22S90M2SPB 时功率损耗则降低了 25%。

虽然这些改进针对的是主驱逆变器,但它们可以使电动汽车整体能效提高 5%,从而使续航里程延长 5%。例如,配备 100kW 电池、续航里程为500 公里的电动汽车,如果使用基于安森美 EliteSiC 功率模块的主驱逆变器,那么它的行驶里程则可达 525 公里。值得注意的是,在此类主驱逆变器中使用SiC的成本也将比硅 IGBT 低 5%。

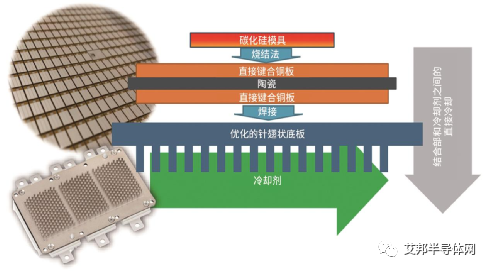

此外,在尺寸相近的情况下,需要证明 SiC 比 IGBT 提供更高的功率传输。对于考虑放弃 IGBT 的 OEM 而言,安森美提供了具有类似尺寸的 SiC 模块,不但便于集成,而且还简化了实施过程,无需对制造流程进行任何更改。此外,SiC 模块还具有在相同结温下提供更高功率的额外优势。例如,NVXR17S90M2SPB 可提供 760Arms,而 IGBT(Tvj =150°C)只能提供 590Arms,前者比后者增加了 29% 的功率。此外,安森美将 SiC 芯片烧结在直接键合铜板上,使器件结点和冷却剂之间的热阻降低多达 20%(Rth 结点到流体=0.08ºC/W)。

采用先进互连技术的压铸模封装进一步提高了 SiC 模块的高功率密度,并且具有低杂散电感(对于高速开关效率非常重要),而且更高的开关频率有助于减小系统中一些无源组件的尺寸和重量。此外,这种封装类型具有多种工作温度选项(最高达 200°C),可降低 OEM 的散热要求,并有望采用更小的泵进行热管理。

除了主驱逆变器之外,还可以在更广泛的架构中改用 SiC。随着电动汽车电池电压的增加,汽车制造商可以在维持相同功率输出的情况下减小电流。从系统层面而言,这意味着汽车中的电缆将变得更细。转向SiC将变得越来越合理,因为 SiC 器件产生的热量比硅基器件更少,可实现更高的功率密度,不仅是在主驱逆变器中,而且在更广泛的电动汽车架构中也能发挥巨大作用。

文章来源:《国际汽车设计及制造》作者:Jonathan Liao,安森美汽车主驱解决方案高级产品线经理

原文始发于微信公众号(艾邦半导体网):SiC 如何助力电动汽车续航里程延长5%