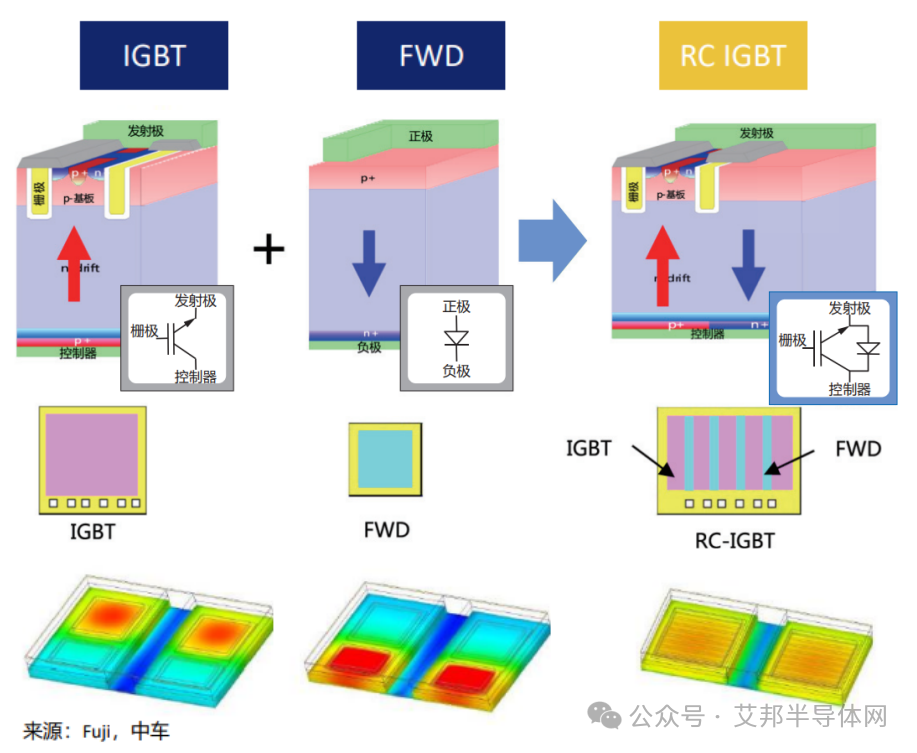

图 RC-IGBT结构 来源:富士电机、中车

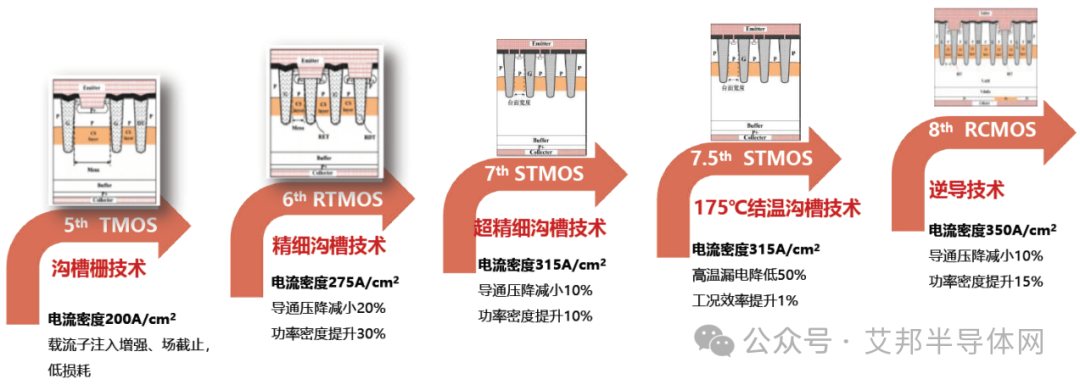

随着技术的演进,IGBT正在从第6代精细沟槽技术和第7代超精细沟槽技术向7.5代175℃结温沟槽技术过渡,重点在于微沟槽技术的提升。国产中车的主驱用车规级IGBT芯片的发展历程显示,现代IGBT技术的电流密度已经达到约300A/㎝²,这一进展显著提升了性能和效率。

图 主驱用车规级IGBT芯片的发展历程 来源:中车

在芯片设计方面,核心挑战在于平衡导通损耗、关断损耗、短路耐受能力及电流密度等性能参数之间的折衷关系。通过调整芯片的厚度和掺杂浓度,可以在降低损耗与保持良率及可靠性之间找到最佳平衡。目前的发展趋势显示,芯片设计可能倾向于牺牲一定的短路能力以降低损耗,实现性能与可靠性的最佳平衡。

图 IGBT芯片设计折衷图 来源:安森美

推荐阅读:电动汽车 IGBT 芯片大电流密度、低损耗优化技术汇总

与此同时,SiC MOSFET技术也在不断发展,特别是从平面栅结构到沟槽栅结构的演变,有效降低了导通电阻。这一技术虽然需要进一步增强栅氧层的可靠性以确保长期稳定,但在减少损耗和提高开关速度方面已展现出显著优势。目前国际主流厂商普遍采用沟槽栅结构,而国内国内生产的大多数仍为平面栅结构。

图 SiC MOS结构发展及主流厂商沟槽结构示意图 参考资料:功率器件显微镜

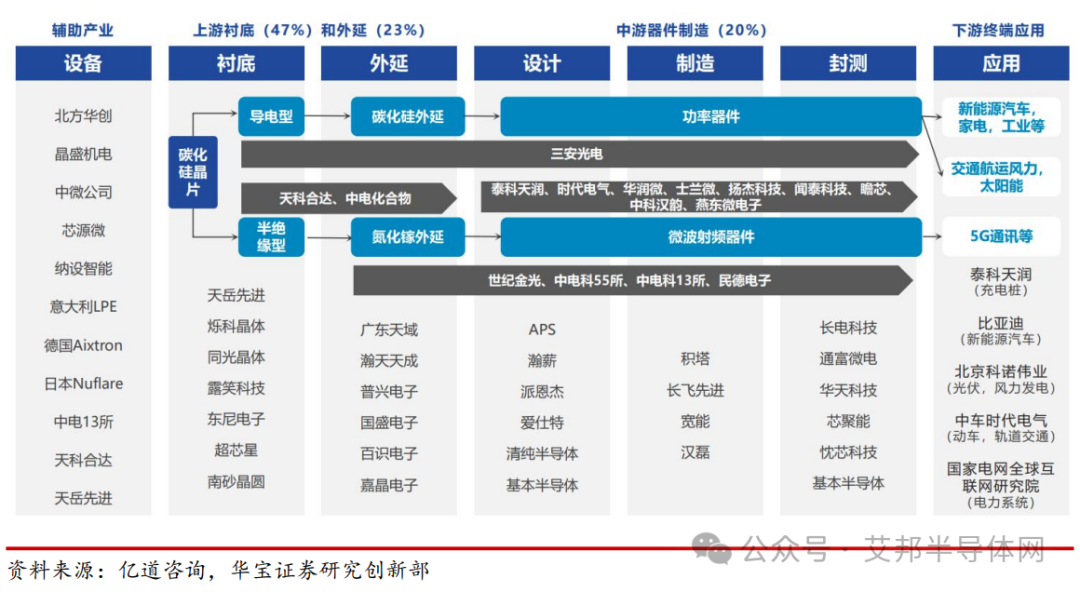

在SiC(碳化硅)产业链中,衬底技术被认为是技术难度最高且价值最大的环节,是推动未来产业发展的关键。目前,全球SiC衬底的生产主要由国外厂商控制,国内则因SiC生产速度较慢(从单晶生长到形成衬底需要耗时1个月,从外延生长到晶圆前后段加工完成需要耗时6-12个月)等因素仍有待突破。

图 SiC产业链 来源:华宝证券

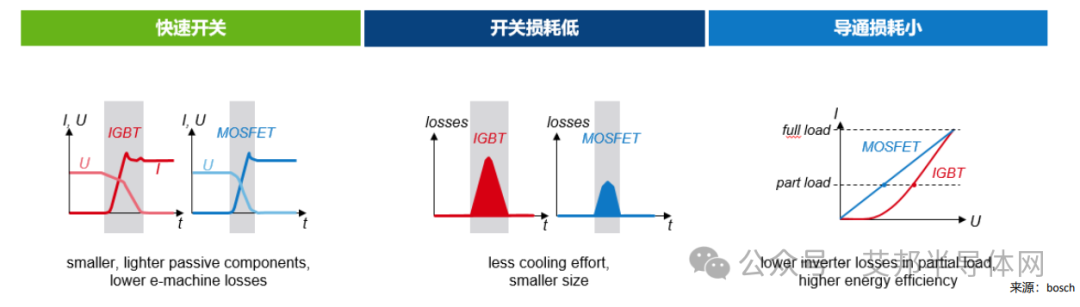

相较于IGBT,SiC MOSFET展现出无拖尾电流、快速开关和低开关损耗的优势。特别是在轻载或小电流条件下,SiC MOSFET的主要电流路径为MOS沟道,导致其压降极小,而IGBT的最低压降相对较高。因此,SiC MOSFET在轻载条件下具有明显优势,但在重载条件下,IGBT的性能可能不会逊色于SiC MOSFET。

图 IGBT和SiC性能对比 来源:bosch

1.富士电机、bosch等公开资料

2.安森美 周坦然《高性能IGBT、智能功率模块(IPM)和功率集成模块(PIM)助力工业驱动控制》

3.功率器件显微镜《SiC MOSFET结构大盘点,获取IEEE宽禁带器件技术路线图原创》

4.华宝证券《高压快充趋势及产业链降本,加速碳化硅产业进展 新能源车行业深度报告(一)》

5.王民《电动汽车主驱功率模块的开发和应用》

原文始发于微信公众号(艾邦半导体网):电动汽车用IGBT与SiC MOSFET的技术发展对比