i3在我们的眼中,可以有太多的理由被称为一台引领时代的汽车:整备质量1224kg——这个数字是宝马i3的全重。如果你对这个数字毫无概念,先来看两个例子:雪佛兰Volt整备质量1700kg,比亚迪e62295kg。如你所见,在纯电动汽车中,看起来胖乎乎的宝马i3其实并不重,反而比诸多前辈要轻。宝马让它保持体重的秘诀只有一个——大量使用碳纤维增强复合材料(CFRP)。宝马i3是采用碳纤维复合材料(CFRP)应用于汽车轻量化设计中的典范,并将推广应用到更多的量产车型。

当宝马公司在2008年决定启动一个全新电动车BMW I3 项目的时候,便要求在全价值链中实现可持续发展,这点反映在使用可再生和可循环材料上面,其中95%的I3材料是可再生的,同时莱比锡工厂的能源消耗也由风力发电提供。

使用创新的技术和轻量化材料可以显著提升车辆性能,也降低生产过程对能源的消耗。BMW “i”品牌风格要求了特定的造型和黑色表面,也就导致了莱比锡工厂必须设计一套全新的短流程装配线可以让整个尾门在一个工作周期内完成装配,外覆件的涂装无需极度耗能的阴极电泳工艺。

今天我们主要是介绍I3的尾门开发流程,其他的话题我们改日讨论。

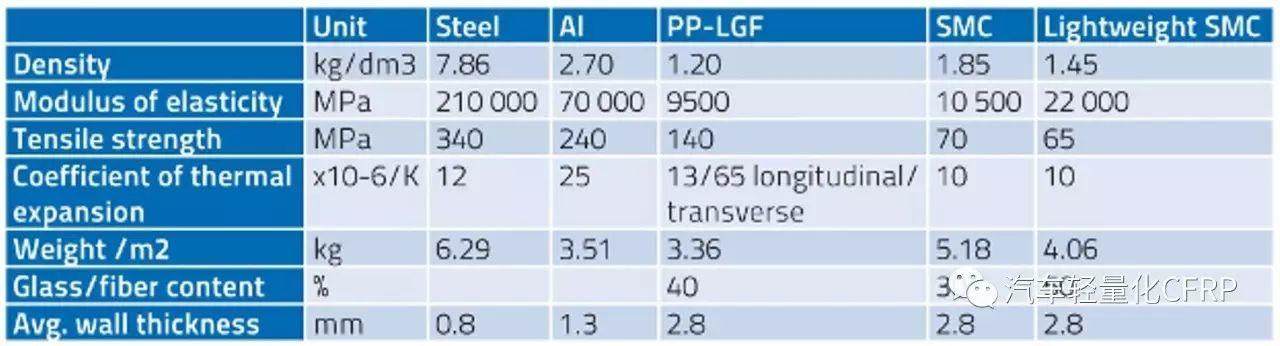

对于尾门开发,第一步是选材:

在进行下列材料和工程案例和数据的对比工作完成以后,我们就可以确定该建立怎么样的塑料尾门结构了。

表一:BMW 材料数据库-尾门结构

其实在宝马1系中已经尝试过塑料尾门的应用,内部模块由塑料内板和环形管式框架粘接而成,内外模块通过夹子和螺栓连接。这种结构的设计理念已经通过工程测试。

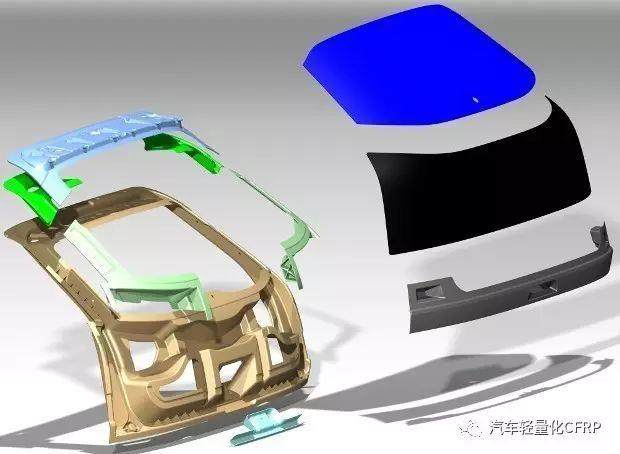

这款尾门的原型设计的内外壳材料为PP GF40 LGF ,中间为金属增强件,通过结构胶粘接。后门玻璃同样也通过粘接固定,外壳涂装件-扰流板和下部外板都在装配线上完成。

第二步:造型

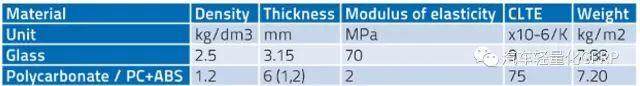

尾灯必须无缝集成于尾门中,其尾门造型要求具有智能手机般的外观。下表为玻璃/塑料材料性能的对比表

表2:对比表

第三步:模拟和拓扑优化

i3 尾门拓扑优化前结构图

i3 尾门拓扑优化后结构图

第4步:装配

装配过程中最大的挑战是在不造成破坏的前提下保证密封性。

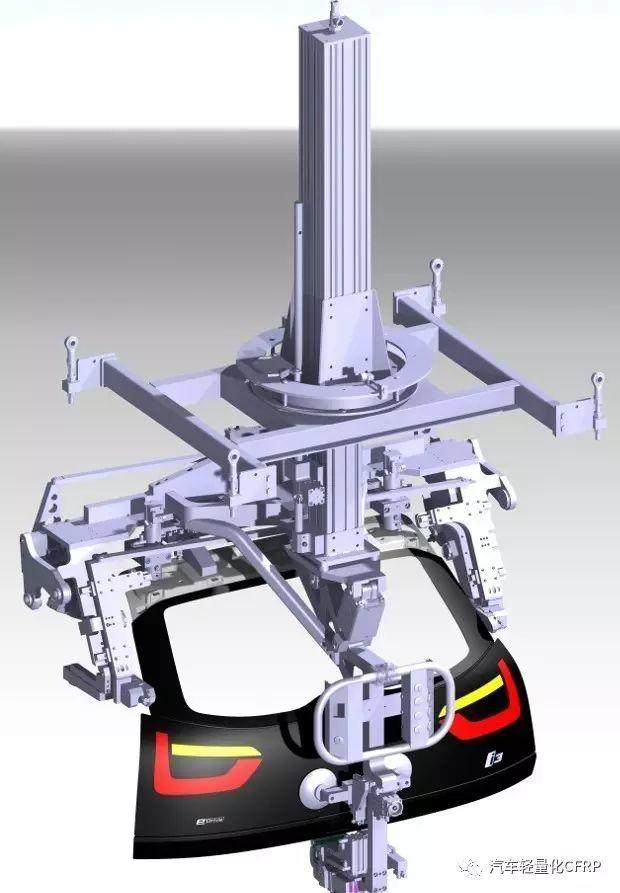

i3 尾门装配夹具

尾门内板的可视部门为由长玻纤增强PP材料,因为要想获得规定的表面质量,必须要优化生产过程。例如注塑过程参数(螺杆速度、压力等),浇注口位置,加热温度和模具温度;调整热流道控制系统;模具晶粒细化等。

5. 尺寸控制

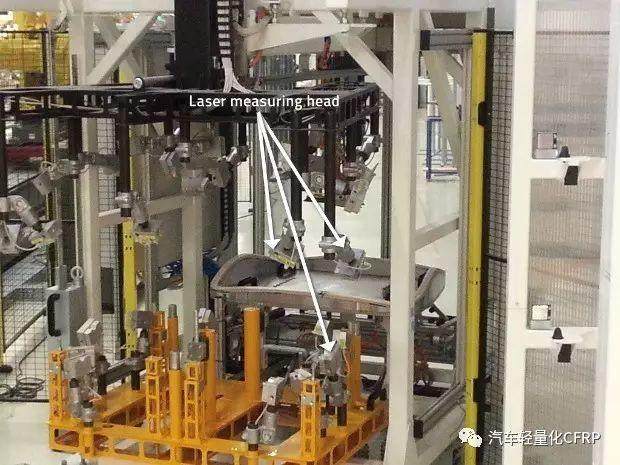

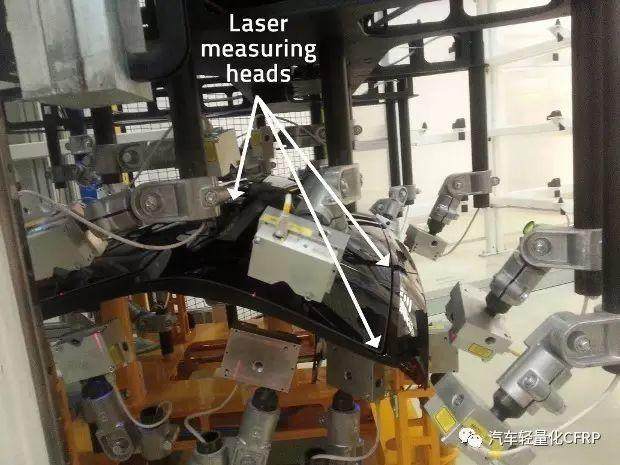

在经过1个小时的结构胶固化以后,装配件转移到测量工位,装配线上安装有在线激光测量设备,其测量精度为0.1mm 。

在线激光测量设备

同样密封测试也在装配线上测试完成。

seal quality measurement

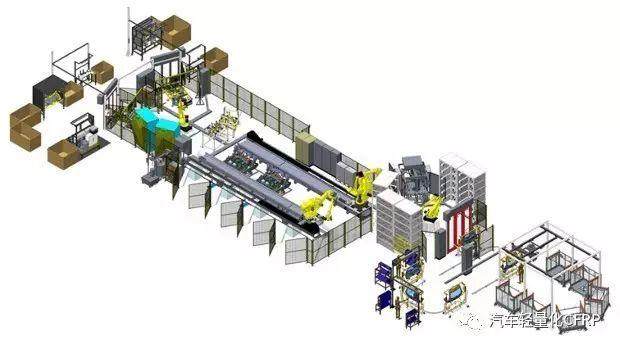

6.交接和装配生产线

bonding and assembly line

本文转载自汽车轻量化CFRP

推荐阅读:

如果您还想了解更多,加入汽车产业链交流群,请长按以下二维码添加小编微信申请加入,验证时请备注“公司+主营”

点击阅读原文,申请加入汽车产业群

始发于微信公众号:艾邦高分子