8月28-30日,合肥圣达、华清电子、苏州艾成、广德东风、陶芯科等DBC陶瓷基板厂商将参加艾邦深圳精密陶瓷暨功率半导体产业链展,地址:深圳国际会展中心7号馆,参展报名请联系龙小姐:18318676293(同微信)

直接覆铜陶瓷基板(DBC)又称覆铜陶瓷基板,是铜在高温条件下直接烧结到氧化铝或ZTA、氮化铝陶瓷上的一种金属化基板,技术最先由J.F.Burgess和Y.S.Sun等人于1975年提出。DBC基板具有热导率高、载流能力强、绝缘性高等特点,广泛应用于电力电子器件、LED、太阳能组件、半导体制冷器等各种产品领域中。

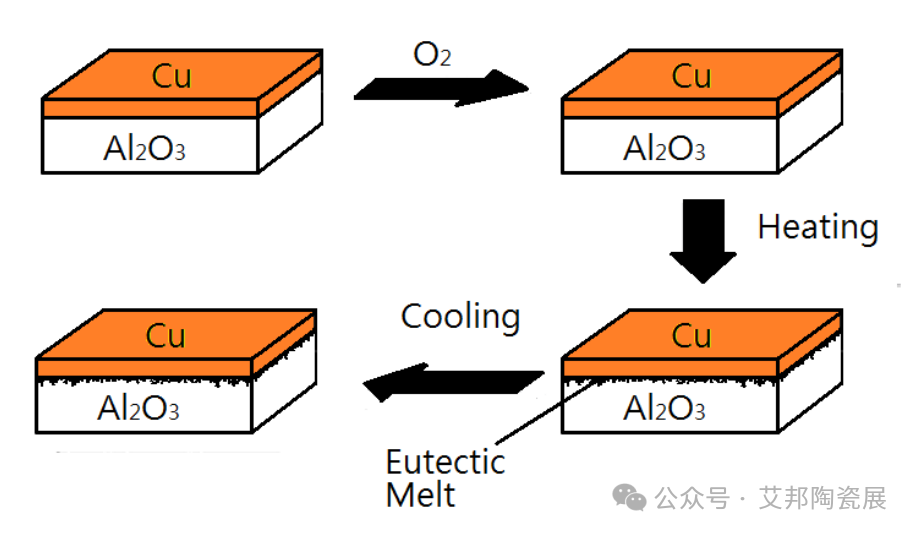

直接覆铜陶瓷基板(DBC)是利用铜与氧在高温低氧含量时形成的铜氧共晶液相,相互接触润湿的两个材料表面反应生成CuAlO2、Cu(AlO2)2等复合氧化物,实现铜与陶瓷的紧密的结合,直接覆铜陶瓷基板具有如下特点:

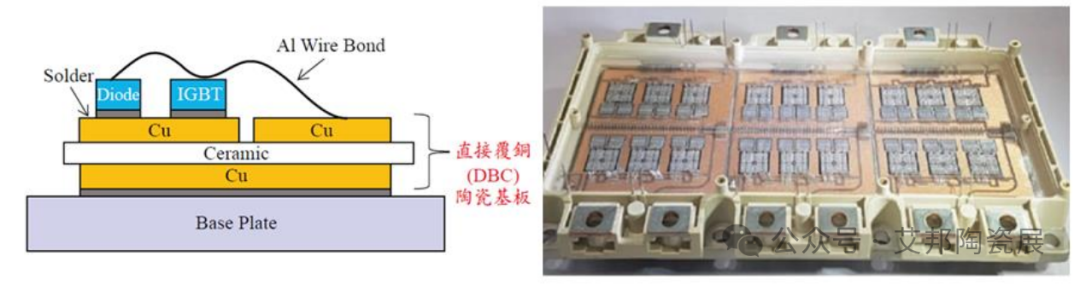

目前电子电力模块(IGBT)中,DBC氧化铝基板(Al2O3-DBC)应用最为广泛。

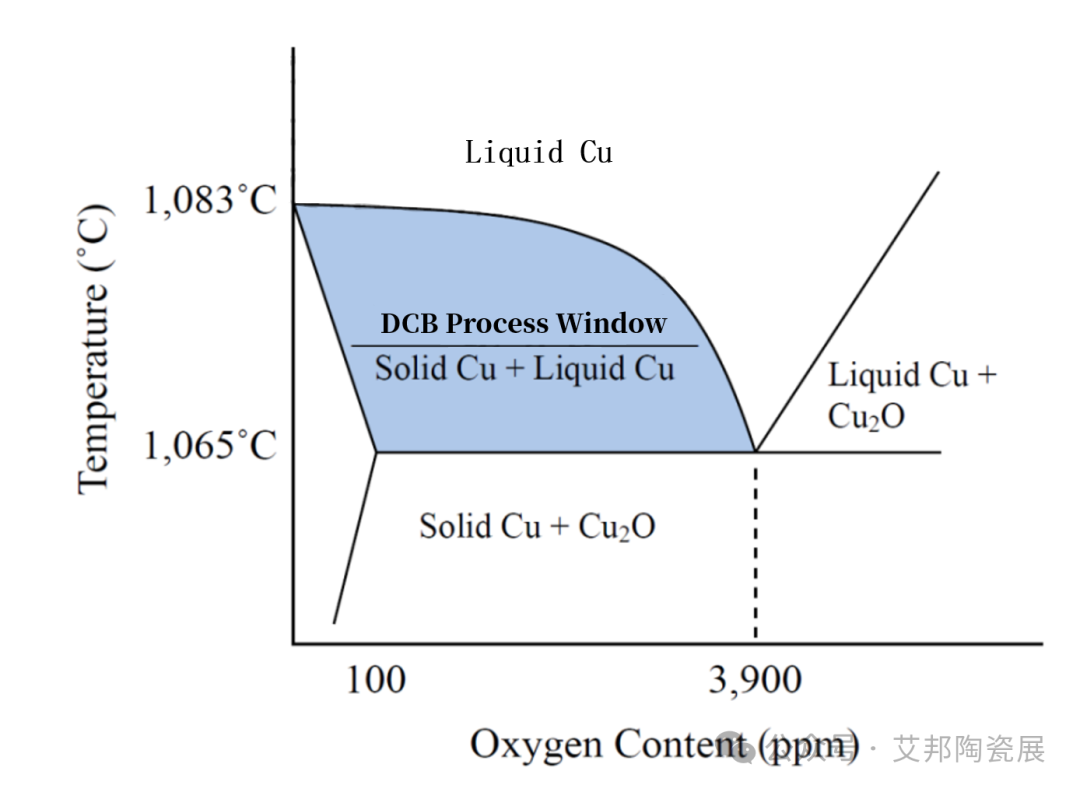

直接覆铜陶瓷基板(DBC)技术是Al2O3陶瓷基板上表面形成金属化层。可以利用材料相图(Materials Phase Diagram)来说明,下图为Cu-O材料相图,由相图中可知铜在温度1,065~1,083℃,氧浓度在100~3,900 ppm之问的亚共晶区(HypoeutecticRegion),属于Cu(固态)+ Cu(液态)共存区,液态Cu为低温的Cu2O化合物相转变。因此,利用此共晶现象与Al2O3陶瓷能产生不同的相(CuAlO2或CuAl2O4),进而使Cu与Al2O3结合。

图 Cu-O材料相图(Phase Diagram)

金属与陶瓷接合强度取决于接合处的界面金属层化合物的种类和存在形式。在接合过程中有氧气的情况下,铜(Cu)与氧化铝陶瓷(Al2O3)会依据反应式生成六方结构的CuAlO2相和立方结构的CuAl2O4相;在惰性气氛或弱氧化气氛条件下进行接合,其界面可能存在的相主要是CuAlO2相。

4Cu(s)+Q2+2 Al2O3(s)=4 CuAlO2(s)

2Cu(s)+Q2+2 Al2O3 (s)=4 CuAlO2 (s)

在DBC工艺中影响铜与陶瓷结合强度的因素很多,由其敷接原理可知,要实现化铝与铜的有效结合须满足如下几点:

DBC 工艺中氧的引入是影响结合强度另一个重要因素。但氧含量很难精确控制。传统的方法有两种引入方式:a)将铜箔在空气中氧化在铜表面生成一定厚度CuO层。b)在弱氧环境下将铜箔氧化生成一定厚度Cu2O。就所起作用来看,两者近乎相同,但从经济角度考虑方式a)是较有价值的。

②敷接温度要介于最低共晶点与铜的熔点之间即在1065℃~1083℃之间

金属铜(Cu)在加热的过程中下表面会形成一层很薄的Cu2O。由相图中可知,当加热温度达到1065℃~1083℃,则会形成Cu-O的共晶液体,共晶液体中的氧化亚铜(Cu2O)与氧化铝( Al2O3)具有良好的亲合性,能降低界面能,使铜(Cu)与氧化铝Al2O3被共晶液体润湿,同时会在界面处发生化学反应,铜原子会扩散渗透到Al2O3陶瓷中,进而形成Cu-O-Al键结,从而形成牢固的化学键及形成化合物CuAlO2。

在理论上只要温度介于1065°C~1083°℃之间即可实现敷接,但在实际敷接过程中必须要生成一定量的共晶液,若共晶液相对较少则难于实现敷接或结合强度较低。而共晶液的产生和敷接温度有直接的关系。

合适的保温时间也是 DBC工艺重要的参数,时间的长短对敷接的效果有影响。DBC基板保温时较短时界面层生成较少,导致接合强度较低。随着保温时间的增加,Cu/ Al2O3间的界金层变厚,结合强度也会随之提高;然而,保温时间过长则会导致界面反应层过厚,接合处界面会形成许多缺陷导致结合强度的下降,因此需要精地控制保温时间,以确保Cu、Al、O三种元素能充分扩散与结合。

资料来源:

《金属直接敷接陶瓷基板制备方法与性能研究》,井敏;

《在Al2O3基板上直接结合铜基金属的性能评估》,郑宇志.

8月28-30日,合肥圣达、华清电子、苏州艾成、广德东风、陶芯科等DBC陶瓷基板厂商将参加艾邦深圳精密陶瓷暨功率半导体产业链展,地址:深圳国际会展中心7号馆,欢迎各位行业朋友莅临参观交流。

原文始发于微信公众号(艾邦陶瓷展):掌握这3个要素,让DBC陶瓷基板结合力更强