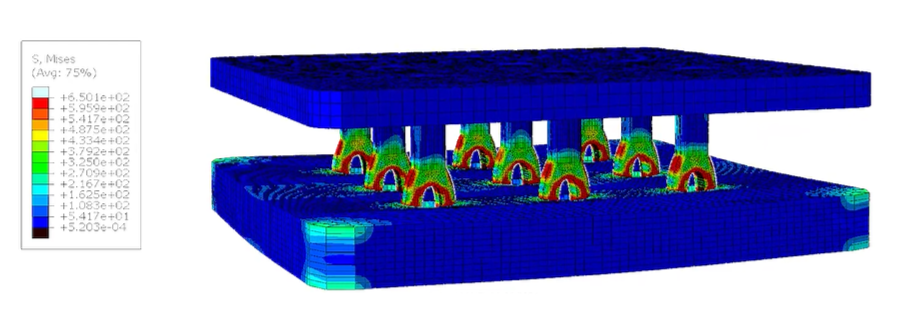

个别应用场景对pin连接的可靠性提出了更高的要求。Pin针超声焊被开发为一种新的连接方法,在相同金属间的连接中具有无与伦比的优势。由于超声波金属焊接不需要助焊剂和外部热源,因此焊接结构不会因热而变形,并且不会有残余应力。

传统软钎焊接有概率因锡膏助焊剂蒸发、回流炉温异常、设备气压波动等造成Pin针焊接不良,同时,在使用过程中IMC的生长,也可能会造成结合强度降低;Pin针超声焊通过相同材料之间实现金属共价键紧密结合,逐渐被市场所青睐。

1、不需要加热,作业过程中产品无氧化风险

2、具有出色的物理性能,不会对产品产生热应力

3、焊接时表面直接结合,无需填充材料

4、焊接时无锡、助焊剂,对健康无损害

5、焊接过程质量能被实时监控(电流、电压、形变量等)

6、焊接时间短,UPH高

7、能量消耗小,焊接精度高

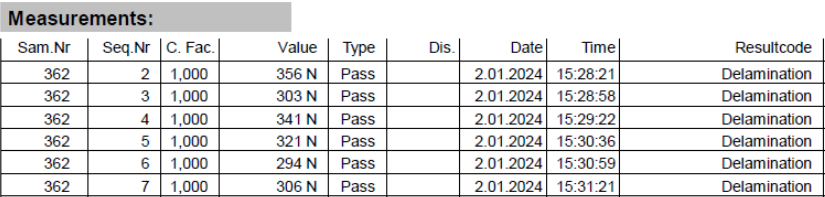

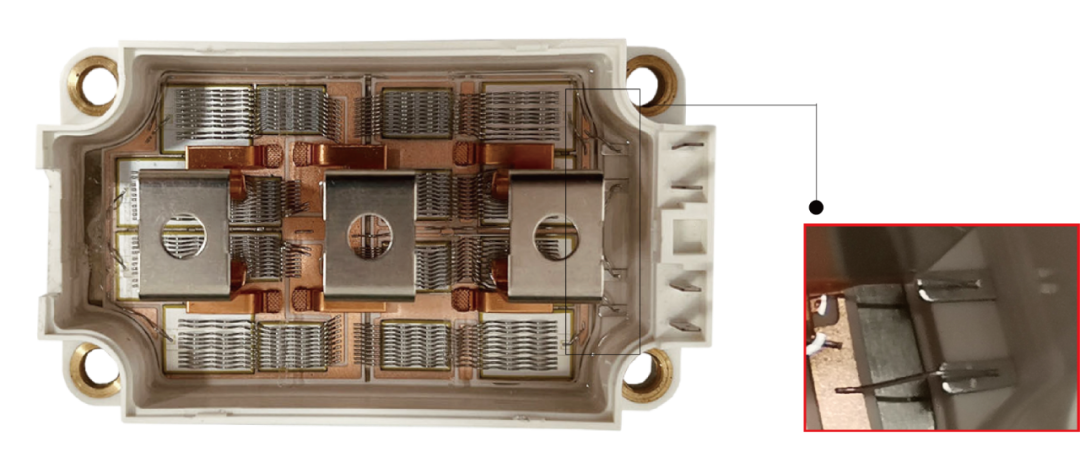

Pin针与DBC结合良好

结合面推力稳定

激励条件(宽带随机激励)

PSD功率密度频普

高温焊片焊接工艺

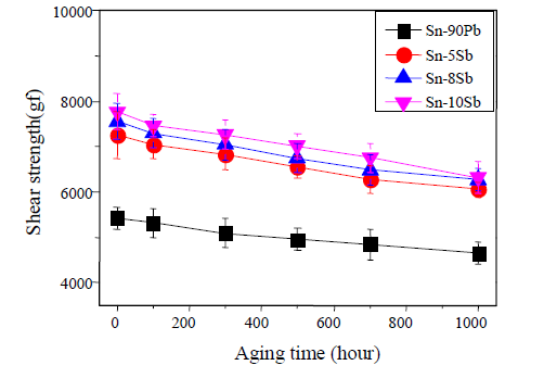

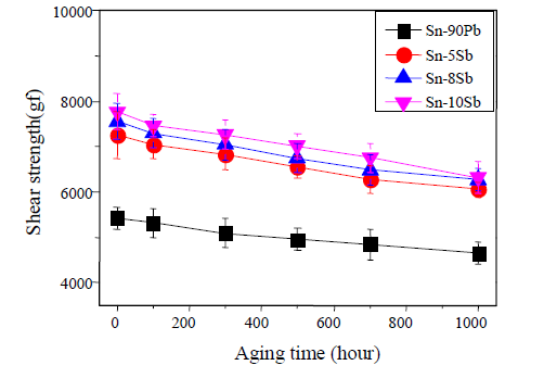

图示1:含Sb焊料与高铅焊料的老化特性对比(175℃)

图示2:焊接空洞率展示图

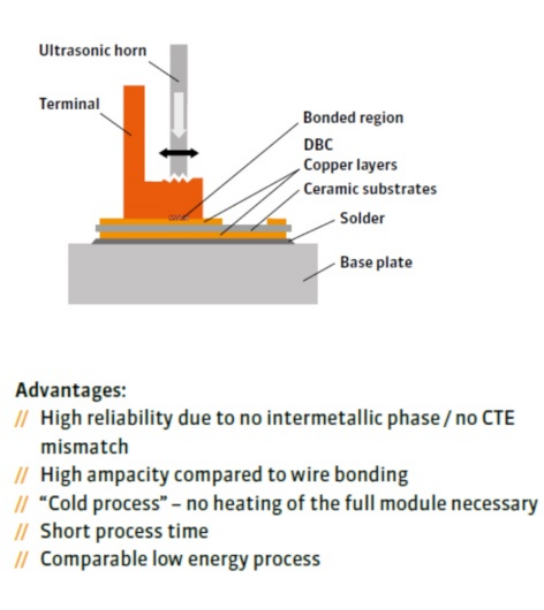

端子超声波焊接

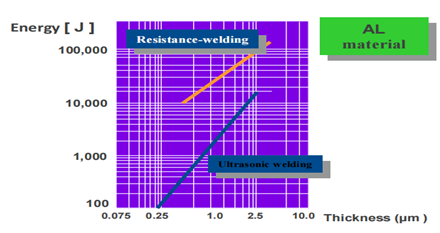

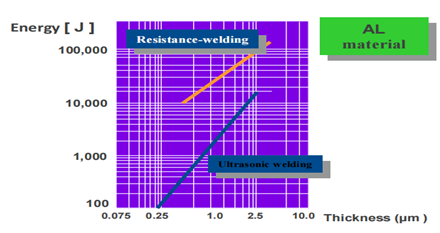

功率端子采用了超声波焊接的工艺,有效地降低了寄生电感,提高了模块的可靠性。

图示3:超声焊接示意图及优点

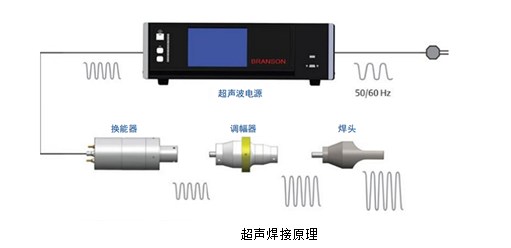

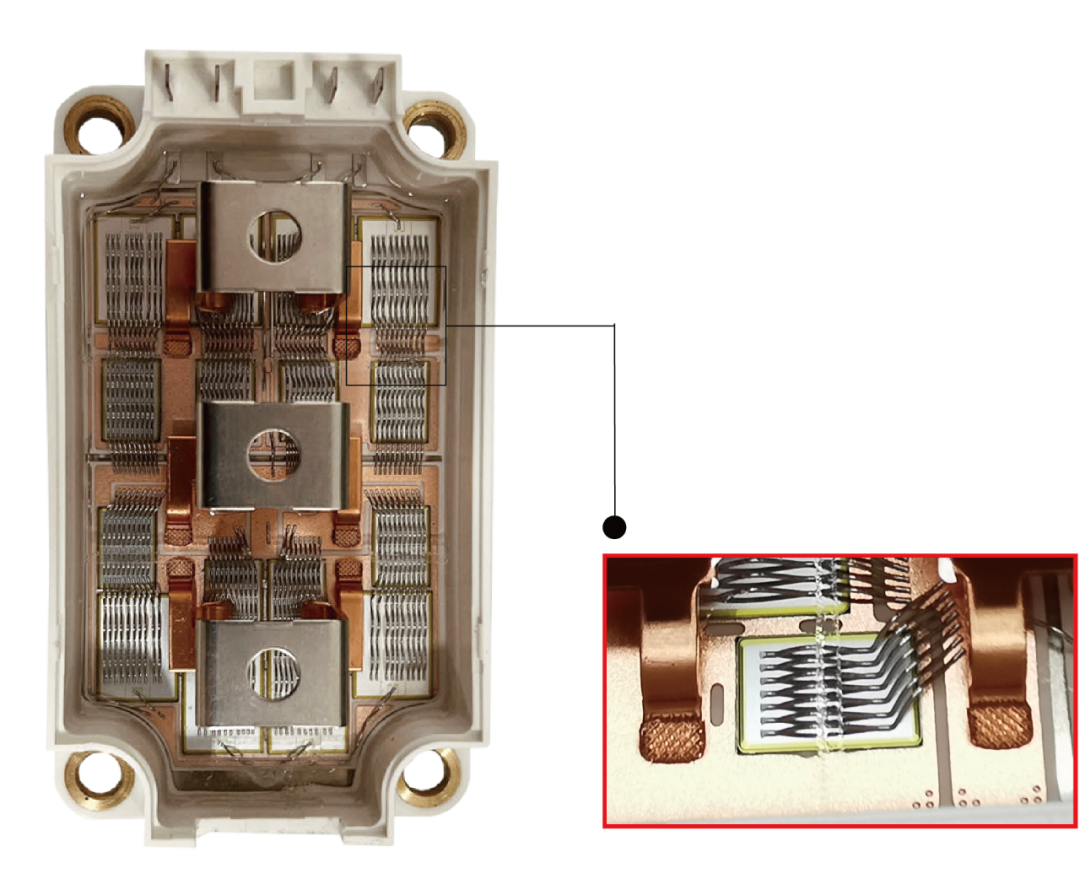

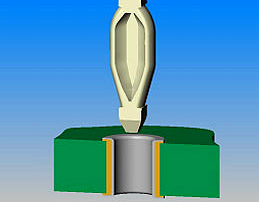

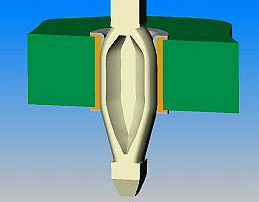

图4:超声焊示意图

由于信号端子连接仍采用粗铝丝键合的技术,同时铝线与铝面的结合强度更高,所以信号端子采用铜敷铝的材料,提升了键合的强度和模块的长期可靠性。

图5:铜敷铝端子铝线键合示意图

功率端子采用了对称性的设计,平整的上表面避免了成型过程中上表面出现翘曲的现象,便于用户安装使用。并联电路的对称布局,保证了两个桥臂的一致性,有效地实现了均流。

图6:对称性设计

什么是 PressFIT技术?

PressFIT 技术是一种完备的连接方法,该方法采用的是具有弓形主体的引脚。引脚在插入合适尺寸且具有镀层的 PCB 通孔时将受到压缩,从而建立电气连接并保持机械可靠性。PressFIT不依赖于焊接或任何其他连接方法来固定住引脚。

优势 1:简单

PressFIT 连接器的设计支持简单、高效安装,无需紧固、使用专用设备或进行多次操作。在全新 Wolfspeed WolfPACK 功率模块中,引脚与 PCB 上的孔对齐,模块经推合到位。插入后,模块即被机械固定并实现电气连接。

优势 2:更高功率传输

与其他一些连接方法相比,在有镀层的通孔和引脚之间建立安全的机械连接可支持更高的电流传输。PressFIT 的热特性(包括散热)更为出色。增大的电流容量和增强的热性能均对功率模块应用有益。因此,Wolfspeed WolfPACK 功率模块非常适用于各种转换器拓扑,如有源整流器、降压和升压电路。

优势 3:低故障率

相比其他连接方法,PressFIT 连接器的故障率位列最低行列。通常情况下,PressFIT 故障率为 0.005 FIT(其中 1 FIT 表示器件在 10^9 小时中出现一次故障),而螺丝端子连接和焊接的故障率都高达 0.5 FIT。PressFIT 是高可靠性要求应用的最佳解决方案,进而使得 Wolfspeed WolfPACK 模块非常适用于具有此类可靠性要求的应用,如可再生能源功率转换、并网转换器、工业电机驱动器等。

优势 4:原型设计

由于使用 PressFIT 引脚的模块通过插入 PCB 即可进行简单安装,因此,其安装快速并可轻松部署在原型设计中。此外,由于可移除连接,使得该模块可在其他项目、设计或配置中重复使用。虽然易于安装,但 PressFIT 引脚建立的连接却非常可靠,适合在最终产品中使用。

优势 5:PCB 制造

PressFIT 引脚的一大重要优势在于能够与有镀层的通孔兼容。与某些连接不同,PressFIT 引脚不需要专用零件,其与 PCB 直接兼容。因此,模块无需专用连接器,而专用连接器的交付周期可能很长。

此外,PressFIT 引脚仅需要模块正确朝向PCB 并推合到位即可,从而减少安装时间。除减少安装时间/成本外,由于模块只有在正确朝向时才可插入成功,因此,PressFIT 引脚还可提高可靠性。与 PCB 有镀层的通孔兼容还可降低整个系统的成本,因为除了在 PCB 制造期间制作的孔之外,无需任何其他零件或组装步骤。

Press-fit技术是一种无焊接连接Pin技术。它的设计及测试能够达到汽车电子的各项测试要求(基于IEC,EIA和SAE等国际标准),其中包括振动、机械性能及热冲击(温度高达125℃)测试。

这种技术允许组装端子与印刷电路板(PCB)电镀通孔进行连接,通过这种技术可以实现一种机械式电导通与维护而无需使用焊接技术。

-

PCB上无热应力产生; -

无影响可靠连接的焊剂残渣、锡珠等导电物质; -

无焊接中常见的虚焊、短路、透锡不良现象; -

连接器压接后,一般无需再用螺钉与 PCB 固定; -

使用长插针连接器压接时,PCB 背后伸出的针脚可 作为背面插针,实现双面连接; -

有确定的接触阻抗和良好的高频性能; -

压接效率高且成本低; -

可重复装联(不超过三次); -

压接后免清洗,成本降低,环保安全。

1)1970年:硬性压接;

|

针对角线长度或直径 |

|

|

|

|

|

|

|

Press-Fit用材料

青铜:CuSn4/C511, CuSn6/C519, CuSn8/C521

优点:强度水平、细晶粒、低杨氏模量

不足:导电率低、高温条件下(>100℃)应力松弛性能较低

CuNiSi合金:C7025, C19005/C19010

优点:高强度、应力松弛性能可达150℃/1000h中等导电

不足:较高的杨氏模量 - 取决于加载方向

CuCrZr合金:C18150/C18160, C18400

优点:高导电、应力松弛性能可达175℃/1000h中等强度

不足:成型性能、电镀性能

铜镍硅合金,通过冷加工和固溶时效强化热处理,实现工艺突破,获得优良的综合性能;将抗拉强度突破850%IACS以上,确保连接可靠。其次,材料导电率为35-60%IACS,确保信号传输的低延时。此外,通过特殊工艺制程,改善Press-Fit连接的插入力和拔出力,有效提升了接触稳定性,解决压接端子接触可靠问题,满足汽车电子控制单元用端子的材料要求。通过特殊工艺制程,改善Press-Fit连接的插入力和拔出力,能够提升接触稳定性,是小型化和信号连接的理想选材。

PTH常用的材料是玻纤+环氧树脂+铜箔,厚度>1.6,镀层一般是沉锡或OSP。PTH的结构比较单一,一般来说PCB层数都会>4层。PTH的孔径一般要求比较严格,具体需要根据Pin的设计而定,通常来说,镀铜的厚度约为30-55μm,沉锡的厚度一般约>1μm,钻孔尺寸及电镀后尺寸均须依照零件建议值清楚告知PCB厂参照加工,不可仅要求电镀后孔径大小,需依照下列规则:

电镀孔铜厚度 (PTH Cu thickness) 不可小于1mil (平均或单点)。

PressFIT 技术为电力电子系统提供诸多优势,包括高可靠性、出色的电气和热特性以及简单安装。机械压缩引脚能够建立牢固连接,而使用 PCB 有镀层的通孔则使得 PressFIT 引脚易于在设计中实现。最后,PressFIT 引脚具备可重用性,不再需要焊接、扳手及专用工具,从而简化了原型设计、变更和模块更换。

来源: 同思实业

原文始发于微信公众号(艾邦半导体网):功率模块用端子材料与焊接工艺分析