浅谈功率模块用覆铜陶瓷基板导热性能

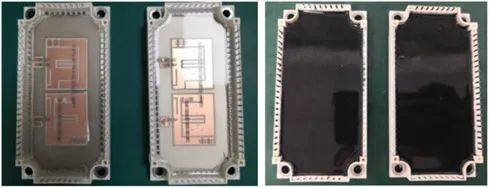

在模块可靠性和寿命要求日益提高的背景下,传统有机硅凝胶在大功率模块封装中的应用面临挑战。环氧树脂封装方案应运而生,为传统环氧灌封市场带来新的机遇。若使用硅胶灌封,在200℃的高温环境下连续工作,性能将下降,底部易出现Void,可能导致器件烧毁。目前,主流IGBT模块制造商已开始采用耐高温、低热膨胀系数、低收缩系数、高气密性、高阻燃等级的液态环氧树脂来替代硅胶灌封。

在功率密度方面,覆铜陶瓷基板因其出色的散热能力,使得功率模块能够在更小的体积内实现更高的功率输出,满足现代设备小型化和轻量化的需求。在传统功率模块中,超过八成的热量是通过覆铜陶瓷基板传导至模块外部的。

基材陶瓷:陶瓷材料的热导率远高于传统印制电路板(PCB)材料,如FR-4。例如,氧化铝的热导率为15-30 W/m·K,而氮化铝更是高达170-230 W/m·K。这些材料能更快速地将热量从功率半导体器件传导至散热片或其他冷却系统,有效降低工作温度,提升模块的可靠性和寿命。覆铜陶瓷基板的设计使得热流路径短且热阻低,尤其是使用氮化铝等高热导率陶瓷时,可显著降低芯片到环境的热阻,对高功率密度应用至关重要。

AlN晶体:作为一种良好的声子导热体,在300K时,理论热导可达320W/m·K,但实际多晶AlN陶瓷的热导率受多种因素影响,通常低于理论值,目前文献报道的最高热导率约为285W/m·K。

基板铜材:铜的热导率为386-401 W/m·K,无氧铜的纯度越高,热导率也越高。在高温高压设备中,使用高纯度无氧铜材料可提高热导率和导电性。晶界数目越多,对热流阻力越大,不利于传热,因此大晶粒的铜材有利于导热。

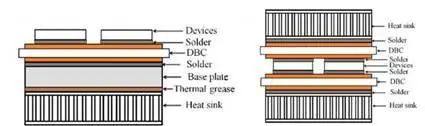

传统单面散热的功率芯片热量通过基板、底板单方向传导至散热器。对于散热需求较低的环境,单面散热方案可行;但在散热量需求较高的环境中,由于传热通道较小,热阻较大,导致芯片与散热面的温差大,长期使用可能导致芯片因温度过高而烧毁。

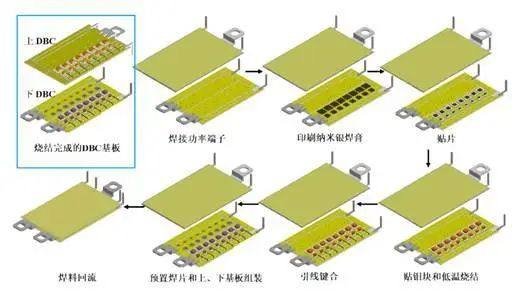

为实现在碳化硅功率器件上的可靠双面散热,在传统平面封装基础上,引入了顶部铜引脚框架或铜带、金属垫块等顶部互联方式,并采用银烧结技术以实现芯片侧的低热阻互联。这类封装可承受220°C以上的高温。由于芯片上下表面均采用DBC焊接散热,形成了垂直方向上的两条并联热流路径,相较于传统单面冷却模块,热阻可降低38%。

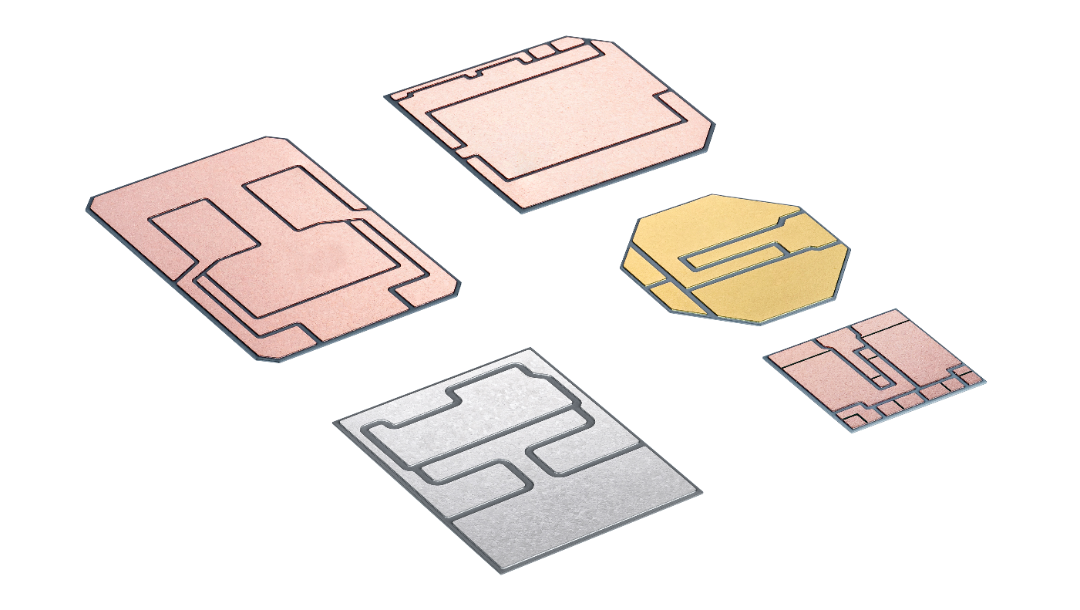

Hexcera®导热性能提升方案

图5 Hexcera® 不同导热基板产品

图片来源:

《双面散热IGBT 模块封装结构设计与互连工艺研究》,刘文

原文始发于微信公众号(瀚思瑞半导体):HEXCERA®基板小课堂(第七期):浅谈功率模块用覆铜陶瓷基板导热性能

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。