(一)

半导体刻蚀设备部件耐刻蚀性要求高

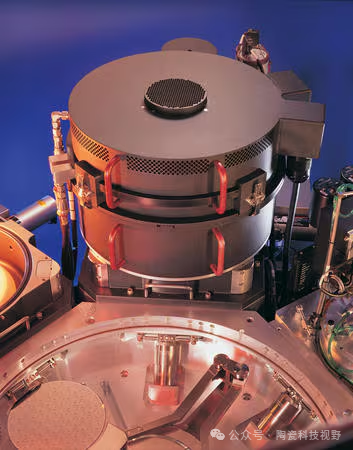

等离子刻蚀技术是选择性去除晶圆表面物质的一个重要工艺过程,是现代集成电路制造领域不可缺少的工艺步骤。等离子刻蚀目的是在涂胶的晶圆上高效地复制掩膜图形,通过化学和物理过程选择性地从晶圆表面去除不需要的材料,从而形成微电路。等离子刻蚀是半导体制造中必不可少的角色,目前工艺手段主要有干法刻蚀和湿式刻蚀。其中,干法刻蚀(dry etching)是利用气态中产生的等离子体,通过经光刻开出的掩模层窗口,与暴露于等离子体中的基板材料或者沉积在基板材料上的物质进行物理或化学反应,从而刻蚀掉暴露于表面材料的一种工艺技术。随着半导体技术的发展,由于干法刻蚀具有重复率高、各向异性、对温度不敏感、环境中颗粒少、无选择性等特点,逐渐成为微纳半导体器件制造中广泛使用的技术。图 应用材料公司 Centura 刻蚀反应器采用钇涂层工艺腔室随着刻蚀气体中含氟等离子体能量的提高,高能含氟等离子体会侵蚀腔体和腔体内部件,缩短部件的使用寿命;同时腐蚀过程中会生成难挥发的氟化物沉积在晶圆表面,同时也增加了晶圆的污染。随着半导体晶体管尺寸急剧减小和卤素类等离子体能量增高,要求等离子刻蚀机的刻蚀腔体在晶圆刻蚀的时候需要保持越来越高的洁净度,而刻蚀腔体内表面部件材料被等离子刻蚀形成的固体颗粒物是腔体主要污染物,并且由于腔体内表面部件材料被刻蚀,导致刻蚀机的核心部件刻蚀腔体寿命和可靠性大大被降低,因此,对刻蚀设备中内表面部件材料耐刻蚀性要求也越发重要。艾邦建有半导体陶瓷产业微信群,欢迎扫描下方二维码,添加管理员微信,即可加入。

(二)

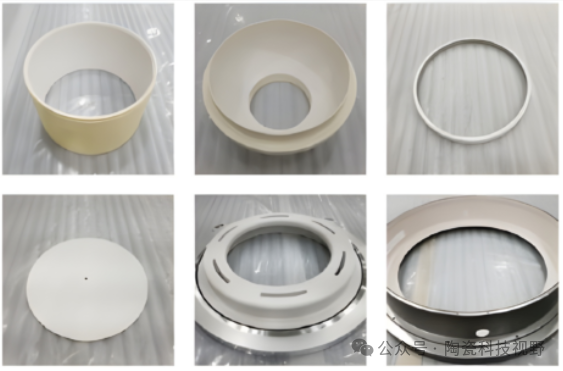

氧化钇兼具热学稳定性和抗等离子特性

干蚀刻室中的气氛具有高度腐蚀性,含有卤素气体,如氟和氯,这些气体被等离子体分解成化学反应性自由基。工艺气体和移除的材料可能会沉积到腔室组件上,如壁、衬里和工艺套件。为了应对这些挑战,蚀刻室需要内部耐磨和耐腐蚀涂层,以保护其免受腐蚀性气体的影响,否则可能会对等离子体室组件及其性能造成不利影响。另一方面,由于离子轰击,粒子从腔室壁上脱落,也有污染蚀刻晶圆的风险,导致不良率上升。氧化钇(Y2O3,Yttrium oxide)是钇的氧化物,是一种具有热学稳定性和抗等离子特性的氧化物。高纯Y2O3涂层由于在Cl基和F基中的稳定性,以及对等离子体的更高耐久性,使其逐渐被应用到等离子体腔室。高纯Y2O3涂层对半导体刻蚀工艺腔室内表面具有优良的保护作用。高纯度(纯度99.9%以上)且均一的氧化钇粉末是干蚀刻室内腐蚀环境的理想陶瓷涂层材料。所形成的涂层既致密又纯净,从而具有极好的尺寸稳定性和化学稳定性。尺寸稳定性可确保涂层的物理性能(如表面硬度)不会因长期重复的离子轰击而降低。干法蚀刻室中的杂质形成低沸点的挥发性氟化物。与AlF3(1297℃)和ZrF4(956℃)等其他典型氟化物相比,YF3(它形成的氟化物化合物)的高沸点(2230℃)使高纯氧化钇粉末成为干法蚀刻室应用中的最佳选择。由于氟化物颗粒被离子解吸,腔室中的高工作温度导致蒸汽形成和涂层过早失效。在干法蚀刻过程中,蒸汽和剥落的涂层都会污染被蚀刻晶圆的表面。氧化钇粉末纯度超过99.9%,杂质含量极小,形成高沸点的YF3,同时解决了这两个问题。此外,氧化钇基涂层具有很高的烧结电阻,因此可以承受干蚀刻室内常规的热循环。氧化钇颗粒具有球形团聚形态,典型的标准粒径为20-53微米。严格的粒度控制确保了完全熔化,从而孔隙率较低、表面平滑、最佳的沉积效率和涂层性能。这些粉末的球形形态改善了流动性,从而使涂层工艺更加一致。所有这些因素都显著提高了涂层的整体耐腐蚀性和抗侵蚀性。涂层中孔隙数量的减少增加了原子之间的粘结强度,使污染颗粒难以分离。更平滑的表面光洁度也减少了可用于化学反应的有效表面积。来源:

1.《耐等离子体刻蚀钇基复合陶瓷的制备及其性能研究》,谭毅成.

2.《半导体干刻蚀应用涂层粉末》——圣戈班陶瓷材料百科

3.《刻蚀腔室内衬用抗等离子体腐蚀涂层的研究现状》,张有茶,等.艾邦建有半导体陶瓷产业微信群,欢迎扫描下方二维码,添加管理员微信,即可加入。

推荐活动:2025年8月26-28日,第七届精密陶瓷暨功率半导体产业链展览会将于深圳举办!

展会预定:

扫码添加微信,咨询展会详情

扫码添加微信,咨询展会详情

原文始发于微信公众号(陶瓷科技视野):氧化钇涂层在半导体刻蚀设备的应用