事实上增强塑料的特性并不比传统的铸铝差。增强塑料性能的优势,让零部件的设计有更大的自由度,比如形状上可以进行适当的简化,又或者当与别的零部件干涉、冲突等等时,能够做更大的让步。汽车塑料悬置系统的替代方案,主要是为了NVH及减重节油,多数用的是工程塑料,以玻纤增强的PA66为主,PA66加入玻纤以后可以使材料刚性得到优化。

一、悬置支架的材料要求

悬置目前大部分使用的还是铸铝和钢材,简单的说,需要满足以下几个条件:

-

机械强度高(室温负载强度在200MPa以上)

-

对盐水/盐雾、机油、电池液等有较好的耐腐蚀能力

-

在-40°~120°温度范围内保持良好的性能

-

低蠕变

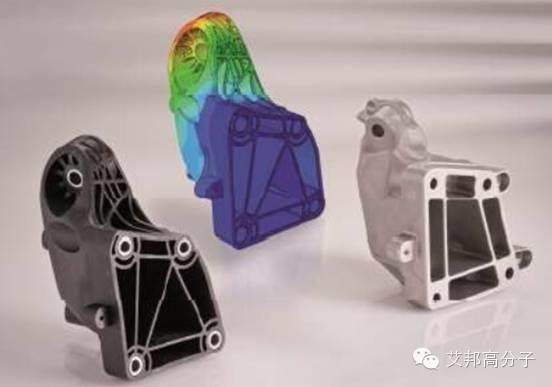

图1悬臂支架

二、支架塑料化的优势

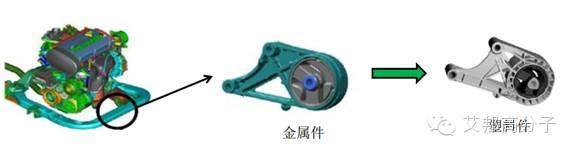

图 2塑料取代金属悬臂支架

1.减重

减重:铝合金(30~50%),铸铁(60~70%);这对于汽车轻量化有着极大的帮助。

表格1三种材料密度对比

|

材料 |

密度g/cm3 |

|

Al(铝) |

2.7 |

|

Fe |

7.9 |

|

PA66-GF |

1.40-1.50 |

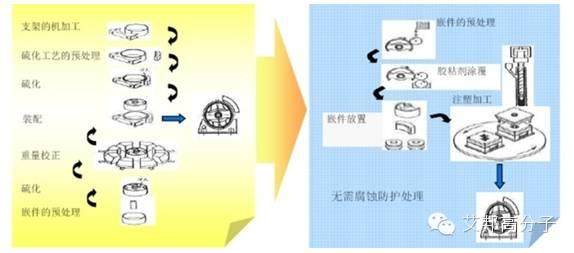

2.工艺

注塑一体化,生产周期缩短、节约生产成本。

图3(左)金属与(右)工程塑料的工艺流程对比

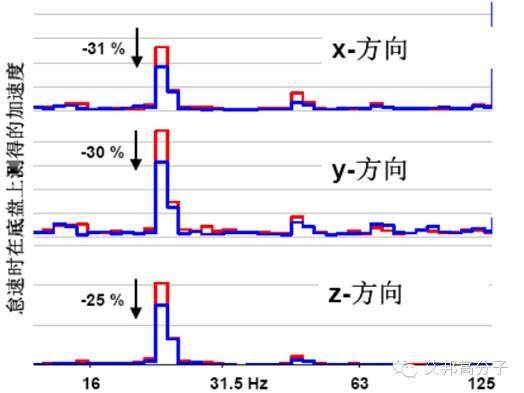

3.性能

塑料PA66+GF不受腐蚀、无需表面处理;弹性更好、NVH提升;设计自由度大为提高;部件质地更均匀、使用寿命更长。

图4蓝色为工程塑料,红色为铸铝件

三、为何没能完全取代金属铸件?

诸多好处,为什么主机厂还是尽可能的使用金属件?因为一个字:贵!!!

表格2三种材料价格对比

|

材料 |

价格CNY/KG |

|

Al |

20 |

|

Fe |

4 |

|

PA66-GF |

35-40 |

确实,在材料原料价格上,PA66-GF价格相对于Al、Fe上贵很多。因此,尽管塑料悬臂支架好处诸多,但在全面取代金属上,出于成本的因素,仍然有不少路要走。随着塑料技术的发展,塑料的成本下降,越来越多的塑料部件,将被应用于汽车。

文章部分内容来源于《奇瑞汽车非金属复合材料应用现状与规划》,作者赵涌,部分来源于网络,艾邦高分子整理编辑

推荐阅读:

加入汽车产业链交流群,请加微信:18320865613或15712009605,并注明“汽车+公司”

阅读原文,加入汽车产业链交流群

↓↓↓

始发于微信公众号:艾邦高分子