做塑料的人都在关注的公众号——艾邦高分子,戳蓝色字体关注吧!

在本文中,通过简要介绍热流道的使用时机,作者归纳了在三板式模具中使用热流道,可为用户带来的优点:料头容易取出、注塑工艺可控性更佳,以及节约原料和人工费用。

所谓热流道模具,是指将传统的模具或三板式模具的流道替换成恒温加热状态的流道,使得每次成型时不需要取出流道料的一种崭新构造。那么,热流道一般在什么场合使用呢?对此,本文将从几个方面进行探讨。

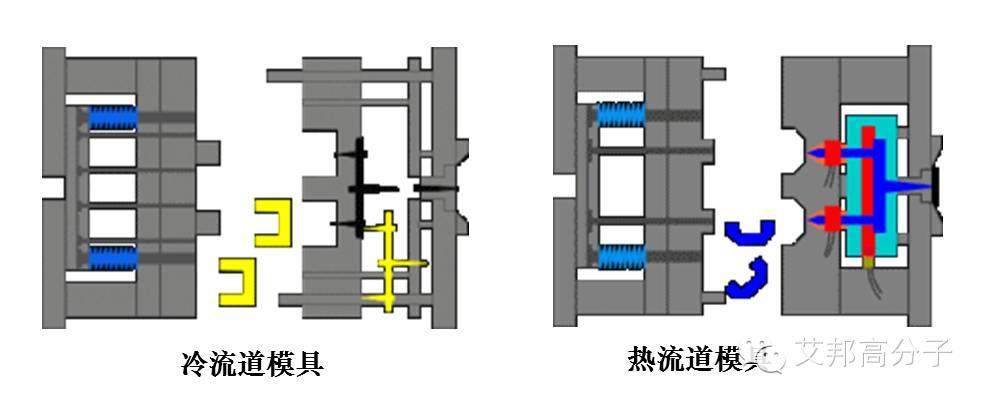

一、模具结构的差异性

在成型超大件的制品时,只有采用热流道才能使塑料流动均衡。例如在生产汽车内衬板、家电外壳等部件时,需要较多处同时进胶或按时间顺序进胶,此时便需要热流道才能成功完成这一步骤。另外,在偏离注塑成型机的中心进行侧向进胶时,采用热流道进胶的方式可使模具的构造简单,同时使成型更加容易,加快了成型速度、减少了成型时间且无料头产生。

一般来说,采用三板方式进行注射时,沉重的母模板需在导柱上滑动,即使新模具也难以长期承受这种滑动所导致的重负,因此模具寿命不长。此外,在这种方式下,每次顶出时,从模具中取出流道料的模板移动量会大于从模具中取出成型品所需要的模板移动量。

图片拍摄于中德热流道交流会期间,此为EWIKON提供的热流道部分产品

因此,通常在遇到如下状况时,需使用热流道:

1.需要使用较长的竖流道进行顶出侧进胶。

2.为了避免由太长的料头所带来的问题。

3.成型一些大型或是允许偏心进胶的产品。

4.在三板模的使用方式中,需移动母模板来取出料头。若采用热流道成型法,开模运动可缩短卸下料头所需要的移动距离。因此,三板模方式采用冷流道时需要用大成型机才能生产,而使用热流道之后可以改用小成型机。

5.对于具有诸如高黏度、低黏性或高成型温度等特点的材料,采用热流道系统可解决其较难成型等问题。例如在金属粉末、陶瓷粉末、塑料磁铁、塑料轴承和热塑性橡胶的注塑成型等加工方面。

二、节省塑料

1. 使用传统的冷流道,会有冷料头产生,从而导致额外的成本。举个简单的例子,倘若冷料头占废料率的68%(在制造时,1kg的材料只能生产320g的产品,而其余的680g为冷料头),尽管冷料头尚可回收,不过由于人力因素和回收料的混合比例等因素的影响,要维持正常的运转,必须积存一些冷料头,因而造成资金的滞留。

图片中传统的冷流道模具会有冷凝料产生,产生原料浪费;而热流道模具则不会有废料的产生

2. 可将热流道应用在高速注塑成型领域。高速注塑成型不仅可以提高成型的效率,对于用来控制如杯子、容器等产品的壁厚也是必需的。

3. 应用于叠层模中。对于壁薄且数量大的产品,例如CD外壳,只需增加15%的锁模力,那么在相同的注射时间内,即可增加80%的产量。

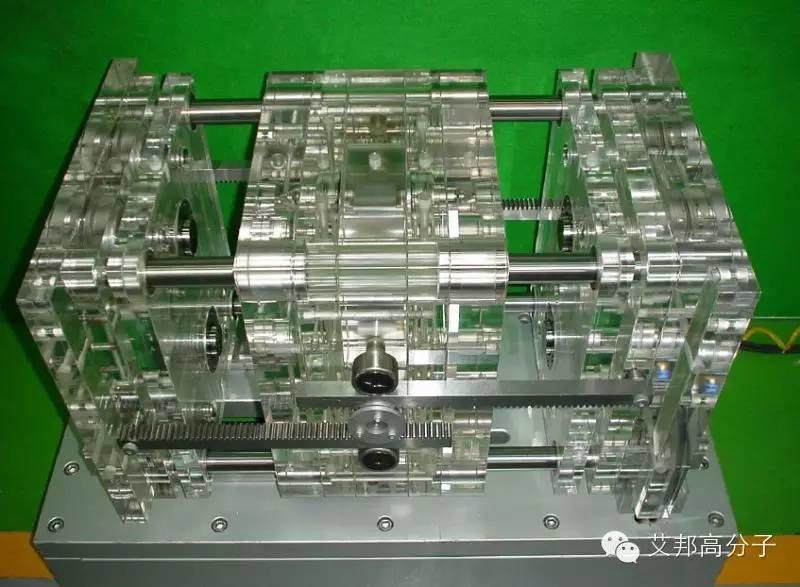

此图为叠层模

三、热流道的环保与效率

由于热流道不产生“垃圾”,因此就不存在处理“垃圾”的问题。“垃圾”即意味着资源的浪费,而热流道系统属于低碳产品,它不会产生对环境有害的影响因素。

由于塑料种类繁多,且往往色泽不一,因此在注塑过程中积存的料头必须要进行分类除湿、干燥和封箱存储。同时,由粉碎所产生的噪音还会对环境产生不良影响。

综上所述,将热流道应用在三板模中有以下优点:

1. 料头容易取出,并且可减少料头取出的行程;

2. 在注射时,塑料流动较为平均,还可分别控制各射出点的操作条件,使塑料注射更加容易;

3. 节省了塑料材料的费用和人工费用。

推荐阅读:

| LDS塑料能否用热流道模具? |

| 注塑人必看的热流道基本知识! |

作者:信易塑胶科技集团 骆学强 艾邦高分子整理

加入热流道交流群,请加微信:18320928915或15712009605,并注明“热流道+公司”

阅读原文,加入热流道交流群

↓↓↓

始发于微信公众号:艾邦高分子