汽车相关产业的朋友都在关注的微信公众号——艾邦高分子,戳蓝色字体关注吧!

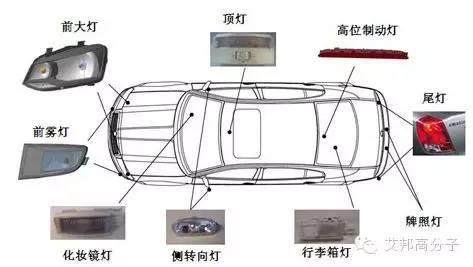

一般来说,车灯分照明灯和信号灯两种。照明灯包括前大灯、雾灯(前雾灯和后雾灯)、昼行灯等;而信号灯则包括转向信号灯、尾灯等。

不同形状的车灯、不同功能的车灯,以及不同的内饰车灯,对于车灯材料的要求都不尽相同。仅就车灯的使用温度而言:由于前大灯和雾灯的点灯功率最高-几乎是其它车灯的数倍,因此要求这两种车灯的材料应具有较高的耐热性。而反射镜是车灯内受热温度最高的塑料部件,同样也需具有优良的热性能,特别是前大灯和雾灯的反射镜,对耐热性能的要求更高。

汽车车灯的种类如下图所示:

图1 车灯的种类

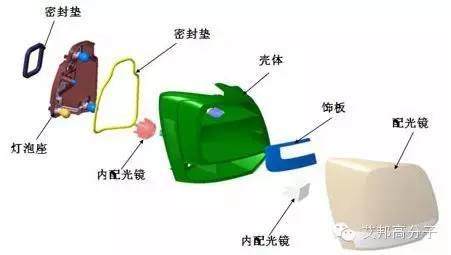

一.前大灯材料的选择

图2 前大灯总成

1. 前大灯各部位选材

作为汽车的眼睛,汽车前大灯不仅关系到一个车主的外在形象,更与夜间开车或坏天气条件下的安全驾驶紧密联系。前大灯各部位选材如下表1:

表1 前大灯各零部件用塑料

名称 | 特性要求 | 材料 |

配光镜 | 耐刮擦、高透明、UV稳定 | 耐刮擦PC |

壳体 | 尺寸稳定性、耐热 | PP+T40、PP+T20 |

饰圈 | 高耐热、电镀、高表面 | PC、耐刮擦、PBT、PBT/PET |

反射镜 | 高耐热、高刚性、高冲击、电镀 | PC、PBT、PPS、BMC |

后盖 | PC、EPDM |

2.饰圈材料选择一:以PBT/PET代替PC

饰圈材料过去一直以耐热PC材料为主,近年来逐渐被PBT/PET车灯材料所替代。PBT/PET车灯材料相对于耐热PC突出的特点是耐热高、加工性好、成本低。该材料表面光泽高;具有优良的加工稳定性及良好的耐水解性;具有优异的流动性和耐热性能;材料价格与耐热PC相比,可以大幅降低系统成本,一般可以降低40%左右。

用于汽车大灯的PBT/PET材料既保持了PBT材料良好的加工特性、耐化学溶剂、耐低温、耐候等特点,又改善了PET材料的结晶特性,具有良好的力学强度和刚性、耐热性能、表面外观的性能特征。回复“PBT”查看更多

图3:前大灯装饰圈

3.饰圈材料选择二:免喷涂电镀级PBT材料

尽管PBT/PET材料通过喷涂底漆可以得到良好的电镀效果,但随之也会带来一些问题,如增加成本,增加单位制件的生产时间,生产效率降低;产品生产工艺环节复杂,不良率增大;底漆溶剂挥发污染环境;无法达到一些特殊设计效果(如皮纹设计)等。因此,免喷涂材料成为另一个重要市场方向。

免喷涂的电镀级PBT材料主要特点包括:

•制品表面光泽度高,完全能够直接真空镀膜而无需喷装底漆 •流动性好,提高了设计自由度和加工成型效率 •耐热性优良,可满足车灯装饰框耐温160℃的要求 •具有优异的耐化学品性及优良的尺寸稳定性、成型加工流动性 •能够100%可回收再利用 |

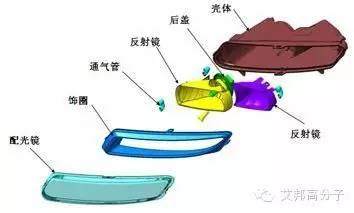

二.尾灯材料的选择

图4:尾灯总成

1.尾灯各部位选材

无论是夜间行驶灯、转向灯,抑或是刹车灯,尾灯功率一般都不超过30W。在长时间开启下,灯体内温度可达到75℃左右。灯体内温度不容小觑,甚至在散热不好的夹缝温度可以达到100℃。车尾灯材料一般要求具有较高的耐热性,良好的加工性,耐候性以及色彩的艳丽性,各部位选材如下表2:

表2:尾灯各零部件用塑料

名称 | 特性要求 | 材料 |

配光镜( lens) | 高透明料 | PMMA |

壳体 | 要求有一定耐热性 | 耐热ABS、PC/ABS、ASA |

内配光镜 | PC、耐刮擦 | |

灯泡支架 | ABS | |

灯泡座 | PA+GF、PP+T20、PPA+GF |

2.壳体:耐热ABS、耐热ASA

耐热ABS、耐热ASA(热变形温度90 ~ 120℃)、ABS合金(与PC、PBT等合金)具有良好的耐热性能和加工流动性,易于着色成个钟鲜艳颜色。其中的ASA及其系列材料,由于结构上摒弃了ABS分子中容易老化的丁二烯机构,取而代之的是难以老化的丙烯酸酯结构,因而更加适用于生产户外产品、受热环境中的产品。

图5:尾灯壳体

3. 灯泡底座:PP、PA、PPA

在灯泡底座产品中,由于需要长期经受灯泡的较高的温度而保持不变形、难以老化,因此对材料的选择方面较为苛刻。目前适用于生产汽车灯泡底座的材料主要为玻纤增强的PP、 PA、 PPA这三款材料,这三款材料均为结晶性材料,使用玻纤增强之后具有良好的力学强度和高温条件下的耐蠕变性,可以保持在高温条件下的长期尺寸稳定性和结构规整性。

其中,PA和PPA这两款材料还具有良好的耐化学溶剂、耐热老化和光老化的性能特征,尤其在较高强度要求的时候,可以采用玻纤增强PPA材料如:PA66+ 33%GF、PPA+ 30%GF。回复“PPA”查看更多

三.雾灯材料的选择

图6:雾灯总成

1.雾灯各部件选材

在雨雾天气等能见度低的情况下,大前灯的作用有限。此时,需要雾灯透过浓雾等障碍,保证正常的视线,因此雾灯的功率非常大,灯泡温度很高。因此,需要耐高温材料,具体如下表3:

表3:雾灯各零部件用塑料材料

名称 | 材料 | 备注 |

配光镜(lens) | 耐刮擦PC、PMMA | 后雾灯一般用PMMA |

壳体 | 耐高温PC、PEI、PBT/ASA、LCP、PC/ABS | |

反射镜 | PC、耐高温PC、PEI | |

后盖 | EPDM |

2. 壳体:玻纤增强PBT/ASA

在玻纤增强材料的过程中,往往困扰着注塑厂家的问题是:产品注塑成型冷却之后发生的后期翘曲,这是由于材料结构的分子结晶过程中,结晶导致各向异性、进而引起材料各向的收缩尺度不一致、从而引起注塑件的翘曲,这类问题尤其在薄壁型产品、宽而薄的片状产品中尤为突出。

低翘曲的玻纤增强PBT/ASA材料,利用ASA材料在PBT/ASA合金中对PBT的结晶过程的影响,既保持了玻纤增强PBT材料的良好力学强度和刚性,又降低了结晶过程的各向异性,取得了良好的效果,适用于出风格栅、耐热壳体等产品中。

适用于雾灯壳体的玻纤增强PBT/ASA材料,具有以下性能特征:

•低翘曲性; •热变形温度175℃以上; •良好的力学强度和刚性; •表面无玻纤纹、平整光滑。 |

回复“汽车”查看更多

做车灯的朋友,请加微信:18320928915,请注明“车灯”

推荐阅读:

2.汽车外饰包括的塑料制件有哪些?它们都是什么材料?(入门必备)

来源:苏州瑞科纳官网

加入汽车产业链交流群,请加微信:13058121209或18320928915 ,并注明“汽车+您的公司”。

或长按下图识别二维码即可添加小编微信,请注明“汽车+您的公司名称”

阅读原文,申请加入汽车产业链交流群(请注意选择汽车塑料群哦)

↓↓↓

始发于微信公众号:艾邦高分子