|

温馨提示:如果您是高分子行业相关产业链,如塑料,弹性体,橡胶,注塑、挤出、模具,鞋材,3D打印耗材,塑料包装,PP、PE、钙粉,白油,抗氧剂等助剂行业从业者,请点击标题下面的“艾邦高分子”进行关注; 中国高分子论坛BBS.POLYTPE.COM;平台覆盖行业5万专业用户!投稿邮箱:polytpe@qq.com,小编微信:18666186648

|

对于纳米成型技术本小编也是小白,但是目前都比较火热,有一起交流的朋友请加我微信,注明“纳米注塑”

|

现在,可以对从铝材到镁、铜、不锈钢、钛、铁、紫铜多种金属进行粘结。可使用的树脂也有PBT、PPS(FORTRON®类)、尼龙-6、尼龙-66。由于金属和树脂的线性热膨胀系数不一样,为了匹配热膨胀系数,在树脂中添加了玻璃纤维、填料等。使塑料的热伸缩程度与金属的一致,不致于在结合界面处发生剥离破坏。这种结合既不是粘结,也不是化学结合,而是一种物理结合。 |

发展历史

大成塑料株式会社(Taisei Plas)一直进行着将PC及丙烯酸树脂等坚硬的树脂与热塑性弹性体那样的柔软材料在模具内进行结合的技术开发和用途开发。而NMT(Nano Molding Technology)纳米成型技术,则是在该技术的延长线上诞生出来的一项通过注射成型将金属与塑料一体化新技术。

在开始时,只是将铝材与硬质树脂进行一体化成型,后来这项NMT技术得到进一步改进,可以应用于镁、不锈钢、钛等金属与硬质树脂一体化成型。并且进一步发展出了金属间结合技术,期望在金属与树脂的复合制品内有新的用途。

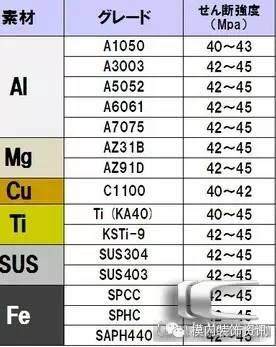

结合强度如下表:

该技术需要在模具内交替地成型,使第二次流进去的树脂热量将前面的树脂熔化使其成为一体。具体就是将坚硬的塑料与柔软的塑料通过热熔合实现一体化,现在已经广泛地应用在开关类、防水密封圈等零部件的成型上。

这项技术的起源是当年挑战用塑料制作印章的技术开发。在树脂中混入可水解性物质,控制其粒径。将树脂占20%,可水解性物质占80%的这种组分的材料成型,然后再将水解性物质水解溶解除去,最后就沿原来的颗粒分布网络形成微细的连续通孔。虽然水不足够通过这些微孔,但是空气是可以通过的。

这项技术引发了在铁和铝材上面固定坚硬的树脂的想法。这里先简单地介绍一下作为其技术背景的塑料热熔合技术。

我们知道,塑料成型品通过模具而得,将一次成型品从模具中取出,再次放入另一种模具中进行再成型。大约 25 年前大成塑料就开始了这项技术开发,但是从成型技术人员的观点来讲,前后采用两个模具成型一个制品,实属不容易。而且这种将软硬完全不同的树脂再熔化后成型的想法,在当时技术上还完全是空白。

最初遇到的是塑料脚划板。开始是柔软的树脂和柔软的树脂间进行结合,但后来就挑战了将坚硬的塑料与柔软的塑料结合的技术。开始尝试了很多的树脂,但都没有合适的,只好自己开发相应的树脂。开发出了在PC、ABS、丙烯酸树脂和PBT 上面结合低硬度的弹性体的技术。通过这项技术的建立实现了坚硬的树脂部件与密封材料、封装材料的一体化成型。

封装、包装材料本身的成本并不是很高,但是部件组装的成本却相对很高。如果采用这种技术,由于在模具内部就已经完成组装,因此可以大幅度地降低组装成本。此外,由于是通过高温将树脂熔化后实现树脂间的结合,不会漏水;因此,一旦成型就具有防水性。比如说:可以赋予手机的防水功能。在1 级面板(硬板)上对应位置开好按键孔,2 级面板则用柔软的树脂全面覆盖实现防水。

几种案例

金属与弹性体结合

在金属表面涂上特殊的涂料使其部分固化后放进模具,注射TPE (热塑性弹性体)使其一体化的技术。

在进行上述技术的开发过程中,有客户提出了希望在不锈钢表面固定树脂的要求。它是电子手册上的使用的液晶屏的背面板。因为是液晶屏当然需要使用玻璃。以前是将用以保护玻璃板不致于破碎的撞击吸收垫用镊子夹住放到不锈钢背板上去,客户希望对这个工序进行改善,所以想到了采用注射成型方法直接将撞击吸收层成型到不锈钢板上的方法,实际尝试之后发现效果非常好。

首先采用蒙板喷涂法在不锈钢片上涂上底层材料。不过,如果在这一阶段树脂就完全固化,在下一步就不会再具有反应性了,因此要控制好条件,使得底层树脂保持在一种不完全固化的状态;等到放进模具中进行注射成型时树脂间将互相反应,实现比双面胶更有力的结合。

硬质塑料与金属结合

金属与树脂结合的需求很大,技术的附加价值也很高,所以,决定挑战将坚硬的塑料与金属结合会变成怎样这个问题。

首先,进行了预聚底层涂敷。不过这与我们以前所知道的柔软塑料与金属结合的条件和要求都是完全不同的。对于与柔软塑料结合的情形,我们知道塑料变形到其拉伸极限时就会发生破坏。但是,对于坚硬树脂与金属结合的情形,要求它具有与浇铸(diecast)件同等的结合强度。

最后发现,采用涂敷预聚底层的办法是达不到这个强度的。然后想到在金属表面上涂敷树脂,对树脂进行层压,使树脂面与金属强力结合。但是,金属与层压树脂膜之间反而发生剥离,这个方法也没能行得通。

如果赋予塑料强的粘结功能后会怎么样?于是在树脂中添加了各种各样的成份并实施高温处理等,各种可能的办法都用尽了,结果还是都不行。在这个过程中,大成塑料把各种配料都用尽了;出乎意料的是无意中使用剩料尝试时反而成功了,可以说这完全是一个偶然。不过公司有将这种偶然转化为必然的能力和毅力,因为光是偶然不成其为生意,如果能让偶然重现,那么这就是生意资本。

现在,可以对从铝材到镁、铜、不锈钢、钛、铁、紫铜多种金属进行粘结。可使用的树脂也有 PBT、 PPS(FORTRON®类)、尼龙 -6、尼龙-66。由于金属和树脂的线性热膨胀系数不一样,为了匹配热膨胀系数,在树脂中添加了玻璃纤维、填料等。使塑料的热伸缩程度与金属的一致,不致于在结合界面处发生剥离破坏。这种结合既不是粘结,也不是化学结合,而是一种物理结合。

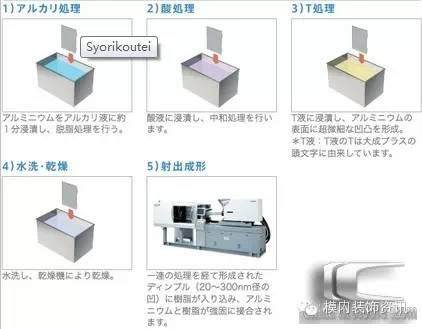

作为NMT 的处理工序,包括下图所示的流程:将需要结合的金属进行碱液处理、酸处理、T 液处理、再用水清洗干净后进行干燥。

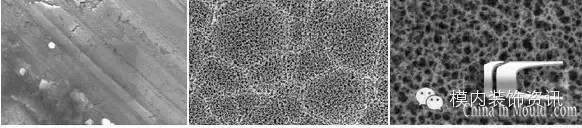

处理后的金属表面,比如说对于铝材的情形,就会发生如图所示的表面形貌变化。在金属表面形成无数的孔径约为20nm微孔,就是在这样的金属表面上注射成型树脂部分。也就是说,可以认为是在通过处理后的金属表面上形成了很多微小的凹凸结构,注射的树脂进入这些凹凸结构中,产生锚定效果。

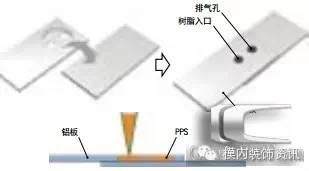

切开铝材和树脂结合断面,进一步观察了结合界面的断面结构,如图所示。塑料的前沿成尖角形状,证明塑料进入到了凹坑的内部。

左图:处理前(5万倍放大);中图:NMT处理后(5万倍放大);右图:NMT处理后(20万倍放大)

将进入凹坑的逐个颗粒的面积进行计算,然后乘上颗粒的总数,再乘上树脂的强度后就可以估算出整体的结合强度。这就是能够将结合强度以计算值的形式直观表达出来的最早的技术。不是化学结合,而是物理结合,而且还可以计算出它的结合强度,可谓是前所未有的技术。

高分子论坛手机供应链微信群,请加群主:18666186648

如果换一种角度来考虑这个问题的话,那就是相当于在一个金属结晶体中制造出在某种时间尺度上容易发生化学反应的结构,再通过轻微的化学反应使其从晶体中溶解出来,不能溶解的部分留在金属表面形成细微结构,也可以说就是对这一过程进行控制的技术。需要注意的是:为了不至于影响到金属的强度,需要对处理时间,处理液的浓度进行严格的控制;而且还需要考虑与注射成型后的强度的平衡问题。

即使用榔头敲击结合部,也不会发生金属与树脂的剥离,而是金属发生弯曲。当采用这种结合件进行拉伸试验时,也证明这一点;发生断裂的不是结合界面,而是在树脂部分发生断裂。

这里所使用的 PPS,尼龙 -6,尼龙 -66 都是轿车的发动机室常实用的零部件的材料。如果这种金属/塑料的结合能够满足在发动机室的使用条件要求的话,那就会诞生出非常有趣的用途。

发动机室内的使用条件是非常苛刻的,被认为是最严格的通用汽车(GM)的规格是,在-55℃下 1 小时,然后在5分钟内升至150℃,在此温度下1小时,就这样循环3000次就相当于汽车发动机时内的10年。即使进行这样的试验,其强度与初期值相比也没有明显降低,有降低的也是树脂本身的老化所致。

金属与金属的结合

知道了铝材与树脂可以结合,自然也会想到可不可以采用树脂将铝材和铝材结合起来呢。因此在需要结合的其中的一块铝板上加工了一个 0.5mm深,直径为 13mm 的凹台,再与需要结合的另一块铝板合在一起进行成型。为了证明是可以牢固地结合在一起的,演示了采用榔头敲击两块板子也不会分离的实验。

铝材与铝材的结合

技术应用

NMT技术的应用

最初将NMT技术进行大规模应用的是薄、轻、便携的投影仪的外壳结构。它需要将一些零部件固定在铝制的壳板,为了使铝板具有放热的作用,铝板的厚度设计在0.8mm,然后在铝板上固定安装其它零部件的台座。采用普通浇铸的方法不能实现,其它可选择的方法就是在冲压好的金属壳上焊接上预先加工好的凸台条,但是实际这样做了后发现表面变得凹凸不平,所以这个方法也行不通。最后采用此方法,将冲压好的金属板放进模具中通过注射成型形成了凸台条。

采用这样的方法可以形成了树脂凸台条,可以在它上面固定相关零部件。现在市场上的产品仍然是采用的这种加工技术。

笔记本的外壳在逐步使用镁合金材料来代替塑料,使用镁合金材料时的加工方法是条件极为繁杂的镁材注射成型方法,而如果采用NMT法的话,就可容易地实现 3 维结构加工。只要能够将它放进模具,合上模具,几乎所有的 3 维形状都可以实现。以前的类似成型被称为是金属嵌件成型,而开发这项技术时已经导入了组装的设计概念。

这种技术的特点是:由于树脂具有优良的耐化学药品性质,注射成型后可以进行耐酸铝处理加工。如果先进行修饰加工后再进行成型的话,成品率不高,而通过这种方法,将成本高的耐酸铝处理步骤放在最后,就成为了成品率非常高的加工法。以前这种加工采用的是热融薄膜,而采用这种方法后,可以低成本地进行各种各样的修饰加工,受到了广泛的关注。

去年上市的一款MP3播放器,就是在加工好的铝件上通过注射成型形成肋骨形状,最后与纯树脂的盖锁在一起,是一种没有用一颗螺钉就实现组装的超级技术。去年的销售量是150万台,今年在设计上进行了改进,达到了 200 万台。这也是出现在日本国外的第一种采用了 NMT 技术的商品。这种技术在其它方面也得到了各种各样的形式的应用。

像这样的用途开发,多半是以此技术为前提的,这里介绍其中的一个,就是在大型液晶显示屏上的应用。

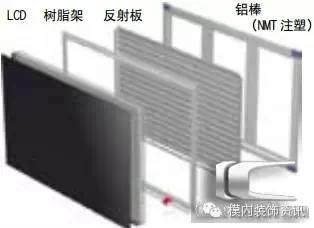

大型液晶显示屏的结构如图所示,支撑背面板的金属板的重量成为了问题。

随着液晶显示屏尺寸的不断增大,为了减轻显示屏的重量,就在考虑是否可以采用铝材的挤出成型品作为显示屏的支撑框架。这里就采用了NMT技术,四个角采用注射成型用塑料连接,既实现了框架的轻量化,同时也降低了制作成本。而且,对于前部面板的支撑框架的设计加工也同样如此,不需要一体化的成型加工,就像切割铝板一样,将其切成一定尺寸条形件,然后再用注射成型法将四个角联接起来。因此不需要大型的注射成型机械,组合使用小型的纵型注射成型机即可,因此具有节省空间和大幅度降低制造成本的优点。

在汽车上的应用

ECU 盒一种电气系统的部件,安装计算机系统的盒子。目前使用的是铝材的浇铸品,厚度约为 2mm。现在希望减薄到0.5mm。一方面出于轻量化方面的考虑,另一方面也是为了改善其散热性能。

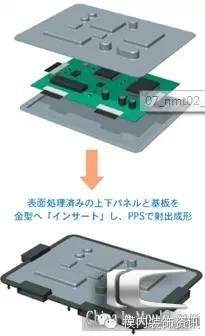

对于这个问题的解决,采取了将铝板进行弯折,然后放进模具中进行成型的方法。既可以保证得到箱体的形状,又可以同时实现具有密封圈的结构。通过这种设计加工,部件的重量减少了1/3。而且,可以使得基板不是简单地放进盒子中,而是采用冲压法将其嵌入其中,实现高的气密性。

此外,是否可以利用这种技术制造一只手就能够拿起来的轻型进气歧管的问题。现在的进气歧管基本都采用 DSI(Die Slide Injection)成型;但是由于它需要保持一定的壁厚,虽说是轻量化了,但还是具有相当的重量。采用了轻型的铝管,将其放进模具中通过塑料注射成形包护上塑料层。应用这种技术制品重量降到了原来的1/3 左右。

如上所述,将金属与硬质树脂一体化的技术,不仅使一些靠传统技术不可能实现的零部件轻量化成为可能,而且还有可能给制造技术,加工技术带来巨大的变化。

成型凸台梗只是其中一种应用,作为“注塑与组装结合”的设计思想,必将还有很大的发展空间,有可能给制造技术带来巨大的变化。

(以上来源:模内装饰资讯)

住友重机研发出注塑机 支持大成PLAS材料接合技术

住友重机开发出了支持金属-树脂接合技术“NMT”的注塑机“SE130EV-HD Special Package”,并在“国际塑料博览会(IPF Japan)2014”(10月28日~11月1日,幕张Messe会展中心)上展示。在展会上,住友重机演示了将铝合金部件安装到模具内、注塑聚酰胺(PA)6、制造金属与树脂牢固接合的汽车零件的过程。

支持金属-树脂接合技术的注塑机

住友重机展出的注塑机,在原有注塑机的基础上增加了加热嵌入的金属部件的机构,采用的是线圈状的诱导加热装置。

加热嵌入的金属部件的线圈状加热装置

演示过程中,将铝合金管插入加热装置中加热,并将其安到模具内,注塑PA。成型品设想用作汽车仪表板的加固部件。

通过嵌件成型方式制造的汽车零件

(来源:日经BP社)

高分子论坛手机供应链微信群,请加群主:18666186648

阅读原文查看塑料与手机经典文章大全:或者回复关键词“手机”

价值10万设计费!苹果手机iphone护套双色模具

苹果手机自燃引发的思考—可以少用或不用阻燃材料吗

手机外壳带金属嵌件变形的原因及对策

山寨机消失,手机连接器厂商的困境与出路

【转载】当我们在谈论手机材质时,我们在谈论什么?

以上文章请阅读原文链接查看,或者回复关键词“手机”

阅读原文链接查看以上文章:

↓↓↓

始发于微信公众号:艾邦高分子