随着电气模块设计越来越复杂,尺寸越来越小,导致其能量密度越来越大,温升也越来越高。有时甚至会因为电化学腐蚀而导致重要功能失效,造成损失。塑料作为影响电化学腐蚀的重要因素之一,对其预防也成为了汽车制造商及其供应商面临的主要任务。

电子产品的广泛应用丰富了我们生活。除了每天使用的智能手机和平板电脑,在其他的许多应用场合中也有电子产品的身影。在汽车领域,就能找到越来越多的集成电路(IC)。这些微型计算机不间断地运作,控制着许多功能。包括:座椅调整、外后视镜定位、车窗升降器和雨刮器等。所有这些现代化车辆中的电动部件都是由小型计算机控制的。

电气和电子领域同样出现小型化趋势

微电子产品不但给乘客带来更多的便利,特别是一些功能如果没有计算机的运算,例如发动机管理之类,基本就不可能实现。而且在车辆的安全系统中也已经以电子方式进行了升级:安全气囊控制、轮胎压力监测、防抱死制动系统(ABS)、电子牵引力和稳定性控制,这些都是众所周知的例子。所有这些系统都依赖于对物理数值的无误分析,从而控制相关操作。举个例子,每个车轮上的转速传感器可测量当前的车速。如果在急刹车时存在车轮抱死的危险,ABS 系统会利用该信息立即减小制动力。稳定性控制电路在每个车轮上单独实现此功能,不受其它车轮的影响。

传感器可确定发动机油位,润滑油的质量和湿度,车速,前后车距,发动机是否有问题。有的甚至还可以确定驾驶员的状况(例如疲劳)。通过所收集到的信息,在驾驶员做出自主反应之前,启动急刹等措施,这有助于降低事故的危险系数,甚至完全阻止事故的发生。

如今,传感器和计算机在控制电路中的应用使汽车驾驶比以往更安全、更方便(图1)。因此,配备功能可靠的电子产品对于车辆的安全操作非常重要,这些电子产品必须以最大的失效保护方式进行设计、制造和安装,IC 是该项技术的核心。在过去数年间,电子零件变得越来越轻、越来越小,可安装的应用范围变得十分广泛。然而,这些小型模块化的元器件间的连接和接线已经成为一项技术挑战,必须在极其有限的空间内进行数十个电器件连接。

图1:集成电路广泛应用于汽车行业

传统的焊接技术已不能满足要求,通常会采用超声波焊接法,用如发丝般细的电线进行连接。此外许多IC 都采用镀金触点制造,这确保了接触表面不容易氧化。氧化的触点会对所要求的电气质量造成损害。然而,在这些情况下并不使用金线,相反,通常会选择铜、铜合金和铝线来替代,结果就是焊接接头处会形成所谓的金属间相化合作用。

温度加速磨损

汽车中使用的模块通常暴露于高温的操作环境中。在发动机舱中,发动机、排气系统和冷却水管的热量都会导致温度升高。在车内,高温则是由照在车身上和穿过玻璃的太阳辐射造成的。现代化车辆功能的多样性意味着部件的安装必须更加紧凑。由于热量难以从模块中散发出来,反而会导致温度进一步升高。许多电子元器件的工作温度高于80°C,而这已经是普遍现象。人们已发现,通常情况下,高温环境会使安装在车上的元件和模块的使用寿命缩短,很有可能该零件在车辆准备报废之前就失效了。

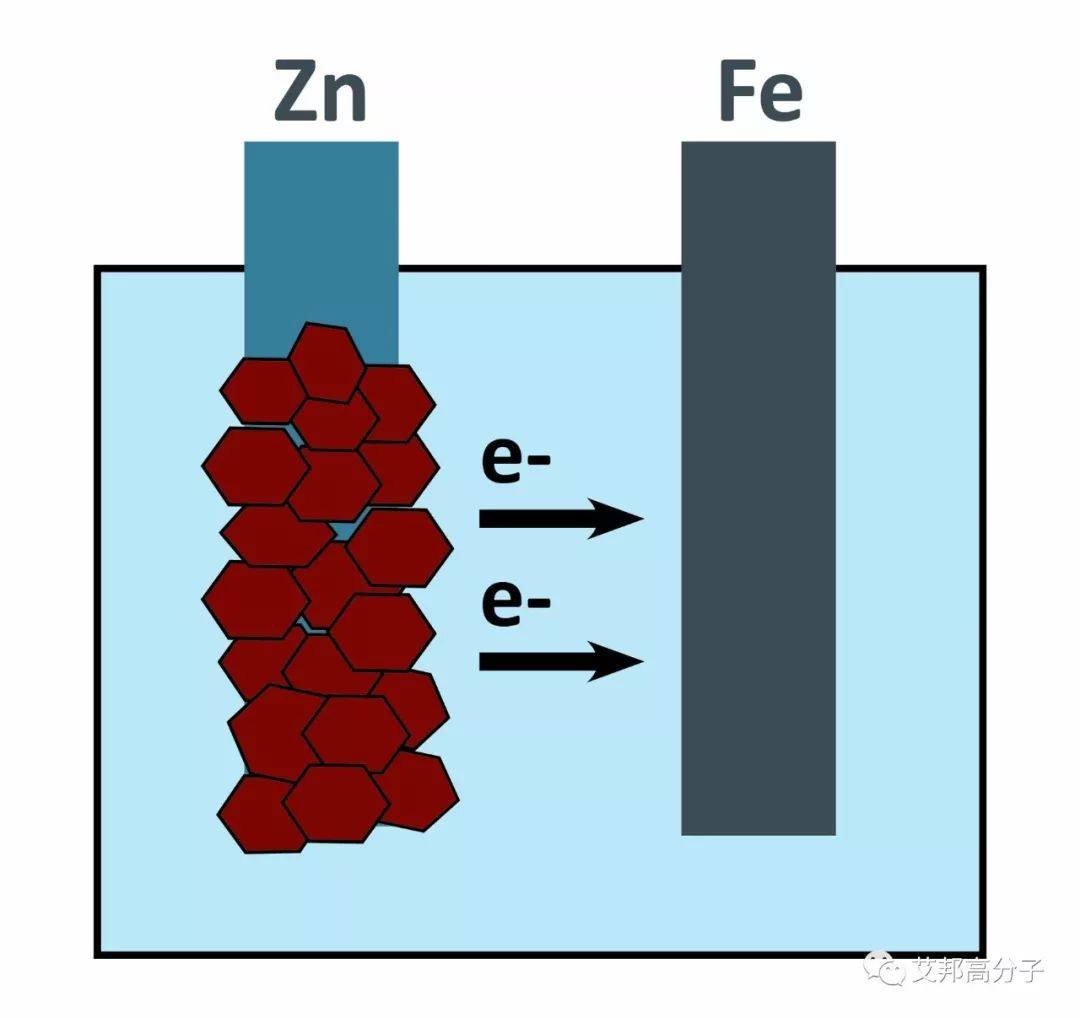

对于失效模块的分析显示,导致失效的主要原因是IC 接触点的腐蚀。当两种物质(特别是不同材质的金属)通过电解质(如:水或潮湿的空气)进行电流连接时,会发生接触腐蚀。因此,惰性低的金属形成阳极,惰性高的金属形成阴极,该极化使阳极溶解加速。锌(牺牲阳极)用于保护钢结构(例如地面油罐和远洋船舶),这是该技术众所周知且被广泛使用的应用(图2)。

图2:电化学腐蚀图示

在汽车行业中,控制系统及其连接器的外壳和部件通常由聚酰胺制成。聚酰胺材料因其使用寿命长,并且具有良好的韧性和强度、耐热性和耐介质性而被选用。一直以来,聚酰胺的热老化是稳定的,因此,用铜或碘化钾制成的系统已经成功应用多年。然而,卤素稳定剂具有决定性的弱点,卤素特别是碘和溴,被认为对金属材料的化合作用有害。近年来也引入了其他稳定剂,这些稳定剂可以有效防止在高达150℃的温度下,由热氧化引起的聚酰胺降解。

在汽车领域和其他普通工业中,大部分电气元器件的损坏一般是由电化学腐蚀引起的。因此,在发生的反应中,碘或溴离子与金属间发生复杂的相互作用。这些离子大多来自于塑料中的稳定剂,电场直接将它们引向破坏的方向。稳定剂中的铜可能导致接触腐蚀,并腐蚀由镁和锌制成的部件。如果在塑料和金属之间也发生这种反应,相应的汽车功能可能会失效。

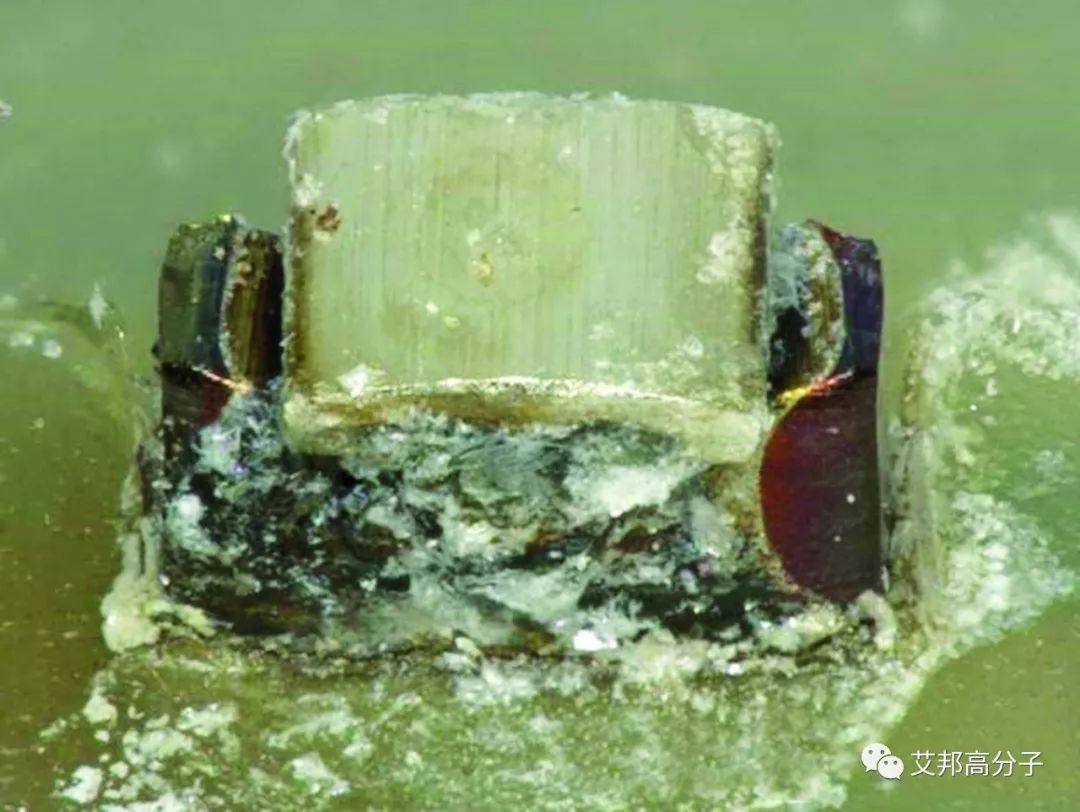

除了铜卤素化合物之外,金属盐类也经常被用作电子元器件中的稳定剂。这些化合物也可以分解成离子,然后被输送到电场中的相应磁极,在那里可以看到相应的沉积物(图3)。

图3:金属盐类沉积物

图4:沉积物的局部图

有效预防这种故障是汽车制造商及其供应商面临的巨大挑战之一。由于车辆使用的电子零件数量日渐增加,低成本电动机的并行开发,该问题在未来几年将更受重视。德国下齐森的AKRO-PLASTIC GmbH 公司(安科罗工程塑料)已经解决了这一问题,并开发出了一系列新的电中性聚酰胺产品,该材料含有热稳定剂和润滑剂,不含卤素和金属盐类。该产品系列因其电中性以“EN”作为后缀命名。

另外,该系列也有不同比例的增强的牌号,其玻璃纤维增强可高达50%。因其不同的客户指定的级别不同,也使产品组合得以丰富。在新配方开发中,其主要特点是材料中不含碘和溴,为此开发的高分辨率分析方法,可以确认溴或碘含量小于1ppm。所生产每批材料的记录结果都可以提供给客户。

在“EN”产品系列的每一张验收测试证明上,AKRO-PLASTIC 安科罗都规定溴和碘的含量须小于1 ppm。目前,这是日常操作中最高的分辨率分析。市场上元素分析的标准方法通常只有> 10 ppm 的分辨率。而AKRO-PLASTIC 安科罗则在生产过程中不断采用新的方法,在该方法开发的期间,意外的发现一些添加剂和聚合物中含有卤素,但公司必须选用无卤素原材料。为了保持生产和质量的稳定,所以我们对某些原材料的来料检验实施新的分析方法和监控。

除了对材料和测量方法的开发,在这种特殊的材料制造过程中也存在潜在的污染来源,化合物中的不良物质可能导致加工过程中的交叉污染。

用于挤出线的冷却水也可能是一个污染源。AKRO-PLASTIC 安科罗发现冷却水中含有的碘化亚铜或着碘化钾也会污染被定义为电中性的产品。工厂中的每条生产线都有自己的封闭式冷却水回路,就能有效消除此污染源,该方法在AKRO-PLASTIC 安科罗得到严格执行。如果材料由此生产线制造,而此线之前曾被用于生产其他未被定义为电中性的产品,那么这条生产线也是出现碘或溴离子污染的另一个可能来源。即使经过深度清洁,再进行3 小时的电中性化合物生产(产量高达数百公斤/ 小时)后,发现卤素含量仍超出1ppm 的标准。由此,AKRO-PLASTIC 安科罗电中性化合物的系列生产仅限于在指定的机器和辅助设备上完成。所以,如今产品生产保证绝对安全,产品分析结果总是显示碘或溴的含量低于1 ppm,符合要求。

在未来的汽车应用中,经验证不含卤素的聚酰胺将变得越来越重要。塑料材料制造商和添加剂制造商必须调整他们的机器和分析设备,以满足未来对电中性化合物的需求,使客户从技术成熟的产品中获益。在配方中弃用物质还不足够,先进的分析技术和良好的生产规范可以确保避免这些有害物质进入其生产阶段。

作者:

Franziska Munterer,德国下齐森AKRO-PLASTIC GmbH 初级产品经理。

GünterPrautzsch,AKRO-PLASTIC GmbH 业务发展经理。

Thilo Stier,AKRO-PLASTIC GmbH 创新及销售事业部主管。

关于AKRO-PLASTIC 安科罗:

开德阜工程塑料(苏州)有限公司于2005年在苏州成立,是德国AKRO-PLASTIC GmbH的分公司。2010年,公司迁至江苏吴江的新建工厂,生产以 AKROMID 为商标的 PA 6,PA 6.6,PPA , 以 AKROLOY 为商标的 PA 6.6/PPA 合金材料,以及配色产品。苏州工厂的年设计产能为 20,000吨。该工厂所采用的ICX创新改性与挤出技术,是AKRO-PLASTIC安科罗与其姊妹公司挤出机制造商FEDDEM共同开发出的一项不受生产场地,生产时间影响,能够保障不同批次之间的产品品质一致性的技术。该技术由同种设备、外设技术及统一工艺流程组成,以确保产品的优异品质。

AKRO-PLASTIC 安科罗凭借其在工程塑料领域的综合技术实力和协同能力为客户创造价值:更灵活的满足客户在产品多样化,生产本地化及应用定制化等多方面的需求。

更多AKRO-PLASTIC公司信息可以登录公司网站:www.akro-plastic.com。感谢您的关注!

更多AKRO-PLASTIC 安科罗信息可以登录网站: www.akro-plastic.com www.akro-plastic.com.cn

始发于微信公众号: 艾邦高分子