相比传统钢材,汽车塑料在轻量化、提升造型设计自由度、降低成本上优势明显。在非关键结构件处使用塑料,既不用担心提高塑料件强度的问题,还能获得以上提到的诸多优势。在现今环境和燃油问题的迫使下,各车企开始重视塑料件的使用。比如大众率先全系采用集成了水箱、散热器、风扇的塑料水箱框架,雪佛兰更是在上世纪50年代率先使用SMC材料用作车身覆盖件。

在过去30年间,汽车的塑料用量己从20世纪60年代初的10kg左右上升到21世纪初的 200kg量级。亚太地区是最大的汽车塑料市场,其表现也一直备受关注。目前中国各类车型汽车使用塑料达到了每辆130~160kg,相比2010年(70kg)已经有了显著提高,但与汽车强国,如德国(300kg)相比还有差距,这也说明,亚太地区还有长足的进步空间。

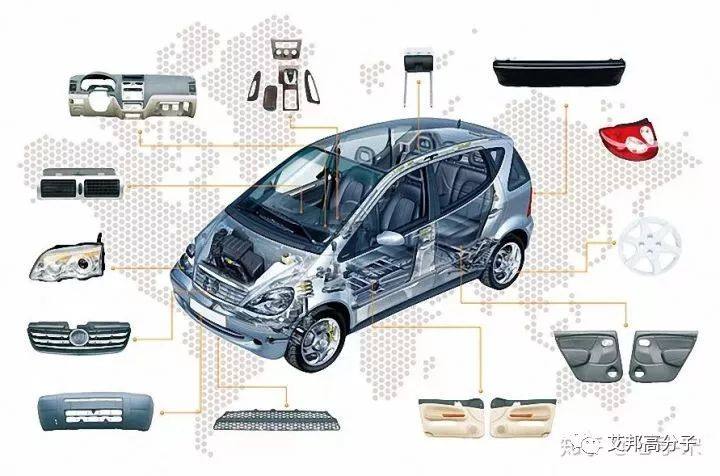

塑料使用区域分类

现今汽车塑料的应用主要分为:功能结构件、内饰件、外饰件三类。针对不同类别,塑料件的特性和使用功效各有不同。

功能结构件中,塑料能提高耐腐蚀度、耐磨度、表面光滑度和减重效果。比如采用改性塑料并通过AIM工艺制备的发动机进气歧管,相比传统的铸铁、铝件有很多优点:

1)与铸铁和铝相比,重量减少40%;

2)内壁光滑,有利于提高进气充量;

3)良好的抗化学性,有效提高其使用寿命。

此外,宝马公司还曾在微型底盘汽车的前端部件系统中,使用比例近30%的玻璃纤维增强PP材料,除降低成本外还可减少近30%的部件质量。

在外饰件上,塑料可减轻车重、降低维护成本并提高车身造型的自由度,一体成型的塑料尾门一度成为热潮,比如1982款雪铁龙BX,就在尾门上使用了BMC(不饱和聚酯团状模塑料)材料,此后如1996款沃尔沃V70、2002款梅甘娜II、2007年马款自达5、2011年标致508的旅行版、2014款DS6等都有使用塑料尾门。

在内饰件上,塑料则能降低成本,提高环保、舒适性和安全作用。由于塑料良好的包容性,部分品牌车门还会采用天然纤维和PP热压制作,有效减轻车门重量、降低成本和隔音能力。另外纤维还能大大提高门内板强度,并在激烈碰撞中通过材的自行粉碎吸能,保护车内乘员安全。

塑料在内饰上的作用不限于此,比如优秀的座椅离不开舒适性,现今汽车弹性减震部分大都使用软质PU模塑泡沫塑料。考虑到塑料易成型的特点,利用得当还能增大车内空间,这直接促成了车门内板与扶手一体化设计的流行。

下表列举了主要汽车塑料件的使用情况,塑料件在汽车上的分量要比我们想象中大得多。

主要汽车塑料件的使用情况

类别

汽车塑料制品

功能结构件

气门室罩盖、冷却风扇、燃油箱、散热器水室、油泵壳体、进气歧管、前大灯组件、速度表、配线、蓄电池、音箱

内饰件

仪表板、杂物箱、杂物盒、烟灰盒、方向盘、立柱装饰、扶手、车门、地板护板、手套箱

外饰件

保险杠、侧防撞条、散热器格栅、保险杠、扰流板、挡泥板、挡泥板衬板、车门把手

就汽车塑料使用率看,乘用车中的塑料部件占车身总重量的比例平均在8%~12%,但应用于外饰件的比例仅占车身总重的1%~2%,内饰件占比最高,大约在5~8%。所以大趋势上,外饰件和功能结构件的塑料化将成为下一步重点发展方向。

比如采用旋塑工艺的全塑车身结构,能够减重近60%的车身重量,这是传统材料和工艺不能企及的高度,不过由于强度不足,现今全塑车身主要被使用在低速电动车领域。

常用车用塑料分类

除使用区域分类外,常用塑料的功能及应用也是我们不可忽视的。以下我们从材料属性上列举了现今汽车常用塑料的使用部位及其特点。

1)聚丙烯(PP)

由丙烯单体制成的饱和加成聚合物,坚固耐用,对许多化学溶剂、碱和酸具有异常耐受性。

应用:汽车保险杠、电缆绝缘、气罐、地毯纤维。

2)聚氨酯(PUR)

物理性能优秀,包括韧性,柔韧性和耐磨损性和耐温性。比如其高承载能力以及出色的抗天气、臭氧、辐射、油、汽油和大多数溶剂的能力就是汽车急需的。

应用:柔性泡沫座椅、座垫、轮胎、汽车悬架衬套。

3)聚氯乙烯(PVC)

良好的柔韧性、阻燃性、热稳定性,高光泽度、易成型。

应用:汽车仪表板,电缆护套,车门。

4)ABS

光泽度高、不透水,低温弹性良好。包容度强,可以进行各种改进以改善耐冲击性、韧性和耐热性。

应用:汽车车身部件,仪表盘,车轮罩。

5)聚酰胺(PA,尼龙6/6,尼龙6)

尼龙6/6是一种通用的尼龙,可以模制和挤出。有机械性能良好、耐磨、成本低。

应用:齿轮,衬套,凸轮,轴承,耐候涂层。

6)聚苯乙烯(PS)

热性能良好、防水防潮、质轻硬度高、价格低廉且易加工成型。

应用:设备外壳,按钮。

7)POM(聚甲醛)

POM具有优异的刚度,刚度和屈服强度(这些性能在低温下也很稳定)。

应用:内饰和外饰,燃油系统,小型齿轮。

8)聚碳酸酯(PC)

具有优异的耐候,蠕变,冲击,光学,电学和热学性能。

应用:保险杠,前照灯镜头。

9)丙烯酸(PMMA)

迄今为止合成透明材料中质地最优异,价格又比较适宜的品种,透明度优良,有突出的耐老化性,工艺精美、全字体呈镜面效果、底座无褶皱。

应用:显示器屏幕、信号灯设备、仪表盘等。

10)PBT(聚对苯二甲酸丁二醇酯)

热塑性PBT被用作电气和电子行业的绝缘体,可以在140℃下长期工作。另还有着韧性高、耐疲劳,摩擦系数低等优点。

应用:烟灰缸、门锁系统、车镜、门把手、车灯框、雨刷柄、保险丝盒、连接器、点火系统、车灯插座等。

11)聚对苯二甲酸乙二醇酯(PET)

热变形温度和长期使用温度在热塑性通用工程塑料中最高。机械性能与热固性塑料相近,耐蠕变及疲劳性高、表面硬度高。

应用:雨刮臂和齿轮箱、大灯固定器、发火线圈、发动机盖、连接器外壳。

12)ASA(丙烯腈苯乙烯丙烯酸酯)

具有很高的韧性和刚性,具有出色的耐候性,良好的耐化学性、热稳定性及高光泽度。

应用:保险杠、后视镜外壳、散热格栅。

未来汽车零部件塑料化趋势

就现今汽车塑料使用来说,还远没到饱和的程度。比如仅塑料保险杠就占到了约42%汽车塑料总用量,而塑料前端框架的使用也是近些年才流行起来,国内至今甚至都没有建立相关检测标准,由此可见多元化发展的目标还远没实现。

而在材料类别层面,聚丙烯(32%),聚氨酯(17%)和聚氯乙烯(16%)占汽车总高性能塑料的约66%,新型车用塑料的使用还有进一步提升空间。

由于碳纤维材料成本居高不下,目前汽车塑料的市场机遇就落到了以下新材料上:聚甲基丙烯酸甲酯、长玻纤增强聚丙烯材料、热塑性复合材料、生态塑料或生物塑料等。

受篇幅限制,这里重点讲解下长玻纤增强聚丙烯材料和生态塑料或生物塑料的应用。

长玻纤增强聚丙烯材料可应用于仪表板,门模块,前端模块,尾门以及需要平衡尺寸稳定性,耐热性和重量优化的其他内部和半结构应用。比如早在2016年10月盛禧奥推出的ENLITETM LGF 1851,作为全球首创的长玻纤增强聚丙烯,其长玻纤含量达85%,相比传统含20%或30%的PP-LGF,此产品能降低约10%的成本。

不仅盛禧奥,包括博禄、塞拉尼斯、SABIC等知名品牌都对此进行过深入研究,并投入实际使用,比如塑料制造商沙特基础工业公司(SABIC)的推出的长玻纤增强PP,就被使用在奇瑞汽车公司最新推出的eQ1电动汽车尾门板上,并使其顺利实现了内部结构重量降低40%的目标。

众所周知,生态塑料或生物塑料是过去十年发展最快的材料行业之一,比如第四代马自达MX-5Miata(2015)的小型内饰上就使用了自家开发的生物材料,随后CX-9等重磅车型中也开始跟进使用。

看好生物材料的不仅马自达一家,比如早在2016年年中,福特汽车公司就顺利成为全球首个以二氧化碳为原料,开发配方并测试新型发泡材料与塑料部件的汽车制造商。研究人员预计未来五年内这些新型生物材料将被正式用于福特汽车量产车型上。根据BCC调查公司研究报道预测,这类品将在2020年将达610万吨左右的规模。

新材料新工艺

除开材料层面,生产方面,塑料件的模块化将会是未来的重要发展方向。传统前端模块采用近20个钢板冲压件焊接而成,为此需要开发超过50套以上的模具,而选用长玻纤增强热塑性聚丙烯制作前端模块,应用模压成形技术可以将20多个冲压件进行有效地组合集成化,只需开发一套模具,就可完成整个产品的一次性成形。既实现减重的目标,还能降低工艺复杂性和成本。

当前来说,塑料件的模块化重心主要集中在前端模块、车门模块上,然而包括仪表板、前保险杠总成、后保险杠总成、座椅、底盘零件和动力总成模块等仍有进一步探索的空间。比如多数车型仪表板骨架仍采用钢制材质,但一些豪华车型已经开始使用模块化的塑料仪表板骨架了。

以宝马2017 MINI Countryman为例,其仪表板骨架通过采用长玻纤塑料制成,相比传统材料减重20%。宝马也通过此项突破,获得了美国塑料工程师协会(SPE)主办的第47届汽车年度车身内饰类别创新大奖。

模块化带来的是生产方式的精益化,塑料结构优化则是锦上添花。比如保险杠的薄壁化开发上,相比常规3.0mm壁厚设计,此前吉利采用的2.5mm壁厚设计(pp材料),能使得单件减重20~15%。

显然薄壁化能够进一步降低成品重量,提高轻量化效果,但薄壁化容易引起翘曲变形,还会有脱模困难的问题。因此除了需要提升工艺水平外,材料特性的提升也很重要。改性塑料作为最重要的汽车轻质材料,将会在此领域起到重要作用。

国内改性塑料行业起步较晚,与国际化工巨头相比,在技术、规模、产业链上不具备优势。目前,虽然我国有上千家企业从事改性塑料生产,但规模企业(产能超过3000吨)只有70余家,情势并不容乐观。

结语

按照中国汽车工业发展规划,到2020年国内汽车产量将达到3000万辆,2025年将超过3000万辆。汽车容量的巨大增长离不开车用材料的进步,就现今发展看,国内汽车塑料的使用量和开发质量还有待进一步提升。

为了顺应人们对汽车安全、环保等要求,未来汽车塑料在功能结构件、内饰件、外饰件上还有进步一深挖的空间。比如开发结构件、外装件用的增强塑料、工程塑料、高性能复合材料,提升内饰材料的环保性,降低VOC等。而在生产工艺上,模块化和薄壁化能够强化塑料件的优势,进一步提升汽车轻量化进程。

虽然塑料件在强度和质感上还有所欠缺,但在新工艺的加持下,它仍有进一步上升的空间。特别是当汽车主动安全技术的提升,塑料件碰撞安全低的隐患也将得到缓解。而随着新能源市场的蓬勃发展,对进一步高续航里程成为了塑料制品使用率增长的刺激点。

本文来源:知乎 7号汽车

为促进汽车用塑料轻量化,环保,安全,舒适性和个性化发展,现艾邦建有新能源汽车材料群,欢迎产业链上下游的朋友入群探讨,共谋进步。

推荐阅读:

活动推荐:邀请函:第三届特种工程塑料论坛(2019年4月24日 苏州)

第三届特种工程塑料论坛

The ThirdPPA,PPS Forum

(2019年4月24日 苏州)

主要议题:

|

序号 |

议题 |

|

1 |

PPS在电子领域的应用 |

|

2 |

PPS在新能源汽车的应用 |

|

3 |

特种工程塑料发展以及趋势 |

|

4 |

高温材料配色解决方案 |

|

5 |

挤出级PPS材料开发与应用 |

|

6 |

PPS合成工艺路线以及发展 |

|

7 |

PPS改性的研究 |

|

8 |

PPS在5G时代的应用 |

|

9 |

高温尼龙在汽车上新应用 |

|

10 |

新型高温尼龙发展与应用 |

|

11 |

高温尼龙在消费电子领域中的应用 |

|

12 |

高性能尼龙在笔记本等消费品的应用 |

|

13 |

高温材料的改性工艺 |

报名方式:

1. 会议报名联系:

肖小姐:18476350855(同微信号)

邮箱:Service@aibang360.com

2. 在线报名:

阅读原文,即可报名

始发于微信公众号: 艾邦高分子