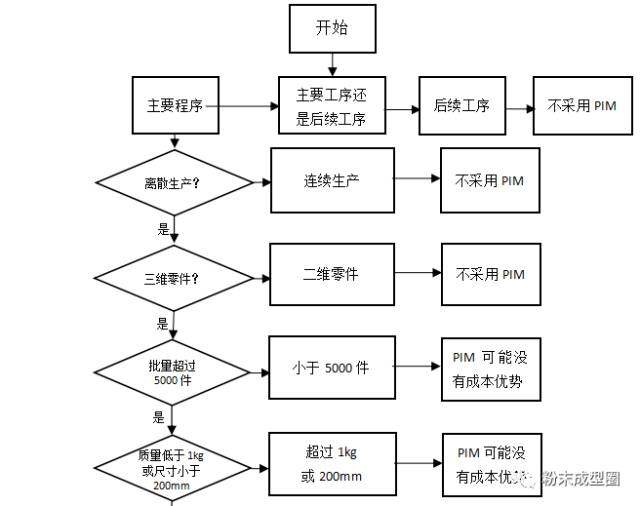

图1用来判断一个零件是否可采用PIM生产的技术方面的决策树

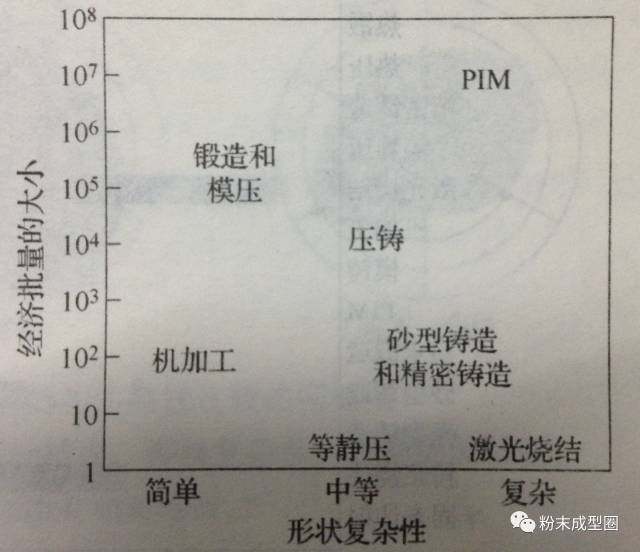

这里的分类采用如图1所示的决策树。首先是判断PIM是否用作主要的成型工艺,接着是判断产品是否是具有三维几何特征的零件(主要是区别于线缆、薄板、管或板块)。后面考虑的是生产批量的经济性,就是订单的数量,用来判断模具和设备的成本。图2给出的是经济性的生产批量,集中比较PIM与其他净成形工艺的优点和局限性。

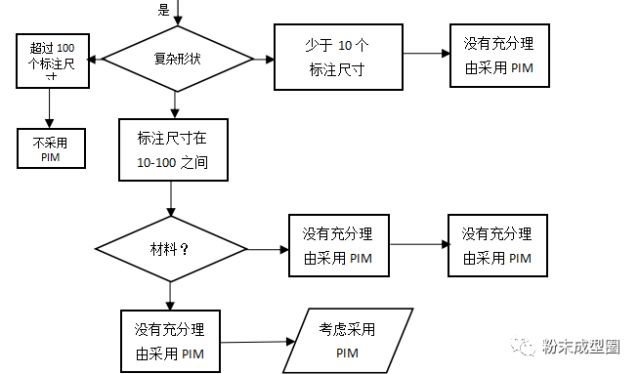

图2几种净成型工艺的经济的批量范围

生产三维形状产品通常有三种方法:增加材料,去除材料或复制过程。一般的增加树料的过程,如选择性激光烧结,在产量超过10件时经济性不好。机加工和磨削加工时去除材料的过程,很适合形状简单的零件,材料的去除量小。例如,车床用来生产圆柱形的零件,生产效率会很高。像PIM这样的复制工艺对于大批量生产三维形状的零件是最有用的。

这里还包括模压、等静压、粉浆浇注、锻造和几种铸造工艺。这些工艺需要制造一个带有与零件几何负像的主模具,然后在负像内填人材料,从而形成出一个正像的复制品。作为一种复制工艺PIM是相当成功的,因为它可以用于几乎所有的耐用材料,并获得优越的性能,以及成形三维零件。PIM零件的性能可以与机加工、铸造、粉末压制和冲压工艺相当。

首先,通过图1所给出的决策树对净成形工艺进行筛选和对比,包括以下复制和去除材料的方法:

1)粉末注射成形

2)粉末压制工艺(冷等静压、粉末锻造、压模)

3) 变形工艺(热锻、冷锻、冲压、精冲)

4)铸造工艺(压铸、砂型铸造、精密铸造、半固态注射成形)

5)机加工工艺(铣削、磨削、车削、钻孔、镗削)

其他方法不适合于大批量生产的情形。因此,为了继续进行技术分析,需要检查这些净成形方法的工艺能力,包括基于以下因素的设计要求:

l)表面糙度度

2)可加的材料

3)形状范围

4) 尺寸范围

5)批量大小

6)模具成本。

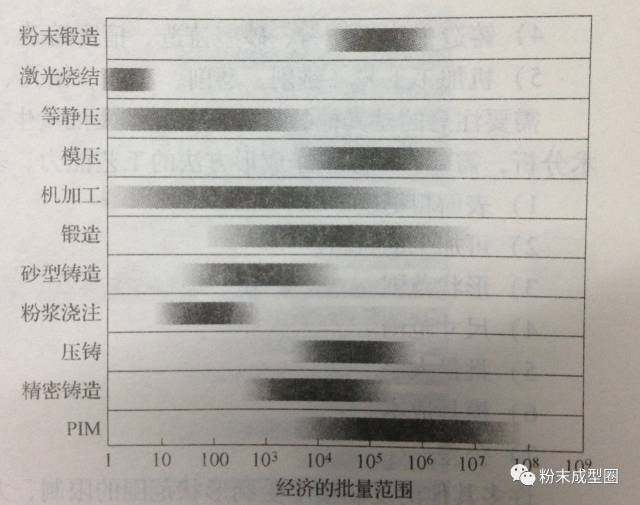

7)公差

许多其他的复制技术受到形状范围的限制,尤其是当需要采用高压成形时,如模压和热锻。模具的加载和零件的顶出没有滑块或型芯,因此零件仅仅可以在压制方向复制形状。同样,设备的成本也随着尺寸的增加而增加,尤其是高压工艺,因此限制了不同工艺的放大。图3比较了几种净成形工艺允许的典型公差。

图3几种净成形工艺可以达到的公差范围

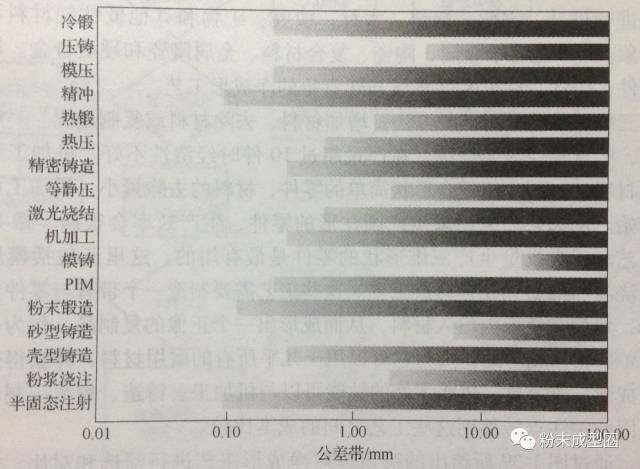

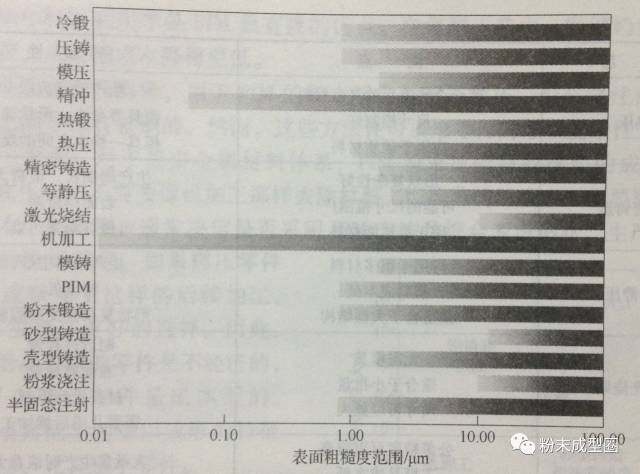

图4给出几种净成形工艺能达到的典型表面粗糙度。比较可知,PIM优于铸造工艺,但是比精密机加工要差。

图4几种净成形工艺能达到的典型表面粗糙度范围

表1总结了用于大批量生产离散三维零件的几种净成形工艺,列出了各种工艺的优点和局限性。每个工艺都有最适合的特定特征组合。PIM可以成形的零件的形状范最广,这是PIM工艺的长处,但是与锻造、铸造、机加工和其他如热等静压和冷等静压之类的粉末工艺相比,PIM在零件尺寸范围上通常受到限制。

表1与PIM竞争的几种成型工艺的优点和局限性

|

工艺 |

优点 |

局限性 |

|

冷锻 |

力学性能高 表面粗糙度低 生产效率高 |

模具磨损大 形状受到材料流动的限制 |

|

压铸 |

生产效率高 形状可以很复杂 |

需要拔模角 力学性能低 缺陷多 |

|

模压 |

材料可以灵活选择 材料利用率低 可以实现自润滑 自动化程度高 |

孔隙会降低材料的性能 尺寸、形状和精度收到限制 模具成本高 通常适用于小零件 |

|

精冲 |

表面和边缘非常光洁 重复性高 生产效率高 |

仅适用于同意后都零件 零件在冲压方向不能有负角 没有垂直方向的特征 |

|

热锻 |

优越的力学性能 生产效率高 适用于复杂形状 |

形态、形状和细节特征收到限制 对于大尺寸,精度低 模具磨损大 限于有韧性的金属 |

|

热压 |

适合全致密化的复合材料 尺寸控制好 应用于硬质材料 |

生产效率有限 模具寿命短,形状简单 模具—粉末之间的反应 |

|

精密铸造 |

形状复杂性好 可能的尺寸范围广 用于高性能材料 |

生产周期长,浪费大 表面质量差 可能有陶瓷污染 |

|

等静压 |

可用于很多材料 模具成本低 最适合于大型结构 |

生产效率中等 精度低 形状复杂性收限制 |

|

激光烧结 |

无需模具 适合于小批量 尺寸可以放大 |

制造过程慢 表面质量差 材料受到限制 需要几道后续加工 |

|

机加工 |

公差精度可以很好 工模具成本很高 被广泛使用 尺寸范围很宽 |

大批量生产时浪费大 浪费材料,排放冷却液 生产效率中等 |

|

模铸 |

形状范围宽 使用广泛 可以采用内部型心 |

表面质量差 气孔和缺陷 适用于低熔点的金属 |

|

粉末锻造 |

自动化程度高,生产效率高 力学性能高 |

精度低,几何形状收限制 模具寿命短暂 仅用于有限合金 仅适用于大批量生产 |

|

砂型铸造 |

形状范围宽 材料和模具成本低 用于形状大的零件 |

力学性能低 废料,缺陷,气孔,夹渣 表面质量差 |

|

壳型铸造 |

表面粗糙度值小,形状复杂 尺寸精度控制好 消除孔洞 |

有一些情况下模具寿命短 仅适合于小尺寸零件 排放有毒气体 |

|

粉浆浇注 |

适合于几种材料 可以形成大的零件结构 需要非常细的粉末 |

工艺过程慢,批量小 缺陷和公差控制能力差 最适合于中空结构 |

|

半固态注射 |

适用于三维形状 零件复杂范围宽 力学性能低 |

仅用于低熔点金属 模具成本高,寿命有限 飞边增加了清理成本 |

2.成本因素

对硬质合金和陶瓷,用于PIM的粉末通常与用于模压、粉浆浇注或冷等静压的粉末之间是没有差别的。然而,这些方法在可成形零件的形状复杂性方面是不同的。另一方面,对于很多金属材料体系,PIM粉末比锭材或棒料的成本要高。PIM方法在生产中不需要像机加工那样去除材料,因此节约的成本必须要能够弥补原材料成本上的差距。通常决定是否采用PIM方法要综合考虑形状、生产效率和尺寸精度。如果模压零件需要磨削或精加工这样的后续加工,那么PIM常常是更好的选择。

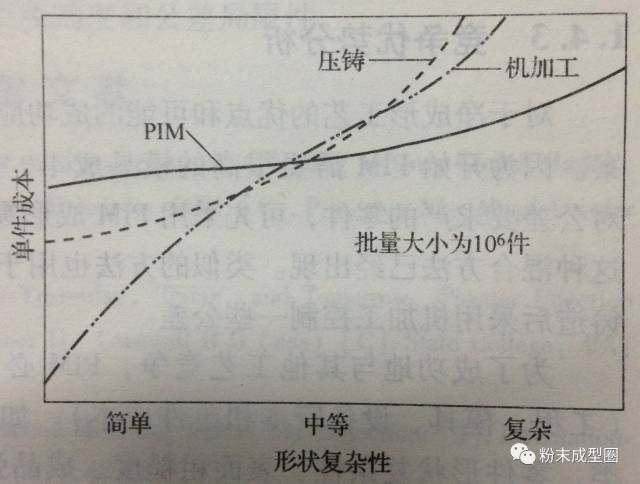

图5集中成型工艺的零件形状复杂性和经济批量相互作用关系示意图

图6三种工艺单件成本与形状复杂性之间的关系

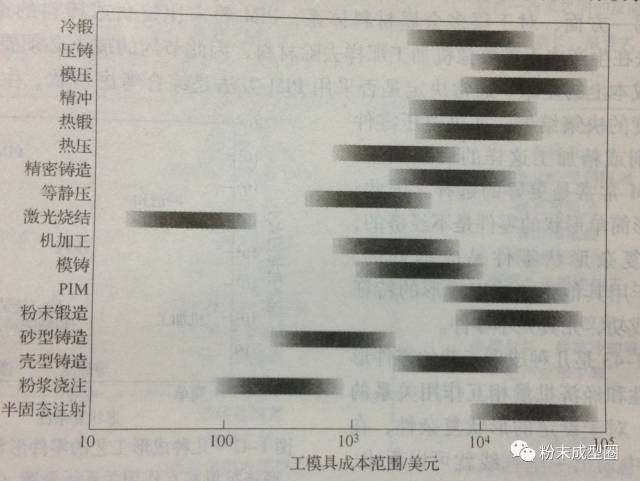

PIM模具的成本和塑料注射模具差不多,二者都很贵,因此只有生产批量足够大时,才能分摊模具成本。图7说明了PIM和其他几种净成形工艺的相对工模具成本。在生产批量较低时,PIM有它的弱点,但对于大批量生产是划算的。

图7 PIM和其他几种净成型工艺的工模具成本比较

因此,成本是最后决策是否采用PIM的关键参数。显然这些工艺间的竞争中,PIM有很多胜出的例子,对于复杂些的几何形状,零件的制造成本降低为其他工艺的l/6-1/8。

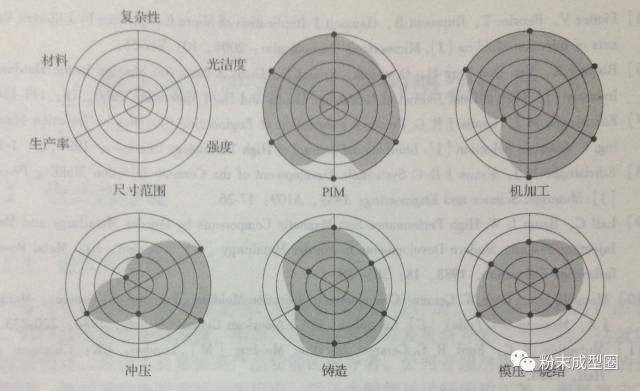

图8PIM和其他净成型工艺的相关属性比较的区域图

PIM成功应用于以下因素的组合:

1) 克服塑料件在本质性能方面的限制。

2) 扩展了冲压、锻造和精冲说成型零件的形状复杂性。

3) 超过了模压零件在性能和形状上的范围限制。

4) 与机加工相比成本更低。

5) 生产效率水平是等静压和粉浆浇注不能达到的。

6) 避免与铸造相关的缺陷、表面粗糙度和公差局限性。

来源:《粉末注射成形:材料、性能、设计与应用》 (美) Randall M. German, (中) 宋久鹏著

粉末成型圈独家整理,转载请联系我们.com

活动推荐:

邀请函:2021钛及钛合金暨粉末冶金技术与应用高峰论坛(6月18~19日)

报名方式:

方式1:加微信并发名片报名

陈先生:150 1354 5762(同微信)

周小姐:183 2086 5613(同微信)

邮 箱:ab025@aibang360.com

方式2:长按下方二维码在线报名

在线报名链接:

https://www.aibang360.com/m/100085

收费标准:

|

参会人数 |

1~2个人 |

3个人及以上 |

|

5月16日前付款 |

1600元/人 |

1400元/人 |

|

6月16日前付款 |

1700元/人 |

1500元/人 |

|

现场付款 |

1800元/人 |

1600元/人 |

★费用包括会议门票、全套会议资料、午餐、茶歇等,但不包括住宿;具体赞助产品组合价位请来电详谈。

汇款方式及账户:(均可开增值税普通发票)

|

公对公账户: 名称:深圳市亚上资讯有限公司 账号:4000 0208 0920 0612 497 开户行:中国工商银行股份有限公司深圳八卦岭支行

扫码支付:(右侧二维码) 注意:会议费用还支持微信(绑信用卡)支付,请扫描上面二维码完成截图发给工作人员; |

|

阅读原文立即报名

原文始发于微信公众号(艾邦陶瓷展):粉末注射成型(PIM)与其他净成形工艺的比较

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入交流群。