围绕LDS技术的产业链可分为三大块

关于LDS技术和LDS工艺优势、工艺流程

LDS技术

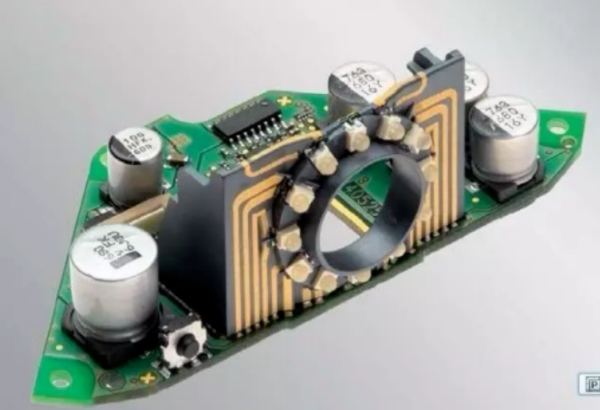

LDS-激光直接成型技术,是指利用数控激光直接把电路图案转移到模塑塑料原件表面上,利用立体工件的三维表面形成电路互通结构的技术。

LDS材料是一种内含有机金属复合物的改性塑料,经过激光照射后,使有机金属复合物释放出粒子。

LDS工艺优势

相比较传统的加工工艺,LDS技术拥有以下几个优点:

1) 成品体积小,符合现代社会产品向小型化、微型化发展的趋势;

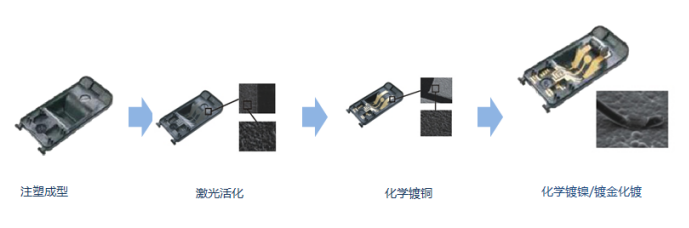

2) 制程简化:塑胶射出-镭射活化-化镀-成品出货;

3) 研发制造时间短,制程稳定;

4) 符合环保要求,无需添加酸洗活化剂;

5) 电路的最小线宽线距可精确至150µm;

6) 镭射可作导穿孔,深度可达50µm。

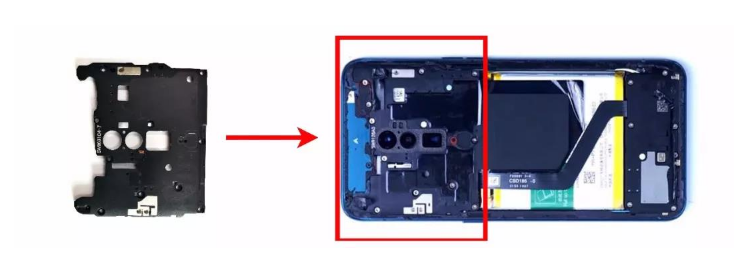

LDS工艺流程

LDS通常需要3~4个工艺步骤,具体如下:

•注射成型 •激光活化 •化学镀/金属化 •SMT贴装(可选)

总的来说,LDS技术实现的关键因素包括三个,首先是必须有对镭雕激光敏感的LDS专用料作为基材;二是电路设计及激光雕刻系统;最后是良好有效化镀系统及过程控制。

作为用户,该怎样选择LDS专用料?

首先,材质选择需考虑LDS的加工需求,如材料的热膨胀系数、吸水性、机械特性、可焊性后制程的加工特性也是选择的考量因素(如:镭射、超声波焊接等…..)。

其次,材料的规格特性也是选择材质的一个重要考量因素,在开发阶段也可以参考材料供应商的模流分析、产品尺寸调整的一些经验。

针对已确定材质的LDS专用料来说,终端用户和模厂在选用LDS专用料时要兼顾下面四个因素:

1、首先要关注材料的加工热稳定性。LDS专用料中添加有可对基体树脂催化降解的金属化合物,很容易在塑料粒子挤出加工和注塑过程中发生热降解反应。热稳定性差的专用料会在注塑过程中存在明显的料花和析出现象,注塑件表面发黄发暗,材料的熔融流动指数很高。

2、注塑件的镭雕和化镀程序的良率高,一般要求注塑件镭雕的良率在98%以上,化镀良率在96%以上。镭雕和化镀的良率与LDS专用料的结构和性能密切相关,是LDS技术得以实现的前提和基础。

3、材料的机械加工性能必须满足终端客户的使用要求。

4、材料必须通过终端客户的应用要求测试,如手机天线材料终端产品的切片测试、附着力测试、恒温恒湿实验、高/低温存储测试和冷热交替冲击测试等。

最后要强调的,LDS技术的产业链长,关键影响因素多,任何环节的不足甚至缺失都会成为整个产业发展的短板。从上游的LDS功能助剂的合成、LDS专用料的制备,到中下游激光镭雕设备的推广和应用、化镀药水的配制和化镀良率的提升,需要我们整个产业链的通力合作。

材料厂商中塑开发出了系列LDS工艺制程专用材料,并取得德国 LPKF专利授权。公司建有完善的生产和服务网络。产品涵盖工程塑料、塑料合金、热塑性弹性体和功能性工程塑料等十几个系列,数百个规格。

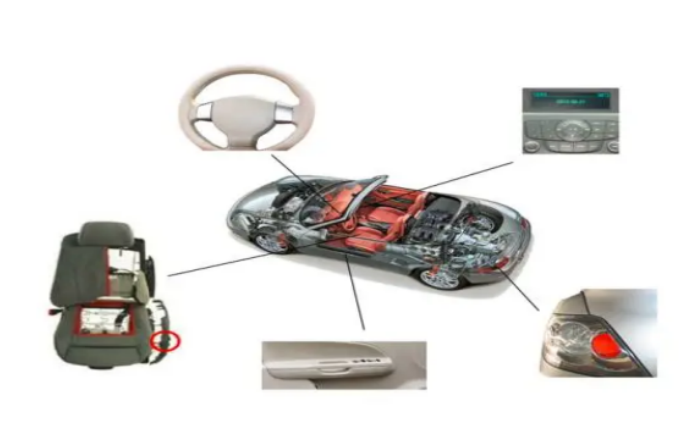

依托高效的研发和创新体系优势,公司已形成完整成熟的产品布局并实现可持续的创新升级能力,产品广泛应用于消费类电子、工业电气、家电、建筑、机械、汽车和航空航天等领域。

原文始发于微信公众号(塑库网):LDS天线技术及应用领域详解