我国乘用车保有量的增长,是碳排放增长的主要因素之一。在2030年碳达峰、2060年碳中和“双碳”目标的指引下,减碳控碳能力已经成了决定车企和零部件企业未来竞争力的关键。相较于汽车的动力系统和传动系统的技术改革,轻量化是降低能耗、减少排放的最为有效的措施之一。根据统计结果表明,汽车每减重100kg,每百公里油耗可降低0.3~0.6L、二氧化碳排放量可减少5g/km。电动汽车也同样适用降低电耗。

汽车翼子板是遮盖车轮的车身外板,按照安装位置又分为前翼子板和后翼子板。在汽车行驶过程中,翼子板可防止被车轮卷起的砂石、泥浆溅到车厢的底部。目前,国际上大部分零配件制造商所采用的汽车翼子板材料包括低碳钢、铝镁合金和塑料。基于减轻整车质量和节能减排的考虑,相比于镁铝合金,塑料翼子板具有集成度高、造型自由度高、成本低等优势,有利于降低现有产品的重量,符合轻量化的发展趋势。塑料翼子板对材料的要求:良好的尺寸稳定性、耐冲击、耐热、良好的成型加工性、表面易涂装、耐腐蚀、耐老化。目前塑料翼子板材料主要有SMC 、PA/PPE、PC/ABS、PP/EPDM等。PA/PPE材料是一种高强度、高韧性、高耐热性、良好的尺寸稳定性及耐化学性的工程塑料合金,能很好地满足汽车在线喷涂的需求,是汽车塑料翼子板的理想材料。

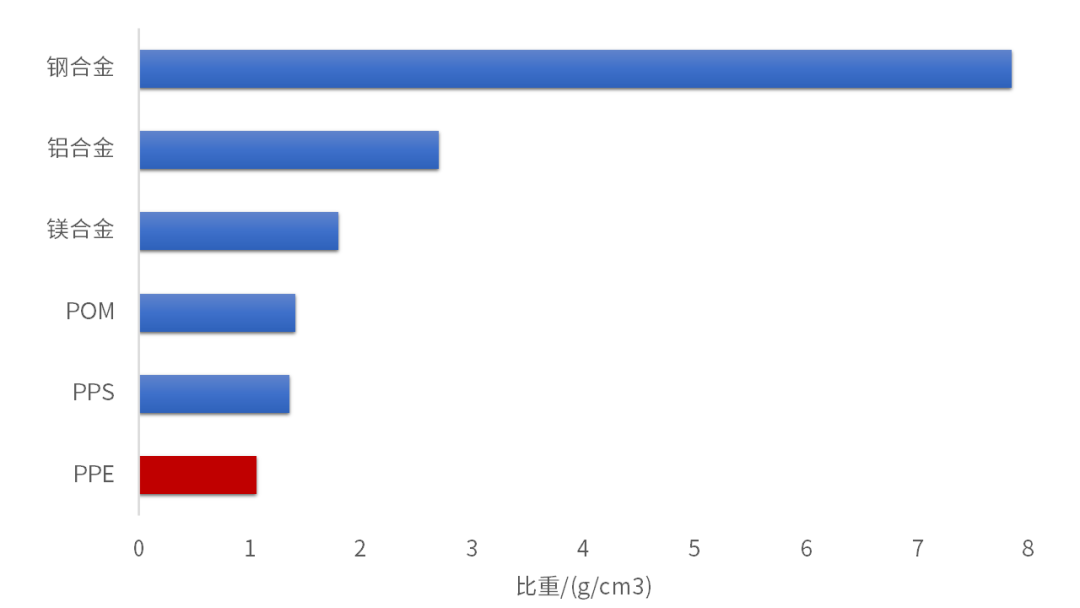

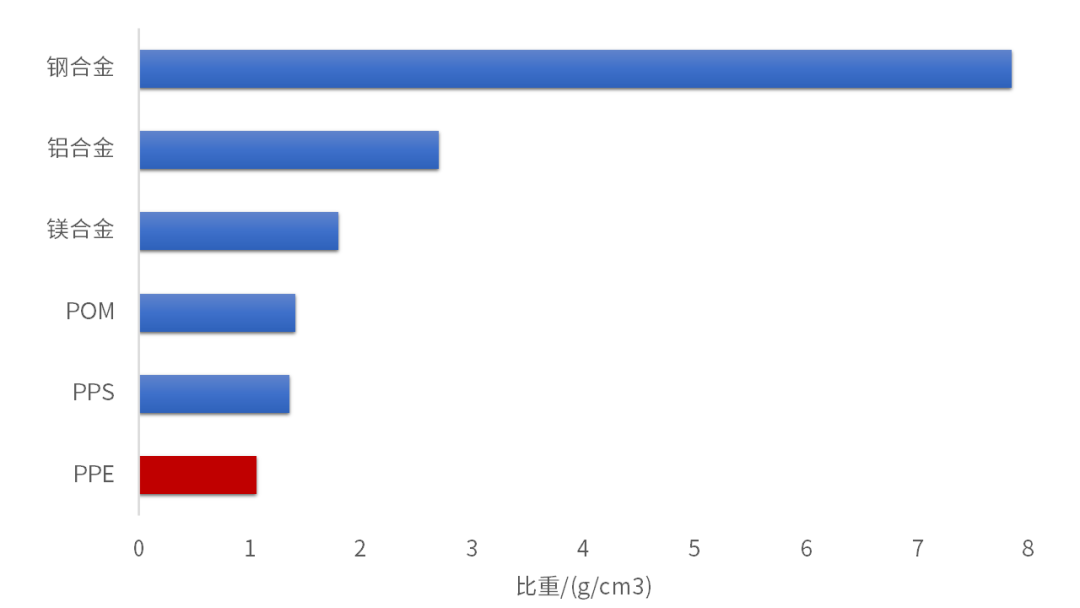

聚苯醚作为最轻的工程塑料,替代金属外壳,有助于减轻车辆重量和提高车辆效率。与金属翼子板相比,翼子板减重可达40%。

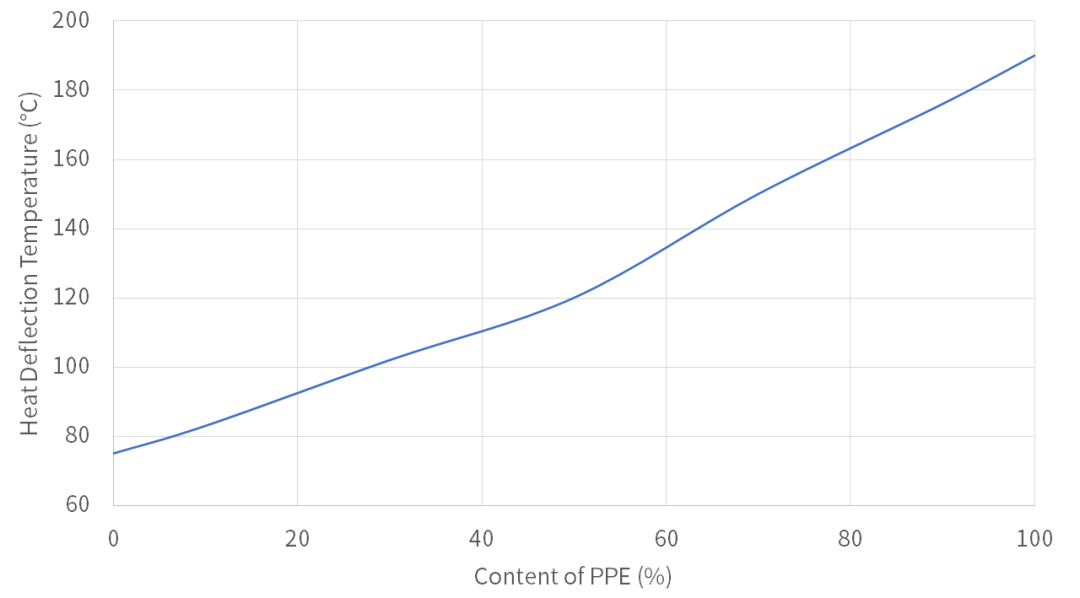

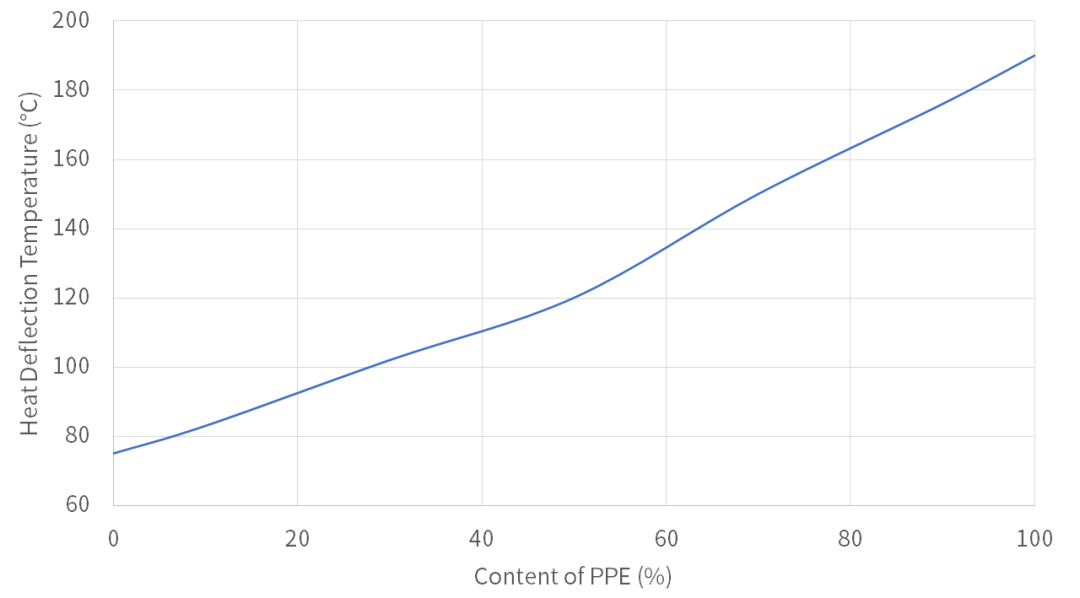

PPE分子链中含有芳香环结构,分子链刚性较强,树脂的机械强度较高,高强度、高模量、耐冲击,且在较宽的温度范围内可维持较好的力学强度。冲击强度高,抵抗冲击载荷的能力强,安全性更好。PPE为非结晶性树脂,主链中无大的极性基团,偶极矩不发生分极,在工程塑料中吸水率最低。改性聚苯醚低吸湿,低收缩率,尺寸稳定,减少零部件增加所带来的装配误差,提升安装精度,降低成本。聚苯醚结构对称,含有大量的刚性的苯环,并且有较多的侧甲基,分子链刚硬,且无强极性基团,这些结构特征赋予了PPE树脂高的玻璃化转变温度和高的耐热温度。

聚苯醚具有优良的化学稳定性,能耐稀酸、稀碱、盐和洗涤剂。

南通星辰具有5万吨/年聚苯醚生产装置,其中沉淀法2万吨/年(山西芮城),溶液法3万吨/年(江苏南通),是全球唯一拥有两种工艺方法生产聚苯醚的企业,生产技术先进,产品种类齐全,可以根据不同的应用要求进行可控化分子量设计,提供定制化的产品方案,可满足不同领域的应用要求。

文章来源:星辰新材料

艾邦编辑:虚竹

艾邦建有汽车材料技术交流群,长城、一汽、长安、东风、大陆、敏实、库尔兹、日写、东丽、科思创、巴斯夫、LG、帝斯曼、朗盛等企业均已加入,欢迎产业链上下游的朋友入群探讨,共谋进步。

推荐阅读:

2022年新能源汽车电池系统高分子材料论坛

2022年3月17日

常州

序号 | 暂定议题 |

1 | 动力电池包箱体轻量化设计与选材 |

2 | SMC/碳纤维环氧树脂复合材料实现电池箱的轻量化 |

3 | 聚丙烯铝塑膜在软包电池中的应用 |

4 | 动力电池模组的设计及选材 |

5 | 锂离子电池热管理系统及选材 |

6 | 导热硅胶在锂电池散热系统中的应用 |

7 | 电动汽车电气系统(接插件、线路等)材料解决方案 |

8 | 充电桩、充电枪用高分子材料解决方案 |

9 | BMS系统用高分子材料 |

10 | 电机用高分子材料 |

11 | 氢燃料电池的高分子材料解决方案 |

12 | 阻燃PA、PC、PBT、PPS、PP等塑料在电池包系统的应用 |

13 | 锂电池隔膜用高分子材料(PP、PE等) |

14 | 聚偏氟乙烯(PVDF)在锂电池中的应用 |

15 | 锂离子电池负极粘结剂用丁苯橡胶 |

原文始发于微信公众号(艾邦高分子):蓝星聚苯醚应用于汽车翼子板,实现轻量化,助力碳达峰!