随着汽车行业的发展,以前只在高端车型中才配置美观与光学性能优越的大功率LED模组,渐渐普及到了大量的A级车及售后市场上,特别是随着发光二极管(LED)光源在车灯中的大量应用,大功率LED 在汽车前照灯中的大量配备更是以后的发展趋势。因此透镜作为外饰灯具主力军的同时,大功率LED的散热问题一直是灯具设计阶段的重点工作。

(本篇文章原文PDF,请在公众号对话框输入:“20211105”下载)

大功率LED在汽车前照灯中主要应用在远近光功能上,从外观上可以大致分为反射式与透镜两类:

LED远近光-反射式

LED远近光-透镜式

某车灯远近光模组的内部结构

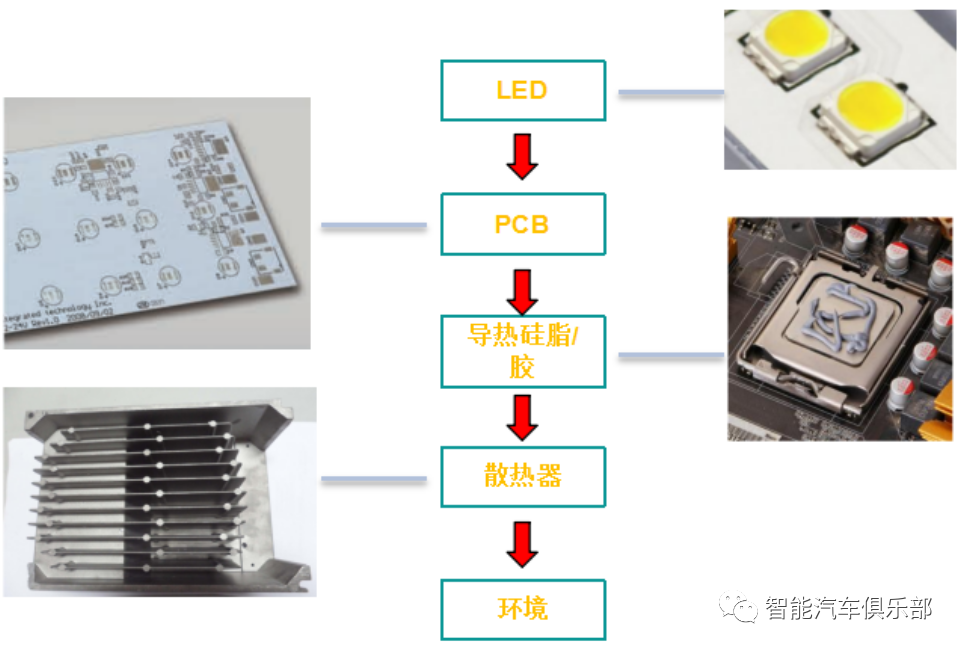

但无论是反射式还是透镜的外观形式,在热学模型上是一样的,都是通过金属基板将大功率LED产生的热量导致后方的散热器上,然后利用散热器庞大的表面积散发到周围的空气中,具体的散热路径如下图所示:

大功率LED的散热路径

下面就散热路径上的每个部件在散热工作机理做一些介绍:

一、LED

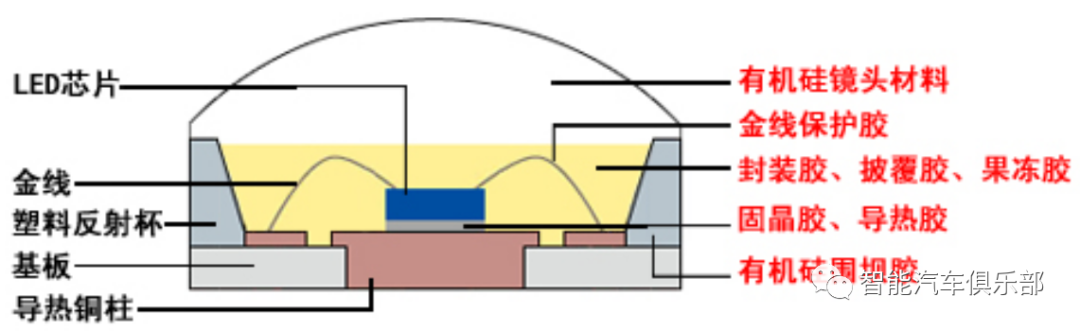

LED的内部构造

很多人觉得LED作为热源在整个热学模型中充当的是一个简单的热源作用,类似卤素灯中的灯炮,不认为对散热有什么作用。其实不然,因为准确的来说LED中热源的部分是LED封装中间的晶元部分,也就是常说的Junction。在Junction的温度导出到LED封装外侧时,就会体现出不同LED的性能。具体在LED的规格书中会有定义不同LED的junction到焊盘处的热阻信息,该值越小越能体现LED的散热性能好,特别是在大功率LED的应用下,该因素至关重要。

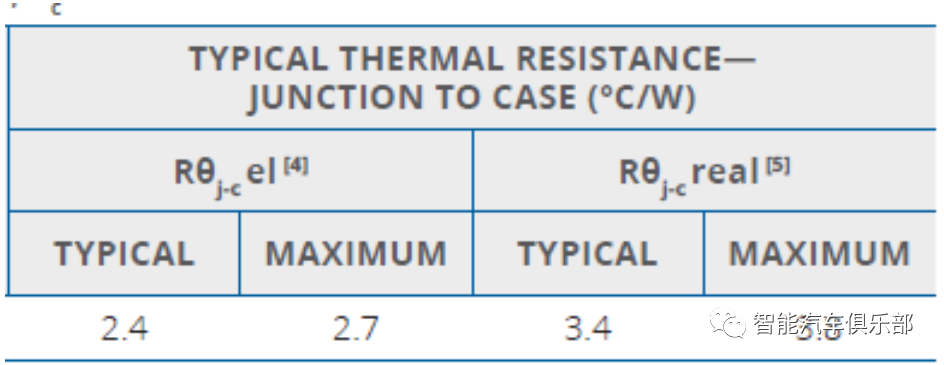

LED规格书中对热阻的定义

二、PCB

PCB是承载LED焊接和走线的重要载体,首先保证的是电路的布置,其次是保证能否满足电子器件的散热要求,二者需要同时满足。提到PCB的选型,就不得不提到FR4与金属基板两大类,前者有方便走线,双面布线的优点,缺点是散热性能差,在大功率LED运用较少。

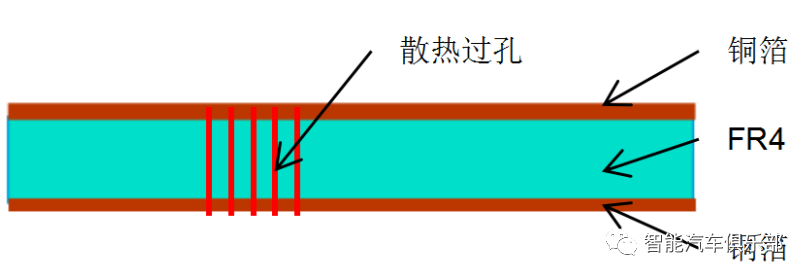

FR4板中增加过孔提升散热性能

当然FR4板可以通过垂直方向的散热过孔将热量导入下端的铜箔,加大散热能力,但是由于过孔中铜箔含量很低,提升能力后仍然远不及金属基板,所以应用在小功率的情况下居多。

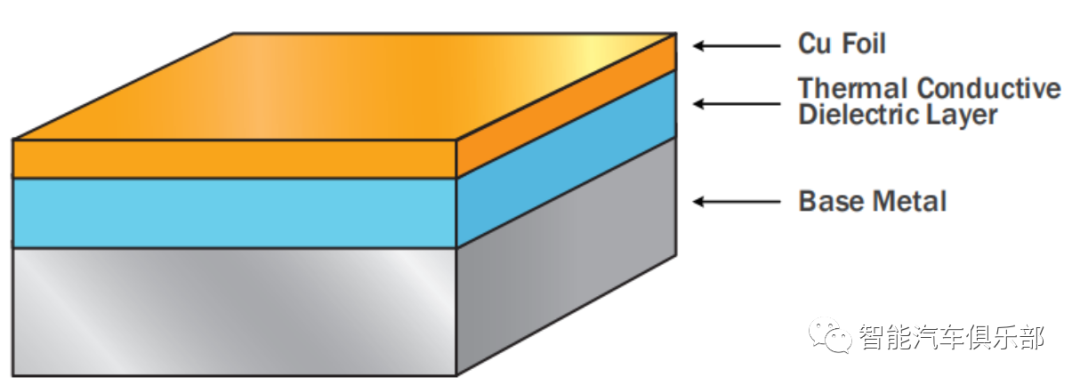

与FR4相反的就是在大功率LED中运用较多的金属基板,其中铝基板运用的更广,其优点是金属基材的高导热性将热源中热量第一时间导出,缺点则是只能单面布置电路,成本较贵,是远近光这种大功率模组的首选方案。

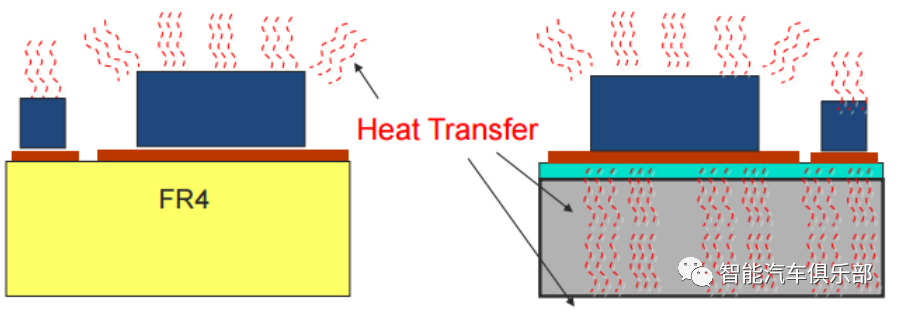

PCB散热示意图(左侧为FR4,右侧为金属基板)

从上图的散热示意图中不难看出,金属基板的散热能力优越的根本原因是基材的高导热性能,从而比FR4多了底部的热传导,更加充分利用了PCB的散热面积。

值得注意的是同样是金属基板,由于不同厂家绝缘层的配方及切片工艺的差异,也会导致其散热性能也有所差异。

金属基板的结构示意图

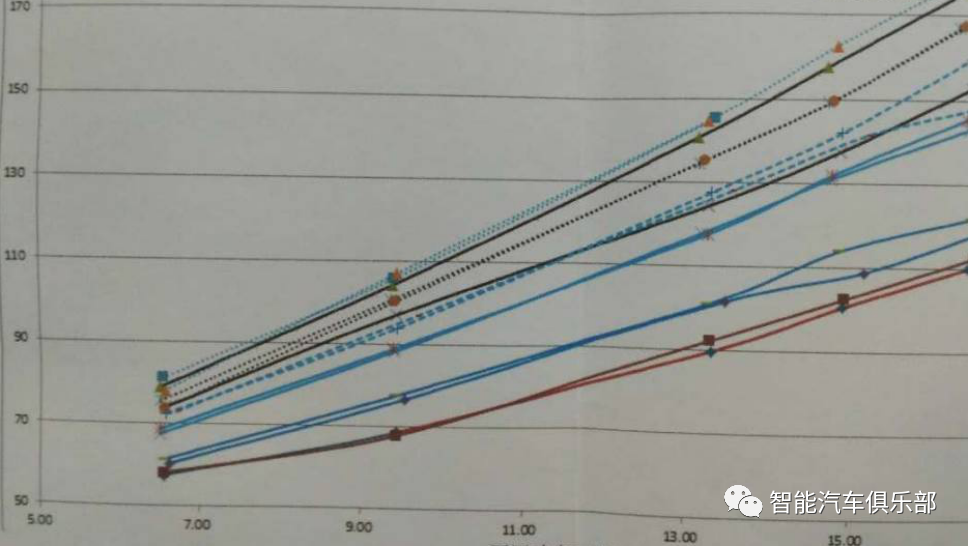

不同型号的金属基板温度性能

三、导热硅脂/导热胶

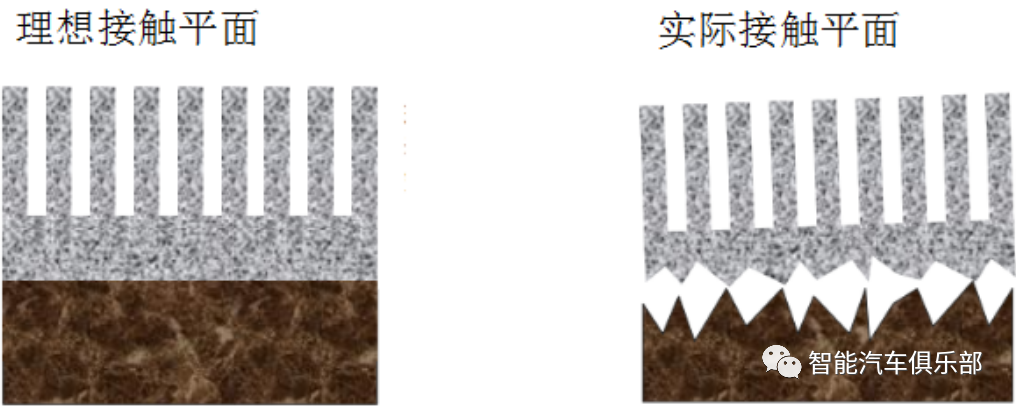

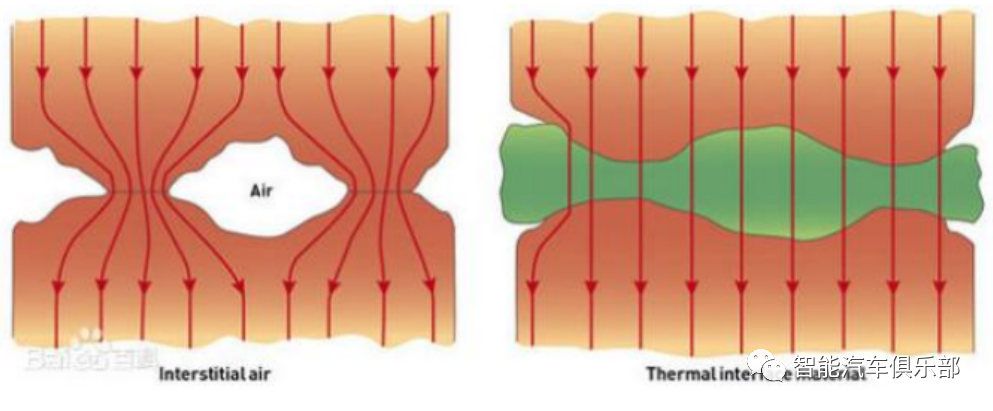

因为实际产品加工出来后PCB与散热器贴合面上,从微观角度看贴合的面都是点与点接触的,这就和设计理想状态面与面接触大相径庭。设计的初衷是热量从PCB直接导入到散热器的基面上,而实际的产品中粗糙的接触面导致大量的空气填充在接触面上,这些空气形成了阻热层,阻碍热流向散热器运动,此时需要一些填充材料将二者之间的空气排出来,所以这些导热填充材料应运而生。

微观上理想和实际的零件接触表面

填充导热材料前后的热流走向分布

导热材料的工作机理都是一样的,但是根据不同产品的实际需求,市场上主要有三种不同的类型产品:

1.导热硅脂

某款导热硅脂

导热硅脂是应用最多的一种,也叫散热膏、导热膏,是一种高导热绝缘有机硅材料。导热硅脂具有高导热率,极佳的导热性,良好的电绝缘性,较宽的使用温度,很好的使用稳定性,较低的稠度和良好的施工性能。

在实际运用中主要应用在零贴的两个零件之间,尽可能的挤压出零件之间的空气间隙,达到最佳的热传导状态。但是众所周知含硅产品都离不开挥发的问题,到了一定使用寿命后,导热硅脂会固化产生间隙,导热性能大打折扣。

2.导热硅胶

某款导热胶

导热硅胶的出现规避了导热硅脂的挥发问题,同时具备导热硅脂的其他优点。具有优异的导热性能,固化后的导热系数达到1.1-1.5W/mK ,为电子产品提供了高保障的散热系数。同时具备优越的电气性,耐老化、抗冷热交变性能,增加产品的使用寿命。具备一定的粘接强度,尤其对电子元件、铝、PVCPBT等塑料具有良好的附着力,有良好的密闭性和粘接性。由于导热硅胶可以固话的特点,不存在导热硅脂挥发龟裂的问题,适合产品使用寿命有一定要求的产品。

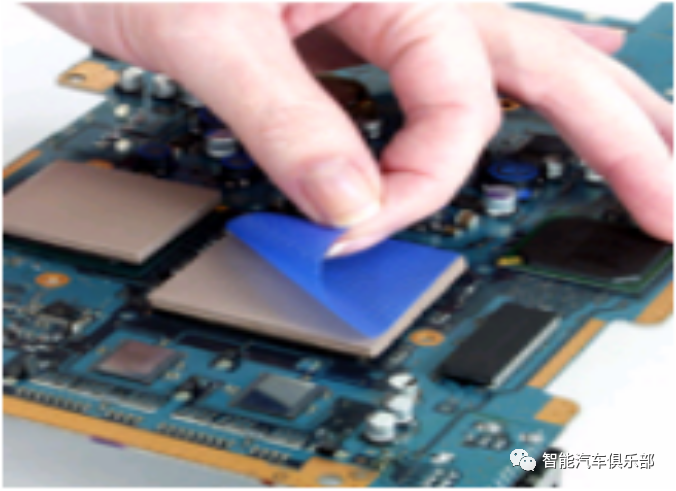

3.导热垫片

某款导热垫片

导热垫片具有一定的柔韧性、良好的绝缘性、压缩性、专门为利用缝隙传递热量的设计方案生产。能够填充缝隙,完成发热部分与散热部分的热传递。导热垫片多数用在灯具中的驱动电路板设计,及部分中功率FR4电路板,同时对电路保护有一定要求的情况。在远近光的发光模组中运用较少,因为大功率模组在热设计中尽可能减少间隙,不适用与导热垫片的使用。

四、散热器

| 散热器图片 |  |

|

|

| 工艺 | 压铸 | 铝挤 | 锻造 |

| 材料 | ADC6/10/12 | Al 6063 | Al 1070 |

| 热导热率 | 146/100/92 | 200 | 230 |

| 模型复杂程度 | 复杂 | 简单 | 中等 |

| 表面处理 | 阳极/喷漆 | 阳极/喷漆 | 阳极/喷漆 |

| 模具费用 | 高 | 低 | 中 |

| 表处费用 | 高 | 中 | 中 |

| 外观 | 差 | 好 | 好 |

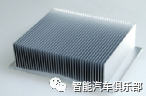

散热器应该是整个模组设计中最重要的环节,在这个设计环节中需要确认散热器工艺形式,散热器形状及评估是否需要配备风扇。下表为常用的散热器工艺的差别。

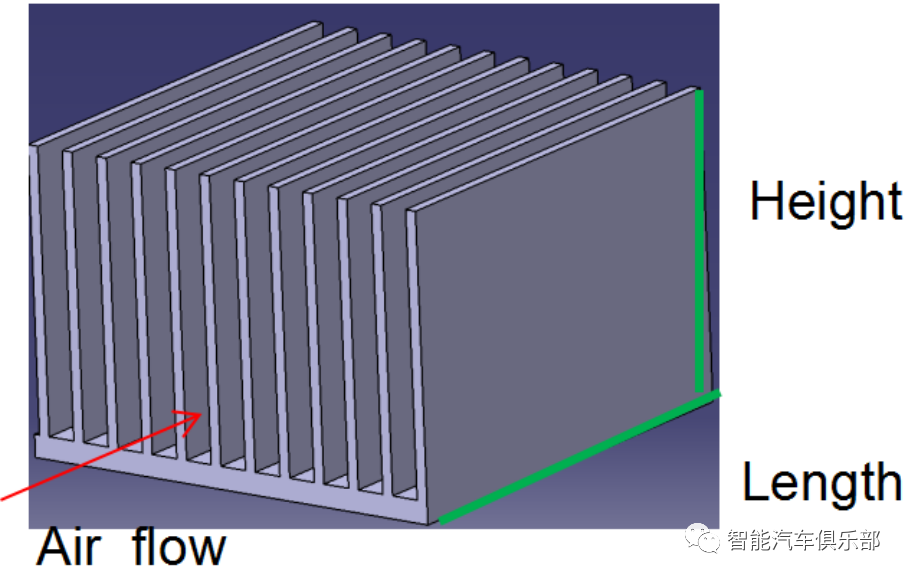

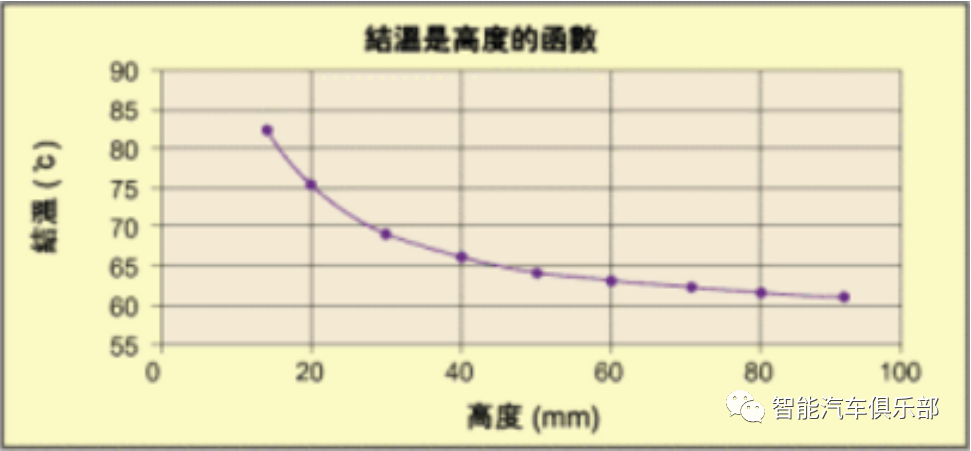

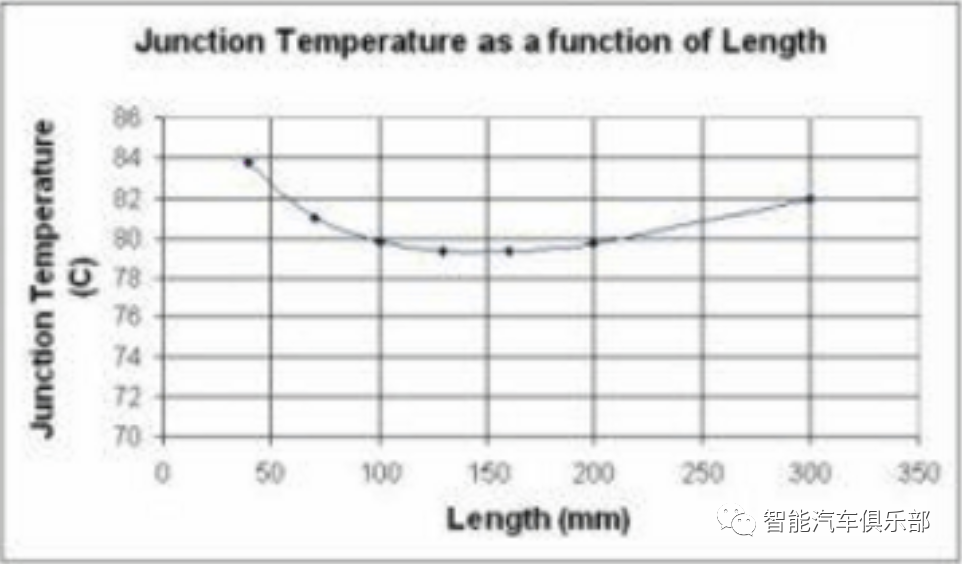

除此之外,散热器设计中的叶片高度、长度、周围空气的流速都对LED模组的温度有一定影响。下面就图示经典散热器的关键尺寸简单分析各参数对散热性能的影响:

典型的散热片设计

通过上图可以看出随着翅片高度的增加,散热面积进一步增大,热源处的温度不断变小。但是需要注意的是温度变小不是线性的,当翅片高度大于80mm后,温降就会变的很不明显。此时一味地增大翅片高度是没有意义的。

在长度方向增加长度同样是增大了散热器的散热面积,达到一定的降温效果。但是到达一定长度后,温度有所升高。因为当散热器在自然对流条件下,空气的流速是靠温差驱动的,流速都很小属于层流,通过流体力学所学内容得知层流有明确的边界层,随着散热器长度的增加,边界层的厚度也是累积的,当厚度达到翅片间间隙时,空气便无法流动,其散热性能反而降低了。所以在设计过程中如遇到长度方向很大的散热器,一般会对翅片在一定间隔内打断的处理,阻碍其边界层的累积,充分发挥散热性能。

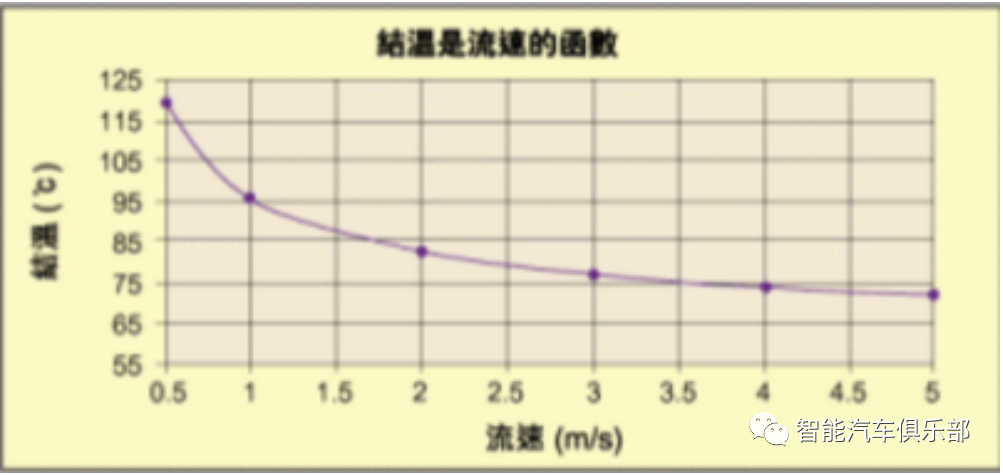

最后一张图是温度与流速的关系,很显然流速从0.5m/s到3m/s,温度会有很大降幅接近50%,但是随着风速的进一步提升,温降的效果就不太明显了。通过这个规律我们可以得出:在车灯散热设计中有没有风扇,温度差异很大;风量规格不一样的风扇之间,温度差异不会有质的差异。

(本篇文章原文PDF,请在公众号对话框输入:“20211105”下载)

原文始发于微信公众号(智能汽车俱乐部):车灯大功率LED散热-原理篇