上一期微容解读文章中,介绍了车规级MLCC在管理体系、产品性能等方面的高要求。那么在生产过程中,这些要求具体通过哪些环节的控制来实现呢?本期继续揭晓。

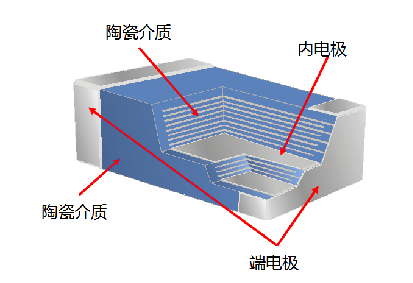

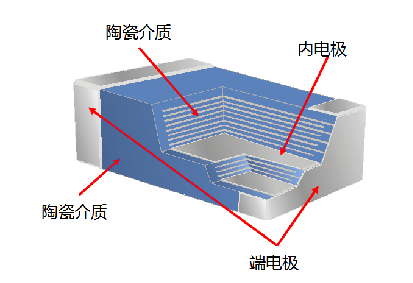

MLCC的制造从陶瓷粉末开始,将陶瓷粉末制作成液体浆料后喷涂成极薄的膜片,再把金属浆料印刷在陶瓷膜上并且多层堆叠,经过高温烧结后形成稳定的陶瓷体,再在陶瓷的两端封上金属外电极而形成的。

对于车规级MLCC而言,更强调的是开发项目管理,通过产品可靠性设计和稳定的制程能力,来实现车规品的要求;产品设计中更多的采用防错设计,冗余设计,对于制程过程中材料性能、生产参数控制、测试过程、测量工具、分析仪器、失效分析方法、客户特殊要求、客户试用反馈等各个方面进行管理评估,最后得到客户认可,提交PPAP;IATF16949管理体系的五大工具之一PPAP(Production part approval process)车规级MLCC设计中对制造工序设备条件和参数的规定,也要求了产品必须在指定的生产车间、使用指定的设备,并且要求严格的设备预防性保养以维持设备性能稳定。

在材料方面,车规级MLCC追求的并不是极致的新颖、尖端的材料,更要求材料性能的稳定与成熟。例如,对陶瓷粉的粒经、纯度、形貌等均匀一致性要求,并在与有机物混合研磨的时候控制分散的粒径均匀性,这样才能为整体产品的一致性打下基础。同时,严格控制陶瓷粉和电极材料的超微粒子化和材料偏差与分散方面的均一化,以保证瓷粉和金属內浆在烧结过程收缩率的匹配,避免产品变形和结构破损。

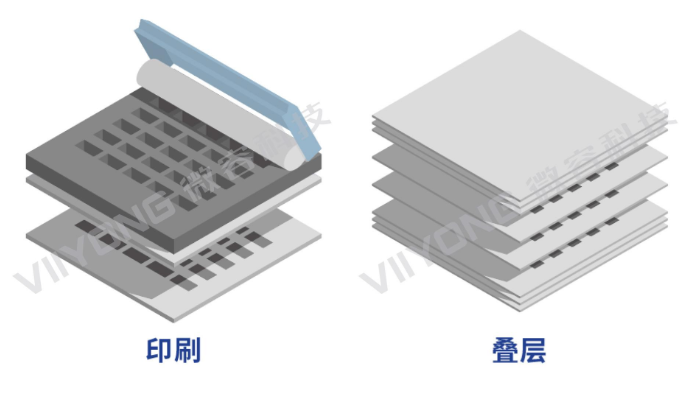

在流延工序中,流延膜片的光泽度及厚度必须保持高度的均匀性、稳定性和一致性,为后续的内电极印刷、多层电极堆叠、以及分尺寸切割等工艺提供合适的弹性与透气性。

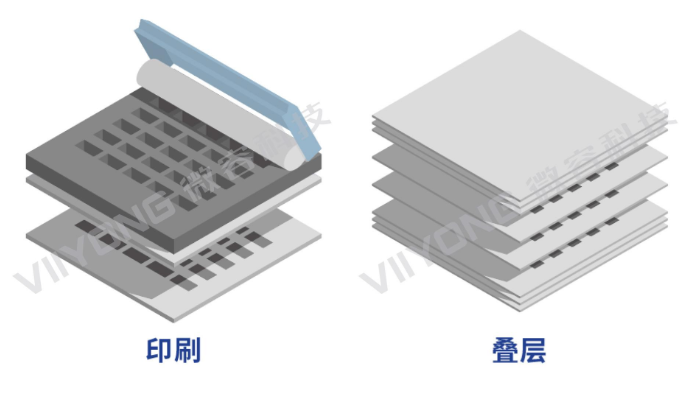

车规级MLCC的印刷和叠层工序的控制也极为严格,机台设备控制精确到微米级,内电极印刷的均匀性、连续性,以及叠层的对位精度和精密度都将更精确地控制。

烧结是MLCC制造的一个核心工序,直接影响产品的成型。烧结是在1000℃以上的温度将陶瓷生坯烧结成瓷,因为烧结是陶瓷和金属内电极一起,而二者开始收缩反应的温度和收缩率是不同的,所以需要精准控制好烧结过程中的升温速率、烧结气氛成分和温度的均匀性。

在最后的MLCC成品测试过程中,除了百分之百检查容量、损耗、绝缘、耐压四个电性能外,车规级的可靠性试验验证的项目更多,试验条件及接收标准更严,抽样数更多,尤其是对于震动,弯曲等机械性能的要求,对于潮湿,工作温度等环境要求更为苛刻。

四、汽车新四化成MLCC增长动力,微容入局助力供应多元化

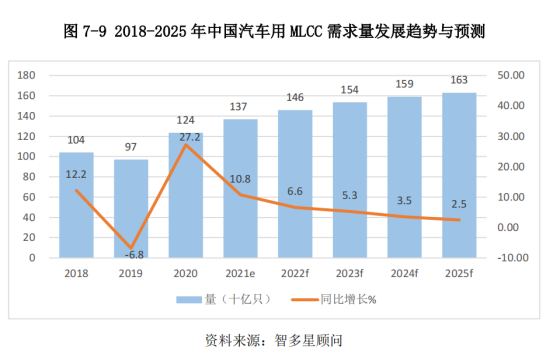

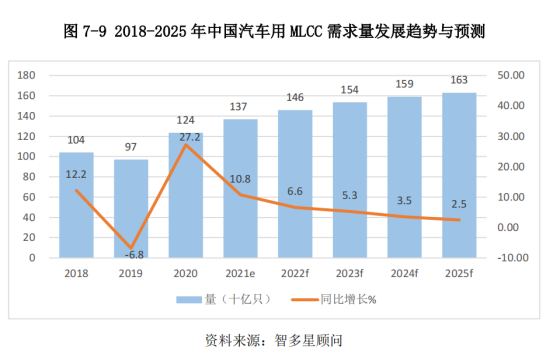

按照中国电子元件行业报告数据,2020年全球MLCC市场出货量约4.39万亿只,其中汽车用MLCC数量约占10%,而金额则占到15%左右。随着新能源汽车的持续渗透,以及智能化、物联化发展,其中使用的电子元件也大幅增加。元协预计,到2025 年全球汽车用 MLCC 需求量将达到4730亿只, 五年平均增长率约为 4.6%。

在中国,新能源和智能化汽车的发展更为突出,2020年国内新能源汽车销量130万台,占全球销量的40%,新能源渗透率超过10%,并在节能减排的政策下快速发展。除了原来的汽车品牌,更多消费类产品企业也参与到汽车产业,手机、家电、显示等各行业龙头企业及代工厂纷纷入局,侧面带动国内车用电子元件需求。

按照元协报告数据,2020 年中国汽车用 MLCC 需求量约为 1240 亿只,同比增长 27.2%。2021 年中国汽车用 MLCC 需求量将继续增长至 1370 亿只,到 2025 年中国汽车用 MLCC 需求量将达到 1630 亿只,五年平均增长率约为 5.7%。

在供应端,车规级MLCC的供应目前高度集中,与市场多元化的需求形成矛盾,而从过程管理到产品性能的高要求,让入局门槛大大提高。

广东微容作为国内高端MLCC的领军企业,基于团队对行业的深入认识和技术积累,从成立起就坚定的定位于高端MLCC市场,并快速发展为高端MLCC制造的代表企业,也是国内首家系列化提供AEC-Q200车规标准的MLCC制造企业。

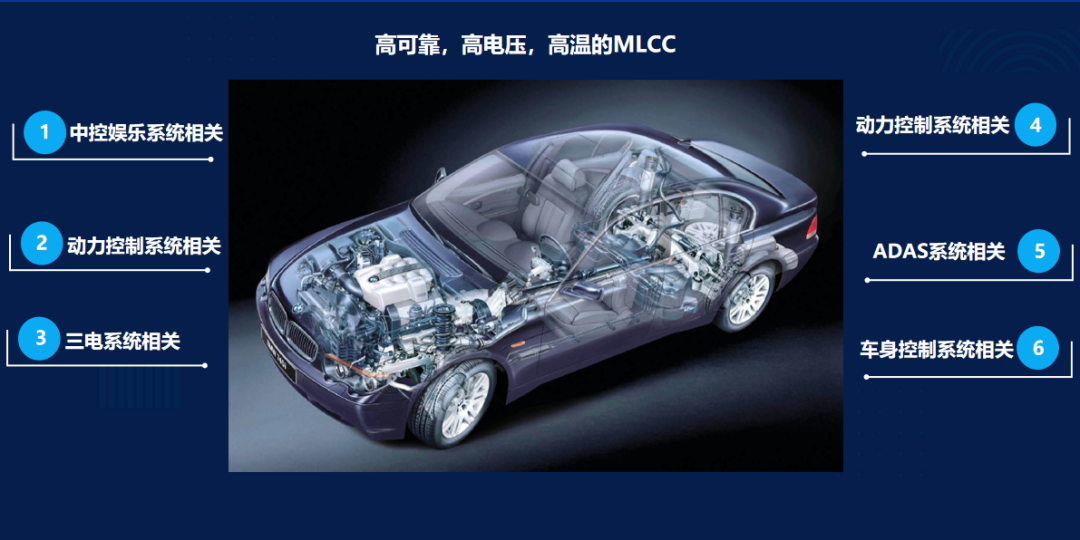

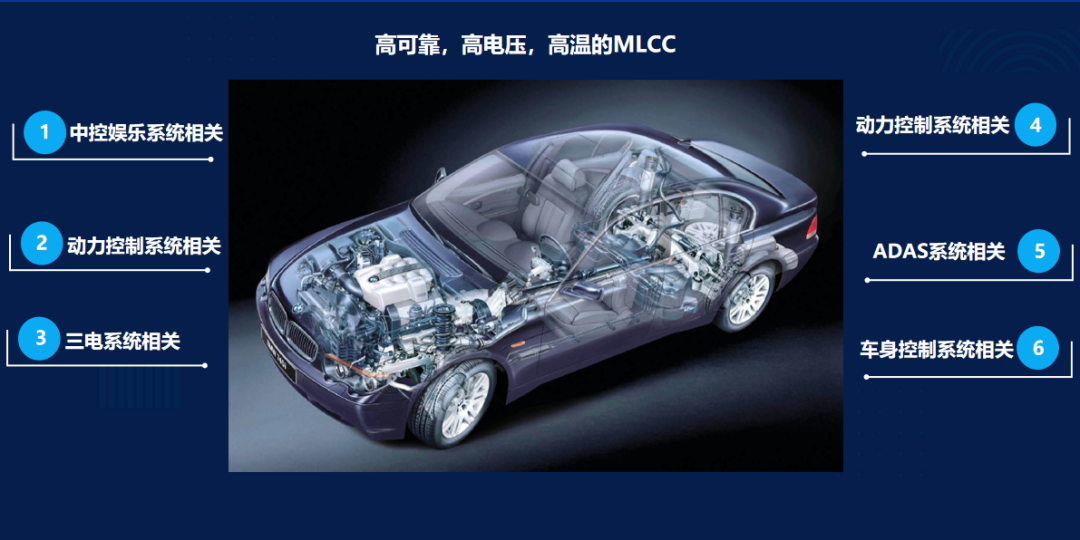

微容科技2018年就开始布局汽车电子市场,打破了车规级MLCC的高难度壁垒,搭建了半导体行业标准的生产车间以及行业先进的生产设备,成立独立的车规品开发研究院,设立专用生产车间,完成车规级MLCC体系及产品平台建设,实现满足AEC-Q200标准的系列化产品的开发和量产,目前已经系列覆盖车规级MLCC范围,可用于智能座舱、智能驾驶、三电系统等全部汽车电子。

作为国产化车规级MLCC市场的中流砥柱,微容科技致力于为中国电子产业的规模化、产业化、本土化打下坚实的基础,为全球电子行业的发展提供有力的资源保证。

原文始发于微信公众号(微容科技):车规级MLCC的市场形势和技术特点(下)