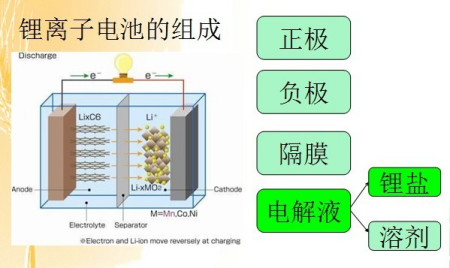

隔膜作为锂离子电池的核心元件之一,其主要作用是机械隔离电池正、负极,防止两者直接接触而短路,在阻碍电子通过的同时允许锂离子的顺利迁移。隔膜是一个具有高附加值,高技术壁垒的材料。它虽然不直接参与电化学反应,但其结构和性能最终影响到电池的使用安全性、循环寿命和放电容量等实际工作参数。

目前,已商业化的隔膜主要是聚乙烯(PE)和聚丙烯(PP)等聚烯烃类。但聚烯烃类隔膜仍存在一些问题:

-

聚烯烃熔点低,所制隔膜的热尺寸稳定性差,给电池的高温使用安全性造成隐患;

-

聚烯烃材料极性低,本征疏水,与高极性电解液之间的亲和性差;

-

聚烯烃材料主要采用干法或湿法制膜,所制备隔膜的孔隙率较低(约40%),给 Li+的跨膜传输带来一定阻力。

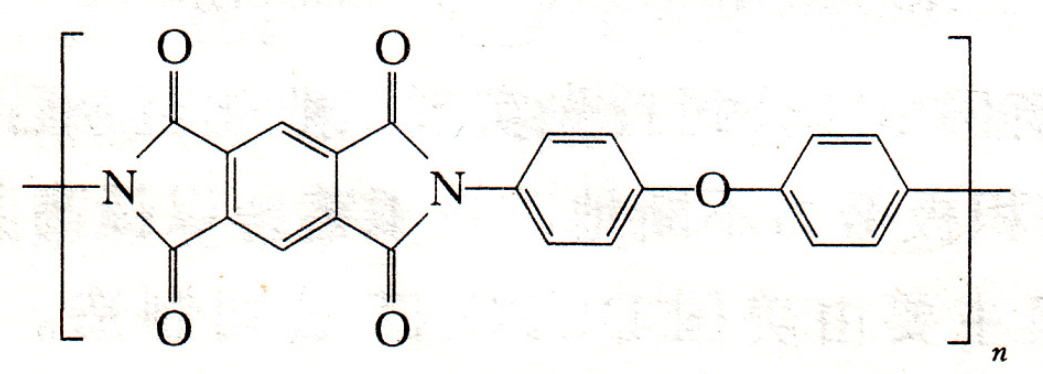

聚酰亚胺(Polyimide,简写为PI)指主链上含有酰亚胺环(-CO-N-CO-)的一类,是综合性能最佳的之一。PI 材料有望代替传统聚烯烃材料,成为一种理想隔膜材料。

首先,PI材料具有突出的耐高温性能,长期使用温度可达 300℃,赋予隔膜良好的热尺寸稳定性,提高电池的高温使用安全性;

其次,PI分子结构中含有丰富的极性基团,电解液浸润性更好,有助于提高隔膜/电解液之间的界面性能和电池的综合性能;

最后,PI材料阻燃自熄,为锂离子电池提供了更有力的安全保障。

传统 PI 材料难以溶于大多数有机溶剂,且具有非常高的熔融温度Tm和玻璃化转变温度Tg。这种“难溶难熔”的特性大大限制了PI材料加工成膜性。据文献报道,目前PI隔膜的制备方法主要包括模板法、相转化法和静电纺丝法。

-

模板法需要先制备含有致孔剂的PI复合膜,随后利用化学腐蚀、溶剂溶解或煅烧等方法除去致孔剂,得到PI多孔膜。常用的致孔剂有金属氧化物、氢氧化物或非金属氧化物等。

何向明课题组以纳米SiO2作为致孔剂,再利用HF溶液将其去除得到PI多孔膜。研究发现, 该PI多孔膜具有优异的热尺寸稳定性,180℃时未发生明显收缩现象,而商用的Celgard 2300隔膜在150℃时收缩率已达40%。

-

浸没沉淀法是将聚酰胺酸(PAA)前体溶液或可溶性PI溶液刮涂在载体(如玻璃等)上,浸没至非溶剂中,利用聚合物在其溶剂/非溶剂的混合溶液中发生相分离。除去溶剂后,非溶剂所占空间就形成了孔道。通过改变铸膜液配方和工艺条件,可以对多孔膜的孔结构进行简单、有效的调控。

浙江大学朱宝库课题组以聚酰胺酸(PAA)为前体,结合浸没相沉淀法和热亚胺化法制备了PI(PMDA-ODA)多孔膜。通过改变致孔剂PEG400的添加量对PI多孔膜的孔结构进行了调控,获得了亚微米级别的海绵状孔结构。所制备PI多孔膜表现出优异的热尺寸稳定性:在180℃下加热1h,未出现明显的收缩现象。另外,PI多孔膜具有良好的电解液浸润性,与电解液接触角仅9.3°,远低于商业PP隔膜(64.8°)。

Li等利用邻苯二甲酸二丁酯(DBP)和丙三醇(Gly)的混合物作为致孔剂。相较于单一致孔剂,该方法所制备的PI多孔膜具有孔结构更均匀,孔隙率更高。特别地,由其所组装的电池,在140℃下加热1h 后,仍然可以正常工作。

-

静电纺丝技术的基本原理是对聚合物溶液施加高压静电,当液体表面的电荷斥力大于其表面张力后,在针嘴处形成泰勒锥。高速喷出的聚合物溶液经过拉伸、变形、劈裂,伴随着溶液的挥发,聚合物溶液射流发生固化,最后沉积在接收器上形成纳米纤维膜。

静电纺丝技术具有装置简单、适用物质的种类繁多、可宏观制备等诸多优点,已成为制备PI隔膜的有效途径之一。静电纺丝技术所制备纳米纤维膜具有3D网络结构和高孔隙率,为锂离子在其中的快速迁移提供了丰富的通道。相比于传统无纺布,纳米纤维膜的纤维直径更细(在几纳米到几百纳米之间),孔径更小,有利于缓解电池的自放电现象。

此外,研究者们还探索了其它成膜方法,如接枝或共聚不稳定链段法、湿法抄纸技术和辐照刻蚀法等。

采用静电纺丝技术制备的 PI 纳米纤维膜具有高孔隙率和良好的电解液浸润性,然而高孔隙率也会带来隔膜力学性能的降低,给电池的组装和使用带来压力。另一方面,PI 纳米纤维膜的大孔径尺寸也带来了电池的自放电问题。鉴于此, 研究人员对 PI 隔膜,特别是PI纳米纤维膜进行了一系列高性能化改性工作。

表面涂覆改性是指在基膜表面沉积或涂覆一层功能层而实现改性的方法。比如采

用Al2O3 纳米粒子对PI纳米纤维膜进行涂覆改性。Al2O3 纳米粒子表面含有丰富的极性基团,有利于提高PI纳米纤维膜与电解液之间的亲和性,降低电池的界面阻抗。

经过200圈循环后,由Al2O3 涂覆PI纳米纤维膜所组装的电池的界面阻抗为45.8 Ω,低于纯PI纳米纤维膜(51.1Ω)和 PP隔膜(63.4Ω)。在10C的高倍率循环下,其所组装电池的放电容量保持率在78.91%,高于纯PI纳米纤维膜(68.65%)和商业 PP隔膜(18.25%)。

Shi 等通过在PI纳米纤维膜表面涂覆一层PE微粒,成功构筑了具有热关闭功能的 PI/PE 复合纳米纤维膜。该复合纳米纤维膜表现出优异的热尺寸稳定性:在230℃下加热0.5h,收缩率低于 10%。同时,当电池温度接近 PE熔点时,PE部分会熔融而使微孔闭合,增加了电池内阻,减少通过的电流,进而阻止进一步发生化学反应。

涂覆改性法可以实现隔膜的功能化改性,但仍存在一些缺点:一方面,涂覆层的引入增加了隔膜质量,降低电池的能量密度;其次,涂覆层会带来一定程度的堵孔效应,增加 Li+ 迁移的阻力;最后,当涂覆层与基体之间的相互作用较弱时,增加了界面间阻力,而且长期使用过程中存在脱落的风险。

共混也是一种简单、有效的高性能化改性方法,只需要在成膜前或过程中引入改性剂。

Shayapat 等使用聚酰胺酸铵盐(PAAS)与 SiO2 以及 Al2O3 纳米粒子共混,制备 PI 杂化纳米纤维膜。与涂覆改性相比,共混改性基于单根纤维, 保留了纳米纤维膜的 3D 网络结构,避免了多层结构的形成而导致隔膜的离子电导率降低的问题。测试发现,PI 杂化纳米纤维膜的孔隙率和吸液率分别高达 90%和 790%。

Chen 等采用四喷头交叉静电纺丝技术制备了PI/聚偏氟乙烯-六氟异丙烯共聚物(PVDF-HFP)复合纳米纤维膜。其中,PI 材料提供良好的热尺寸稳定性,保证电池的高温使用安全性。PVDF-HFP 材料在较低温度下熔融,增加纳米纤维间的粘结,提高复合纳米纤维膜的力学性能。

凝胶填充法即在 PI 隔膜内部孔隙中注入凝胶聚合物电解质,来改善 PI隔膜的吸液保液能力。比如通过结合PI无纺布和2-丙烯酰胺-2-甲基丙磺酸(AMPS)的特性优势,利用AMPS的原位聚合产物PAMPS对PI无纺布进行凝胶填充改性。

采用静电纺丝所制备的纳米纤维膜中,由于纤维与纤维之间不存在相互作用,纳米纤维膜的机械强度较低,难以满足电池组装过程对隔膜的张力要求。为提高纳米纤维膜的机械强度,研究者采用热致微交联、溶致微交联、碱液刻蚀和同轴纺丝等手段制备具有交联结构的PI纳米纤维膜。

黄等设计并合成了一系列主链含有柔性单元的 PAA 纳米纤维膜。此类PAA纳米纤维膜在热亚胺化过程中,纤维与纤维之间可以产生热致微交联现象,形成具有交联结构的 PI纳米纤维膜。通过控制热处理的时间和温度,可以对交联程度进行有效调控。由于粘结点的引入,纳米纤维膜的强度大幅度提高。

目前,仅美国杜邦和江西先材有少量聚酰亚胺隔膜的相关产品上市。2010 年,杜邦公司宣布开发出Energain PI隔膜,并在美国弗吉尼亚州建设工厂。据报道,其隔膜可满足电池在更高温度下的使用要求,同时将电池电量提高15%-30%,延长电池的续航能力。

据估算,杜邦公司生产PI隔膜的原材料成本约为2.8元/平米,而它在韩国生产的PI隔膜售价折合人民币高达80元/平米,同时禁止对中国销售。

PI 材料凭借其突出的耐热性和良好的电解液浸润性,特别在保障电池高温使用安全性方面具有很大的竞争优势,是目前研究较多的隔膜材料。然而,PI 材料“难溶难熔”的特性限制了其成膜加工性较差。

模板法存在致孔剂脱除不完全,亚胺化程度低等问题。浸没沉淀法可以避免拉伸过程中造成的缺陷,但 PAA 前体往往与溶剂之间的相互作用较强,分离过程耗时较久,工业应用前景受限。静电纺丝技术制备的纳米纤维膜也存在均匀性差、机械强度低的问题。

此外,纺丝过程对环境要求较为苛刻。因此,要提高 PI 隔膜的产业化进程,除了需要重点研发 PI 分子结构设计及改性机理外,PI 隔膜的成膜制备技术以及配套生产设备和工艺方面也需要加大研发力度。其次, 扩大原料产能、优化工艺流程、提高加工效率等方式降低 PI 隔膜的生产成本,也是实现 PI 隔膜的快速推广与应用的关键问题。

参考资料:锂离子电池用聚酰亚胺隔膜的研究进展,张宏;网络资料。

原文始发于微信公众号(锂电产业通):聚酰亚胺PI用于锂离子电池隔膜的优势及展望

动力电池产业链非常长,从无机非金属材料到金属氧化物,到高分子材料,都有相关。为了让加强艾邦粉丝在新能源电池,特别是与电池相关材料的交流,特建立动力电池微信群,欢迎产业链上下游的朋友加入

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。

欢迎关注艾邦锂电产业微信公众号;锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。